大型锻件探伤粗晶现状的分析及改进措施

文/李传友,杨后雷,刘少斌,刘崇鲁·通裕重工股份有限公司

随着经济发展,工业生产对大截面锻件需求量逐渐增多,探伤粗晶成为大型锻件生产过程中经常遇到的一个突出的问题,由于锻件内部粗大的晶粒度,导致探伤过程中出现草状波甚至底波消失,无法满足探伤要求,同时粗大的晶粒度影响后续的热处理性能,降低材料的性能,缩短产品使用寿命,本文就探伤粗晶原理、分布特点、产生原因及解决办法进行叙述。

探伤粗晶的原理

晶粒度即晶粒的大小,从金相上分0~4级为粗晶,4~8级为细晶。不同于金相上的粗晶,探伤粗晶并不能量化晶粒大小,是根据探伤标准进行探伤时对锻件内部质量判断的影响来定义的。

声波在介质中传播时,能量的衰减分为扩散衰减、散射衰减及吸收衰减。扩散衰减是声波随着传播距离的增加,在单位面积内声能的减弱;散射衰减是声波在各向异性的不均匀性组织上或在晶粒粗大的界面上散射,使超声波能量衰减,声波在倾斜的界面上将发生反射及折射,这样声波能量将衰减,当晶粒的平均直径与波长之比大于1/10的时候,散射逐渐增大,以致不能探伤。声波的吸收衰减是由介质的导热性、粘滞性及弹性滞后所造成的,吸收的声波能直接转换为热能,与晶粒度大小有着直接的关系。

粗大的晶粒度及组织直接导致材料的散射衰减与吸收衰减,在同样频率条件下,晶粒度尺寸越大,衰减越严重,当晶粒尺寸远远大于波长时,由散射转为反射,超声波的传播更加困难。粗晶草状波的出现干扰了缺陷波的辨别,因此要使锻件具备良好的探伤条件,就必须具有良好的晶粒度及组织。

探伤粗晶分布特点

按截面及形状分类

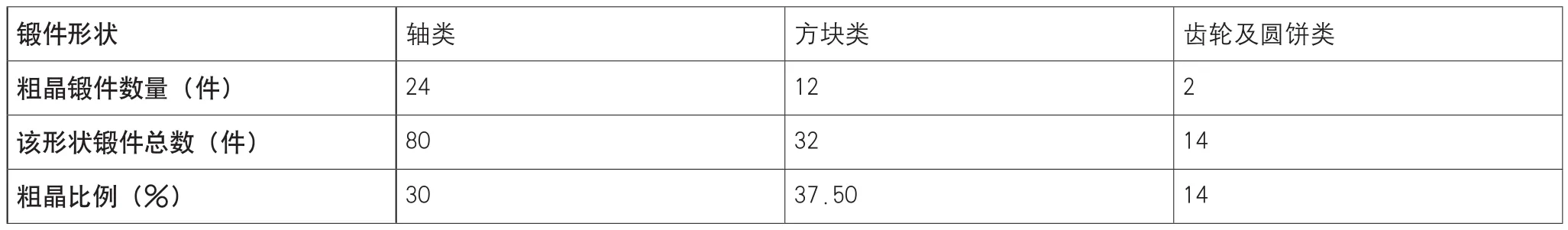

以我公司一次正回火后锻件的探伤为例,根据锻件截面及形状对探伤粗晶进行统计,结果见表1、表2。

从表1中可以看出锻件截面尺寸≤1000mm的锻件中粗晶的比例很小,几乎可以忽略。但超过1000mm后,粗晶比例有一个大幅提升,从1000~1200mm分布和1200~1400mm分布看,探伤粗晶比例缓慢增大。超过1400mm后,粗晶比例大幅提升。

表2对不同形状的锻件粗晶情况进行了对比,从表2中可以看出,大截面方块类锻件粗晶分布比例最高,其次是大直径轴类锻件,最后是齿轮类及圆饼类。

表1 不同截面尺寸探伤粗晶比例统计

表2 不同形状锻件探伤粗晶比例统计(锻件有效截面尺寸1000mm以上)

按材质分类

根据实际生产中的经验,较容易出现探伤粗晶的材质分两类,第一类主要是含碳量在0.4%以上的碳钢、碳锰钢,如45#、55#、40Mn、50Mn等材质。第二类是Ni含量较高的合金钢,如34CrNi3Mo、34CrNi3MoV、25Cr2Ni4MoV等材质。

探伤粗晶产生的原因

针对探伤粗晶的分布特点,分别对探伤粗晶的原因进行以下分析。

终锻温度高

从表1中可以看出,截面越大,粗晶比例也就越大,因为截面越大,锻件内外温差也就越大,当锻造结束时锻件表面温度降至800℃左右时,但心部温度仍然可能在1200℃以上。终锻温度越高,晶粒就越大,原因就是在较高的温度下发生再结晶的晶粒会迅速长大,从而导致心部过热,而在较低温度下变形再结晶的速度降低,晶粒长大速度变慢,从而能够得到较细的晶粒。当锻件在无变形高温加热的时候,就会产生严重的粗晶,形成稳态的过热,锻后需要多次正火才能够消除粗晶 。

以材质为20MnMo台阶轴为例,尺寸如图1所示,锻造过程一般分为两个火次。第一火镦拔后返回到1250℃高温炉保温,保温后第二火镦粗拔长压各台阶出成品,主变形后出成品,时间一般在1小时内,直径>1m的锻件,锻造结束后心部温度仍在1100℃以上,截面越大,心部温度就会越高,粗晶就会越严重。

图1 台阶轴解剖示意图

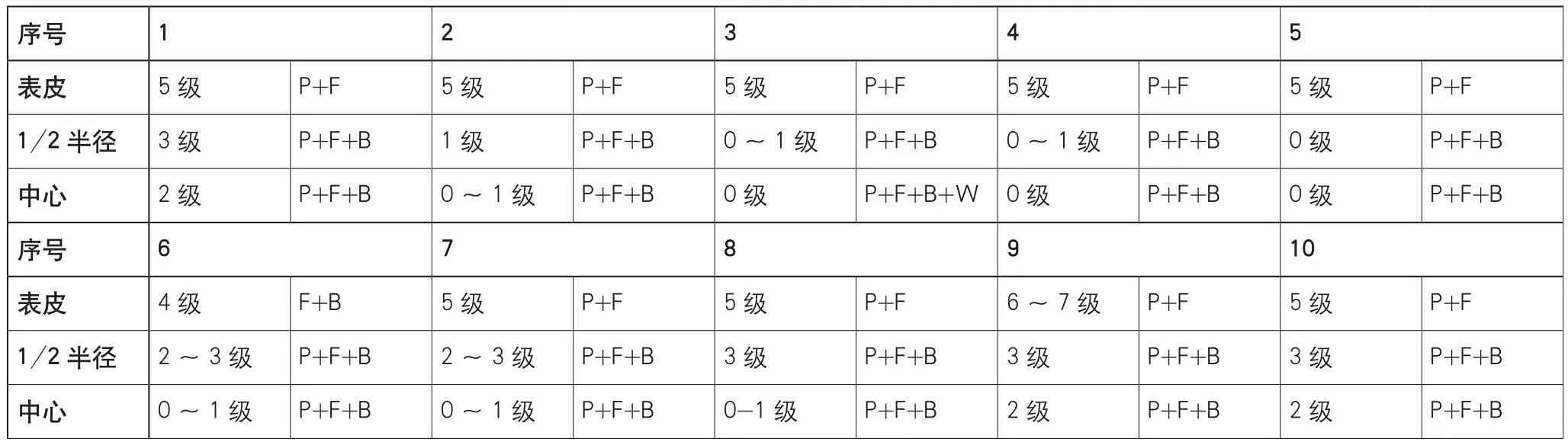

表3 台阶轴解剖金相检验结果

我们将图1中锻件锻造后毛坯直接冷至室温,按图1所示锯切为10个试片,编号为1#~10#,锯切后检验每个试片表面、1/2半径及心部晶粒度和组织,结果见表3。每个试片表面晶粒度均在4~7级之间;2#~5#试片1/2半径处晶粒度在0级左右,其余部分1/2半径处晶粒度在1级~3级之间;两端1#、9#、10#试片心部晶粒度为2级,3#~8#试片心部晶粒度在0~1级之间。

结果分析:表面晶粒度较好,是因为表面锻比比中心大,锻造后为细晶粒,表面温度降低速度较快,细化的晶粒不会发生迅速长大,即使不经过正回火,表面晶粒度一样可以达到较好的结果。从1/2半径及心部晶粒度结果可以看出,端面部分(1#)温度相对较低,而小头部分(7#~10#)变形较大,晶粒度要比中间部分好。心部相对于1/2半径温度更高,晶粒更加粗化,而且在部分心部区域出现了过热的魏氏体及粗大的非平衡组织贝氏体,这些组织在经过一次正火后仍会遗留部分粗大的组织形态,晶粒度得不到细化,在探伤过程中就会出现粗晶问题。

变形量较小

很多锻件探伤粗晶是局部粗晶,如两端带法兰的中间轴锻件,探伤粗晶位置主要是两端法兰部分,中间轴身不会粗晶,原因就是锻坯切肩后拔长中间凹档,中间变形量较大,而两端法兰直径大,变形量小,粗大的晶粒在终锻时得不到再结晶细化,从而导致粗晶。

锻件成品装炉温度过高

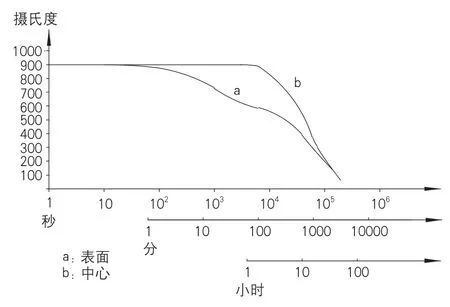

在实际生产中,由于行车使用比较紧张,常常会出现锻件出成品后,在温度很高的情况下,锻造结束,锻件成品装炉温度过高,导致了很多锻件的粗晶。图2为截面尺寸为1500mm的锻件表面与心部空冷的冷却曲线,从图中可以看出,当近表面温度600℃时,心部温度在800℃以上,大截面锻件由于表面温度和心部温度差距较大,成分偏析较为严重,如果装炉温度过高,在保温时间不充分的情况下,直接升温,心部仍是奥氏体状态,后续正火也就无法通过相变重结晶进行晶粒的细化,即正火没有起到细化晶粒的作用,出炉后往往导致心部的探伤粗晶。

图2 φ1500mm锻钢空冷冷却曲线

锻后工艺及操作不合理

锻后配炉由于配合着不同材质,对于某种材质的钢号来说,正火温度有可能出现过低或过高现象。正火温度过高或者过低均不利于晶粒的细化。温度过低,奥氏体化不充分,不利于打破原始粗大的组织造成的遗传而引起粗晶。温度过高也不利于晶粒的细化,尤其是碳钢对正火温度比较敏感,温度过高晶粒会继续粗化。

探伤粗晶的解决方案

加入微量V、Nb、Al等细化晶粒的元素

这些元素可在钢中形成VC、NbC、AlN等弥散的第二相,对于晶粒的长大起着阻碍作用,能够降低材料的过热倾向。从图3可以看出加入Nb元素的钢,加热温度只有在1100℃左右时晶粒才会发生明显长大,而未添加Nb元素的碳锰钢随着加热温度的提高晶粒一直在迅速长大,加入微量Nb元素对于晶粒的长大能起到一定的阻碍作用。

图3 碳锰钢与加Nb的碳锰钢奥氏体晶粒长大曲线图

降低终锻温度,增大锻比,防止无锻比加热

针对大截面形状简单锻件,主变形要尽量采用大锻比锻造,镦粗拔长变形量大时,能充分打碎粗大的枝晶组织,内部偏析组织能够充分得到扩散与均匀化,足够的主变形能使锻件不会形成稳态过热,有利于后续热处理对晶粒度的改善。最终成形变形时要留有一定锻比。降低终锻温度,尽量使心部温度相对较低时发生变形,同时保温时间在满足变形要求的情况下不宜过长。减少锻造火次,避免无锻比加热。

锻造成形后,制定合理的锻件冷却方式

锻件锻造成形后,根据不同材质制定合理的装炉温度:

对于碳素钢、碳锰钢及中低合金钢装炉温度控制在300~400℃之间,采用600~650℃或(300±20)℃待料;对于34CrNi3MoV、25Cr2Ni4MoV等含Ni的中高合金钢,采用600℃以上温度装炉,装炉后在炉内冷却至(200±30)℃充分保温,确保组织转变完成。

制定合理的锻后正火工艺及冷却方式

对于大截面易粗晶锻件粗晶,正回火可以采取以下措施:

⑴正火前延长650~700℃保温时间,在相变临界温度区间提高加热速度,较快的加热速度能够提高形核率,有利于晶粒度的细化。

⑵对于探伤要求较严格,一次正火难以消除粗晶的锻件采用两次正火,第一次正火温度要比正常正火温度高20~30℃,第二次正火比正常正火温度压低10~20℃。

⑶对于60CrMnMo、9Cr2Mo、70Cr3Mo等高碳钢正火时采用风冷或雾冷加快冷却,防止晶界上析出网状碳化物,影响探伤。

结束语

本文介绍了大型锻件探伤粗晶的原理,结合本公司的产品对锻件粗晶分布作了进一步描述,并对其进行了原因分析,根据实际生产经验提出了相应的解决方案,对今后生产具有一定的指导意义。