矿井通风系统改造设计优化

谭 慧

(汾西矿业南关煤业, 山西 灵石 031300)

引言

矿井通风系统是矿井正常生产的基本前提,在整合煤矿资源时期,矿井通风系统和生产系统都将产生改变,与资源整合前相比,整合后的通风系统服务范围和风量都将发生巨大变化[1]。由于通风需求量增加、通风路线延长、通风阻力增大,整合前的通风系统将无法满足整合后的生产需求[2]。因此,为了保证矿井安全生产,必须对通风系统进行优化改进。

1 矿井通风系统概况

1.1 矿井概况

某煤业集团一矿地处山西省,该矿共有9个独立通风硐室,两个采煤工作面,开拓方式为立斜井混合开拓。隶属于同一矿业公司的二矿与一矿相邻,为了提高生产效率,决定对两矿资源进行整合。

1.2 通风系统现状

一矿采用主井进风,西风井回风的中央边界式抽出式通风。通风机房布置有两台4-72-11No20B离心式通风机,一台正常使用,另一台备用。根据矿井通风阻力测定标准及实际生产情况,并结合近期通风系统图标注的通风路线,共布置30个测点,确定矿井的三条主测路线为东翼、南翼和西翼,测点分布图如图1所示。经核定通风能力,矿井等积孔为1.7 m2,总回风量为2 831 m3/min,总进风量为2 755m3/min,风机运转频率为50 Hz。

二矿采用主、副井进风,回风平硐回风的两进一回式通风,通风机房布置有两台4-72-11No20B离心式通风机,一台正常使用,另一台备用。

整个矿井通风系统可分为进风、用风及回风等三段。通常情况下,整个通风系统风阻比例为进风段和回风段占35%,用风段占30%。根据通风阻力测定结果,该矿井风量供给和风阻分布主要存在以下问题。

1)主要通风机效率低下。由于矿井主要通风机已服务较长时间,出现严重老化,造成其效率降低,从而致使巷道、硐室、工作面等需风地点风量不足。

2)矿井漏风量偏大。矿井现采用中央并列式抽出式通风,由于通风线路较长,造成进回风井附近风压增加,因此导致矿井漏风量偏大。西风井巷道变形损坏严重且维修困难,因此漏风尤为严重。

3)风阻占比不合理。回风段风阻占矿井总风阻40%以上,所占比例偏高。这种情况在东西两翼尤为严重,其回风段风阻所占比例皆在60%以上,而用风段风阻占比皆在10%以下。在单翼集中生产以后,东翼和西翼风阻分配不合理,出现有些采区风量不足而有些采区风量富余的情况,最终造成矿井在高负压、高阻力的状态下运行,从而造成资源浪费。

4)通风线路长度较大。南翼和东翼通风线路总长度分别为13 700 m和12 200 m,易出现长距离单进双回折返式通风,对矿井通风系统的稳定性和通风能力造成不利影响。

图1 一矿通风系统测点图

1.3 通风系统改造应注意的问题

根据对一矿和二矿的通风系统分析,在资源整合时期,通风系统改造应注意以下问题:

1)一矿和二矿通风方式不同,前者采用“一进一回”式通风,后者采用“两进一回”式通风,在对两煤矿进行资源整合时,为确保各用风点风量充足及通风系统的安全可靠,应重点考虑通风方式的选取。

2)由于两矿通风系统较为复杂且存在局部风阻较大的现象,因此在进行资源整合时,应尽量将回风巷道截弯取直,增强通风系统的可靠性并降低局部风阻。

3)由于整合以后各巷道的功能可能发生变化,因此应尽量利用原有巷道进行改造,从而降低巷道掘进的成本。

2 系统改造方案研究

2.1 方案提出

2.1.1 方案1

将一矿现有西翼风井改造为辅助进风,二矿原有主副斜井改造为回风井。改造后矿井整体通风系统为“三进两回”。具体改造方案如下:原一矿进风井不变,西翼首采区轨道上山改造为辅助进风井,原二矿总回风井改造为进风井。将二矿原主副斜井改造为回风井,自一矿东翼总回风巷开凿通向二矿主副井的回风巷,作为整合后矿井的回风大巷。

2.1.2 方案2

一矿现有西翼进风井改造为辅助进风井,并在一矿工业广场东南角开凿新风井。改造后的矿井整体通风系统为“三进一回”。具体改造方案如下:在一矿工业广场东南角开凿新风井作为中央回风井,使其贯通东翼总回风大巷,担负整个矿井的回风任务。将原西翼总回风井改造为进风井,西翼轨道上山用作进风巷,为西翼各需风点及3108工作面供风。将二矿原总回风井改造为进风井,总回巷作为进风巷,并将原主副斜井巷道封闭。自一矿东翼总回风巷开凿一条为二矿回风的巷道,负责整个南宁煤矿的回风。

2.1.3 方案3

保持原通风系统,利用现有西翼风井回风,局部改造。改造后的矿井整体通风系统为“两进一回”。具体改造方案为:更换主要通风机,局部改造现有通风系统,减小各主要巷道通风阻力。具体措施如下:

1)根据通风阻力测定结果,部分巷道通风阻力过大,因此对一矿南翼回风巷道-600 m水平大巷—东翼二采区轨道下山—东翼总回风巷—西翼轨道上山—总回风巷分支,西翼3108回风巷—总回风巷分支,东翼总回风巷—首采区轨道上山分支等线路进行降低通风阻力措施处理,从而减小能量损耗。自一矿东翼总回风巷开凿一条为二矿回风的巷道,负责整个二矿的回风。封闭二矿原主副斜井,总回风巷进风。

2)两煤矿整合改造以后的总需风量为在70 m3/s以上,目前使用的风机正常工况点风量仅为49 m3/s,难以达到供风要求,因此需对风机进行重新选型。

2.2 各方案网络解算结果分析

根据《矿井通风网络分析及电算方法》,将现场数据及计算结果输入专业网络解算软件对上述方案进行分析得:[3-4]

1)方案1。主要通风机选用两台23-47K45-4No14型风机,每个回风井布置一台。经网络解算,两台风机风量分别为41.56 m3/s和40.93 m3/s,风压分别为1 605.3 Pa和 1 601.71 Pa。

2)方案2。开凿新风井后,局部回风巷风阻有所下降,经网络解算,更换26-76DK40-8No24风机后,矿井总风量为82.03 m3/s,风压为1 430.933 Pa。

3)方案3。矿井主要通风机无法满足生产需求,经网络解算,局部降阻并更换25-68DK40-6No20型风机后,矿井总风量为82.89m3/s,风压为2180.013Pa。

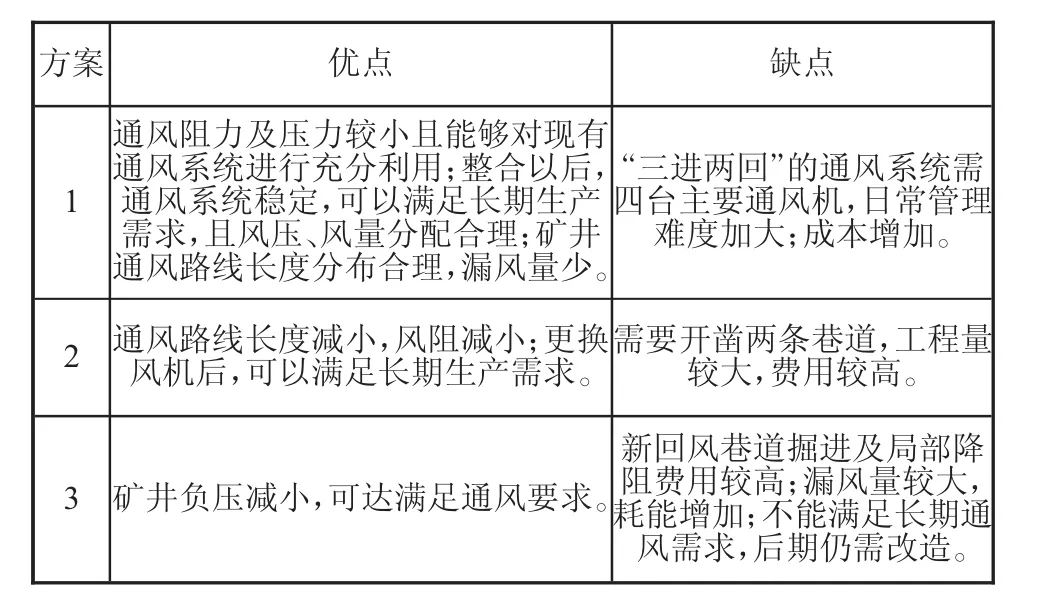

2.3 各方案比选(见表1)

表1 三种方案优缺点对比

3 结论

通过对两煤矿通风系统现状及资源整合通风系统特点进行分析,提出三套通风系统改造方案,经计算比选,方案1更具优势,因此建议将方案1作为两矿资源整合通风系统改造方案。即把一矿原西翼风井改为辅助进风井,二矿原有主副斜井改为回风井。