传动系扭转刚度对变速器齿轮敲击异响影响研究

陈达亮,顾灿松,李洪亮

(中国汽车技术研究中心有限公司,天津 300300)

变速器齿轮敲击异响问题是动力传动系统NVH领域较为常见的一类问题。由于存在齿轮啮合侧隙,变速器输入扭矩波动会导致非承载齿轮副主、从动齿轮间产生相互敲击的现象,当敲击剧烈时则引发齿轮敲击异响问题。齿轮敲击异响通过声辐射和结构传递至车身,严重削弱了车内声品质。因此,寻找有效地控制或改善齿轮敲击异响问题的方法对提升汽车乘坐舒适性具有重要意义。

现阶段国内外针对变速器齿轮敲击异响问题的研究多集中于变速器内部,研究表明变速器齿轮啮合侧隙、变速器内部润滑油黏度、齿轮转动惯量等因素均对变速器齿轮敲击异响具有不同程度的影响[1–2]。通过改善结构设计可以削弱由于零部件自身特性引起的齿轮敲击异响问题。而实际中变速器敲击异响的产生不仅与变速器本身相关,还涉及到整个传动系的性能匹配,大量研究表明变速器齿轮敲击异响与传动系扭振密切相关[3–5]。由于变速器生产制造及装配过程中存在误差,齿轮副间的啮合侧隙不可避免,单纯通过改进结构设计方案、调整油液黏度等措施只能将变速器齿轮敲击异响降低至一定程度,此时引起齿轮敲击异响问题的主要因素则是传动系匹配较差引起的扭振激励被放大。研究表明传动系扭振引起齿轮副(以及花键副)的齿间冲击,通过控制传动系统角速度变化可有效控制变速器齿轮敲击,从而减小齿轮敲击异响[5]。由于传动系统结构十分复杂,各部件特性对传动系统扭振的影响不尽相同,国内学者毕金亮、李静波等人研究某前置前驱车型传动系统的扭振特性发现离合器刚度、阻尼以及驱动轴扭转刚度及阻尼对传动系扭振具有较大影响,其中离合器刚度、驱动轴阻尼主要影响共振频率,离合器阻尼、驱动轴刚度则主要影响共振峰值[6]。张代胜等人则对传动系统转动惯量和扭转刚度参数进行了灵敏度分析,结果表明优化传动系统扭振特性应以调教刚度为主[7–8]。总而言之,系统地研究零部件特性对传动系统扭振的影响并据此进行传动系扭振参数匹配已成为解决齿轮敲击异响问题的关键。

具体针对某前置后驱车型3挡全油门加速工况时变速器齿轮敲击异响问题,通过试验及主观评价分析寻找问题根源,进一步建立传动系ADAMS仿真模型并完成模型的调试与验证,并基于该模型研究传动系主要部件扭转刚度特性对传动系扭振及其引致变速器齿轮敲击异响的影响规律。

1 齿轮敲击异响问题诊断

现已确定某车型在3挡全油门加速工况下存在变速器齿轮敲击异响问题。对样车采取道路试验及主观评价的方式进行问题诊断及原因查找,具体如下:一方面,在3挡及4挡全油门加速工况下测试变速器近场噪声、飞轮及变速器内部多个齿轮角加速度,如图1所示。

图1 变速器齿轮敲击异响试验传感器布置图

另一方面,通过道路试验主观评价确定齿轮敲击异响问题发生在3挡全油门加速工况并明确敲击异响发生的转速范围主要在1 600 r/min附近。

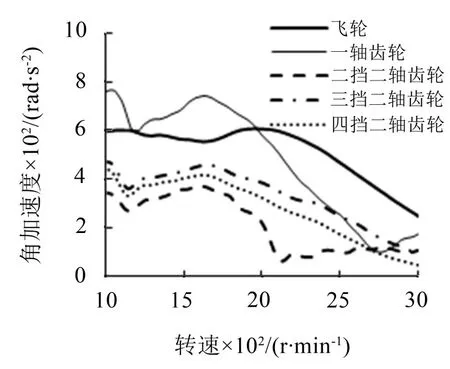

图2和图3所示分别为3挡及4挡测试工况下发动机飞轮、变速器内部各齿轮角加速度随发动机转速变化的2阶次曲线,可以看出对于3挡全油门加速工况,发动机飞轮处激励经过离合器传递至变速器一轴齿轮后在1 300 r/min~1 700 r/min转速范围内出现较为明显的峰值且其幅值相比于飞轮被放大,而四档工况下变速器一轴齿轮角加速度2阶次曲线的幅值则远小于飞轮处的测试结果。

图2 3挡全油门加速工况下飞轮及变速器内部部分齿轮角加速度2阶次曲线

图3 4挡全油门加速工况下飞轮及变速器内部部分齿轮角加速度2阶次曲线

如图4和图5所示,通过比较3挡及4挡工况下变速器近场噪声可以看出在3挡1 600 r/min附近(图4中黑色方框区域内)变速器近场出现较为明显的宽频带噪声,而4挡工况下变速器则无明显敲击现象。因此,可推断3挡工况下变速器齿轮敲击异响问题本质上是由传动系扭振所引起即发动机飞轮处激励经离合器传递至变速器输入轴后被放大,进而引发齿轮敲击异响问题。

图4 3挡全油门加速工况下变速器近场噪声

2 动力学建模与仿真分析

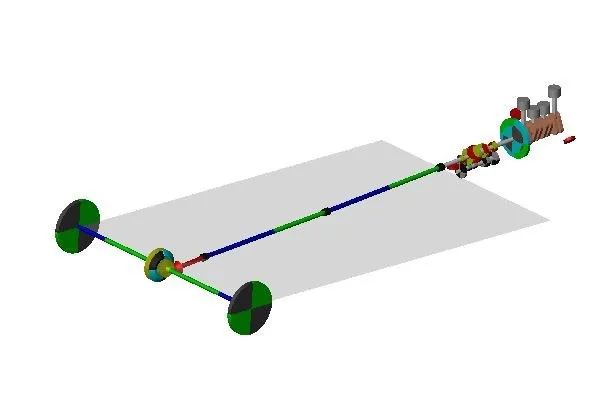

采用ADAMS软件建立样车动力传动系统多体动力学CAE模型如图6所示。

图5 4档全油门加速工况下变速器近场噪声

图6 样车动力学CAE模型

通过导入气缸压力随飞轮转角变化曲线模拟发动机真实激励,采用等效质量法将各部件质量、惯量及扭转刚度、阻尼等特性进行线性化处理。考虑离合器扭转减振特性、变速器内部齿轮啮合力、齿轮搅油阻力、轴承阻力、变速器轴扭转刚度及阻尼等特性以及传动轴、后桥半轴的扭转刚度、阻尼等因素。

离合器子系统主要模拟在3挡离合器完全结合状态下的扭转减振特性,包括多级扭转刚度及迟滞阻尼特性。变速器子系统模型将其内部轴系按照齿轮位置进行分段建模即考虑不同齿轮对应轴段间的扭转刚度特性并通过有限元法计算不同轴段间的扭转刚度参数。考虑每对啮合齿轮副的啮合侧隙及啮合刚度。通过引入油液黏度数据考虑齿轮搅油阻力及轴承滚动摩擦力矩等。传动轴及后桥部分采取将轴进行分段建模的方式,轴段之间采用扭力弹簧连接。后桥中考虑主减速器、差速器等部件的质量、惯量属性并将车身的惯量等效至车轮处。

对模型进行仿真计算并提取变速器-轴齿轮角加速度数据进行阶次分析,将2阶次曲线与试验数据进行对比如图7所示。

可以看出模型仿真结果与试验测试值在趋势上具有一致性,但幅值存在一定误差。造成这种差异的因素较多,例如无法准确计算或测量材料阻尼及发动机内部油液阻尼等。而从研究对象上考虑,模型可以清晰地反映系统扭振特性,可以用于后续研究分析。

图7 变速器-轴齿轮角加速度2阶次曲线仿真计算结果与试验测试对比

3 影响规律研究

汽车传动系统扭振与其部件扭转刚度密切相关,对于由传动系扭振引起的变速器齿轮敲击异响问题则可通过研究各部件扭转刚度对扭振的影响规律进而得出其对变速器齿轮敲击异响的影响规律,为改善齿轮敲击异响、提升整车NVH品质提供指导。在前置后驱车型中,离合器、变速器、传动轴、后桥是传动系统的主要组成部分。现阶段针对变速器的研究已较为充分,此处针对离合器、传动轴及后桥半轴的扭转刚度特性对扭振的影响规律进行研究,以变速器-轴齿轮角加速度2阶次曲线作为评价目标,观察上述参数改变对变速器-轴齿轮2阶次曲线的影响规律。

3.1 离合器扭转刚度

现代汽车大部分采用多级刚度离合器,而根据经验,一般主减振刚度对传动系扭振的影响比较大。针对离合器主减振刚度进行分析,使其刚度分别增大和减小20%、40%并观察变速器-轴齿轮角加速度2阶次曲线,并与初始状态下的结果进行比较如图8所示。

图8 离合器主减振刚度对扭振的影响

可以看出改变离合器主减振刚度参数对传动系扭振的影响明显:随着主减振刚度的增加,变速器-轴齿轮角加速度2阶次曲线峰值对应的转速逐渐增大且其峰值的幅值也随之快速升高;当主减振刚度减小到一定程度时,2阶次曲线则不再出现明显的峰值。这说明离合器主减振刚度参数若匹配不当则极有可能导致变速器输入激励被放大进而导致变速器齿轮敲击异响,适当地减小离合器主减振扭转刚度,有利于减轻变速器齿轮敲击异响。

3.2 传动轴扭转刚度

前置后驱车型在结构上一般都包含较长的传动轴用于将变速器输出轴扭矩传递至后桥以驱动汽车。为探究传动轴扭转刚度特性对传动系扭振的影响,将其扭转刚度分别增大和减小20%、40%并观察变速器-轴齿轮角加速度2阶次曲线的变化规律。

此处样车传动系包括两段传动轴,分别用传动轴1和传动轴2表示。分别单独改变这两段传动轴的扭转刚度取值进行仿真计算如图9和图10所示,可以看出两段传动轴扭转刚度参数改变对变速器-轴齿轮角加速度2阶次曲线的影响不大,其对传动系扭振特性不敏感。

图9 传动轴1扭转刚度对扭振的影响

图10 传动轴2扭转刚度对扭振的影响

3.3 后桥半轴扭转刚度

探究后桥半轴扭转刚度参数对传动系扭振的影响,将其分别增大和减小20%、40%并观察变速器-轴齿轮角加速度2阶次曲线的变化规律如图11所示。

后桥半轴扭转刚度对传动系扭振的影响较大,降低半轴刚度会使变速器-轴齿轮2阶次曲线的峰值幅值增大且使峰值对应的转速降低;当半轴扭转刚度达到一定程度时,变速器-轴齿轮角加速度2阶次曲线不再出现明显峰值;在满足强度要求下,适当减小半轴扭转刚度是降低齿轮敲击异响的一项有效措施。

图11 后桥半轴扭转刚度对扭振的影响

4 结语

(1)针对某车型变速器齿轮敲击异响问题进行试验和分析,明确造成齿轮敲击异响问题的原因是由于传动系扭转刚度匹配不当造成的扭振激励过大。

(2)针对传动系部件扭转刚度对变速器齿轮敲击异响的影响规律进行研究。以变速器-轴齿轮角加速度2阶次曲线作为评价标准,发现离合器主减振刚度及后桥半轴刚度对传动系扭振影响较大,这些参数的不匹配会对变速器输入激励产生显著影响进而会引起齿轮敲击异响。通过合理地传动系统部件刚度设计可有效避免由激励过大而引起的齿轮敲击异响问题。