经编车间数据采集与监控系统设计

章国青,郭伟军,孙以泽

(东华大学 机械工程学院,上海 201620)

经编机作为生产效率最高的织造机械,是国家“数控一代”项目重点发展的纺织装备之一[1]。自进入21世纪以来,国内经编机拥有量大幅度提升,约占世界总拥有量的84.4%,经编产业的产值及规模也日益提升。企业为了进一步提高生产效率,越来越重视对经编车间设备的监控与管理[2]。

然而,目前经编车间对生产数据和设备运行数据的采集及监控大多基于工控机、报表盒、人工统计产量等,对整个车间生产数据的展示往往通过人工手绘的看板来实现,尚存在实时性差、不易集中管理、对数据分析不深入等问题。对此有必要设计一种经编车间数据采集与监控系统。该系统不仅能实时采集、统计、分析数据,提供对设备的集中监控,为企业管理人员提供决策依据,而且可以友好地展示整个车间的生产数据,提升企业的形象。

近年来,随着嵌入式技术的成熟和物联网技术的兴起,使得在数据采集方式和设备联网途径上有更多的选择。文中在对福建某企业经编车间进行详细调研后,提出了经编车间数据采集与监控系统。该系统旨在实现对设备的远程监控,采集和分析生产数据,来提高车间的生产效率与管理水平。

1 系统总体架构

经编车间数据采集与监控系统的总体架构如图1所示。底层为送经PLC,触摸屏和传感器等被采集对象,中间层为数据采集终端,上层包括上位机软件及实时数据库。在监控工控机上构建的车间生产数据库,可通过内网穿透的方式供DataV界面调用,用于数据分析和展示。

图1 经编车间数据采集与监控系统总体架构Fig.1 Overall architecture of warp knitting workshop data acquisition and monitoring system

系统中,数据采集模块完成对底层设备的数据采集,并通过ZLAN7104无线串口服务器与上位机软件进行数据传输。上位机软件将采集到的数据进行处理后保存到车间生产数据库,也可调用数据库内的数据,同时车间生产数据库可与企业的ERP(企业资源计划)数据库进行交互来获取产品品质及车间人员绩效等数据。利用花生棒的内网穿透功能,可将本地的车间生产数据库作为阿里云DataV的数据源。阿里云DataV是一个数据可视化平台,通过其丰富的组件可构造交互式实时数据可视化界面。

2 数据采集终端设计

数据采集终端是基于STM32的嵌入式系统。该系统以STM32F103ZET6为主芯片,通过DM9000A,ISO3082,光耦等器件实现了以太网通讯、485通讯及隔离输入输出功能。根据数据采集终端所要实现的功能,可将其分为2个部分即数据采集部分和数据传输部分。

2.1 数据采集模块设计

数据采集模块需要采集的底层设备包括经编机的2台送经PLC,触摸屏和相关的传感器。数据采集模块与PLC通过RS485总线进行通讯,严格遵循Modbus RTU协议。数据采集模块作为485主站在完成串口初始化后开始实时轮询PLC的数据。读取1次数据的程序控制流程如图2所示。图中,T1为接收到的相邻2个字节间的时间;T3.5为3.5个字符时间(在波特率 19200 b/s 时为 1.771 ms);Twait为通讯超时时间;T2为发送完1帧命令后的等待接收时间。

图2 读取PLC数据流程Fig.2 Read PLC data flow chart

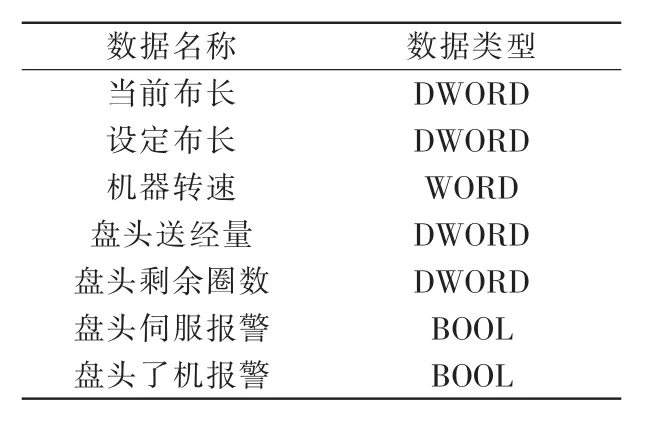

送经PLC提供的数据见表1。

表1 送经PLC提供的数据Tab.1 Data provided by warp PLC

经编机的停车原因多样,每次停机都由挡车工在触摸屏上输入停机原因,并通过以太网发送至数据采集终端。由于终端采用的DM9000A芯片是一种以太网MAC控制器,并未集成TCP/IP协议栈,因此在数据采集部分移植了LWIP(轻型IP)协议栈,以完成与触摸屏之间的通信[3]。

终端在检测到机器转速变为0时,开始计时并准备接收停机事件,挡车工在输入停机事件后才能再次启动经编机。这样做是为了保证数据的可靠性。

根据车间现场的操作情况,在此对较常发生的停机事件进行总结归纳,共分为5个大类,22个小类。具体如下:

A类 断面纱,断连接纱,断底纱,修漏针,换导纱针,换贾卡针,换织针;

B类 上轴,穿纱,挂布,调试布面,确认布面;

C类 了机,待单,待原料,待盘头,待改机,待试胚结果;

D类 设备检修,设备保养,更换机械零件,其它。

经编机上的纱线张力报警传感器、断纱报警传感器在动作时会输出24V开关量,不动作时输出0 V开关量。数据采集模块通过STM32的外部中断对这2路信号进行检测,并通过硬件定时器进行滤波处理,以保证信号检测的可靠性。

2.2 数据传输模块设计

数据采集终端要将采集到的数据传输到上位机,在此采用ZLAN7104无线串口服务器作为上位机与终端之间的连接,以实现数据的稳定传输。在数据传输过程中,应对通信协议做出明确规定,并确定通信速度、数据格式、数据偏移量等问题。文中选取串口通信协议中的起止式异步协议,它是计算机通信中最常用的数据传输方式。

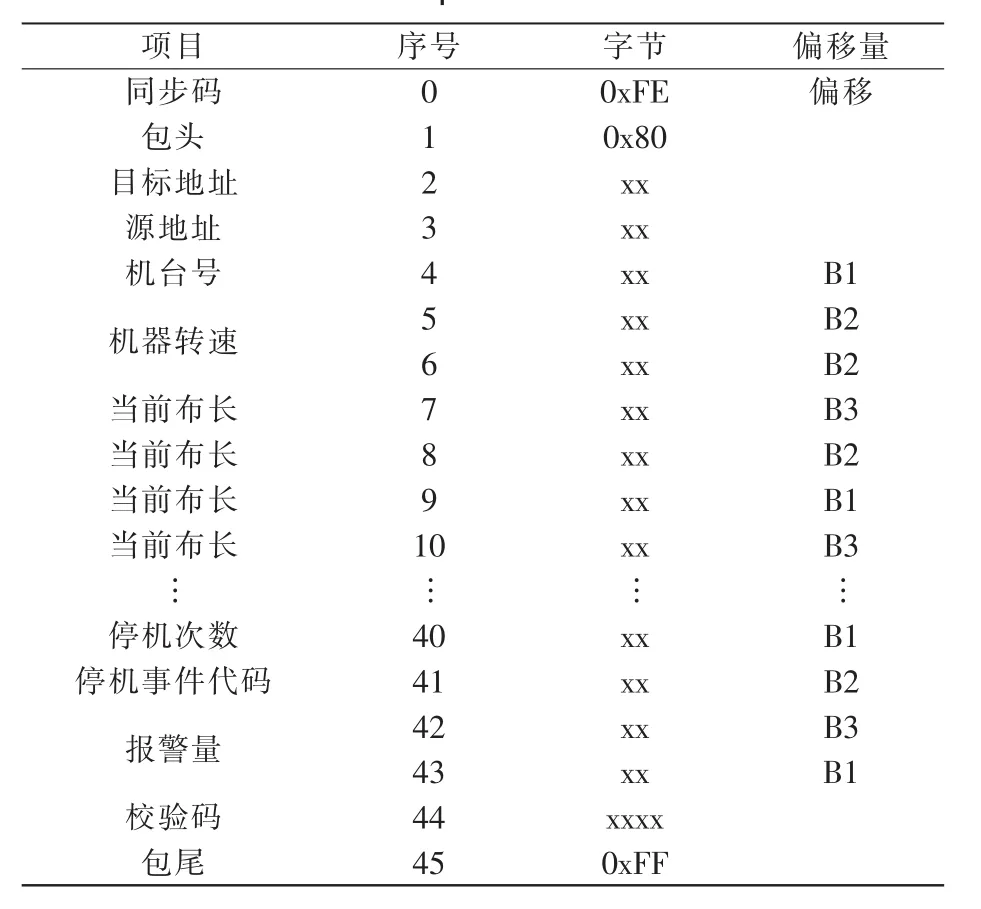

起止式异步协议以字符为单位进行传输,字符间没有固定的时间间隔要求,而每个字符的各位则以固定的时间传送,适用于传输数据量不大的场合。系统所设计的数据传输协议示例见表2。

协议设计的原则包括准确性、安全性。通过对同步码、包头、目标地址、源地址、有效数据、校验码、包尾等进行明确规定,以保证数据的准确性。通过对有效数据设置一定偏移量来提高通信的安全性。协议中对相关的开关量数据进行整合,以减少数据的传输量和数据传输的误码率。

表2 数据传输的通讯协议Tab.2 Communication protocol of data transmission

3 数据采集与监控软件设计

数据采集与监控软件是基于Visual Studio编程环境完成开发,其主要的功能模块如图3所示。

图3 软件功能模块Fig.3 Software function module

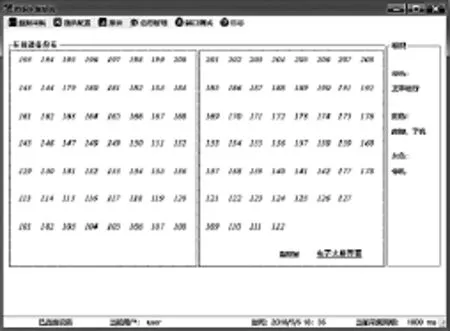

软件启动后,显示用户登陆界面,当输入正确的用户名和密码后进入主界面。用户名和密码来自用户数据库,由车间管理人员统一管理。在主界面中,用户可以通过点击菜单栏,实现软件所有的功能。该主界面包括设备监控、通信配置、信息管理及报表等,如图4所示。

3.1 设备监控功能的实现

在设备监控模块,其核心是基于SerialPort控件的串口通信线程和数据处理线程[4]。在打开软件时,系统即完成串口参数的配置。用户点击 “开始采集”,即开启数据采集线程,按照设定的数据采集周期循环读取底层设备的数据。实现串口通信的关键代码如下:

图4 软件主界面Fig.4 Software master interface

//设置串口参数

SerialPort1.PortName="COM1"

SerialPort1.BaudRate=19200

SerialPort1.DataBits=8

SerialPort1.StopBits=1

SerialPort1.PortName=2

//发送数据

SerialPort1.Write(SendBuff,0,WriteCount)

//读取数据

SerialPort1.Read(RevBuff,0,ReadCount)

在完成一轮数据的轮询后,开启数据处理线程。数据处理包括:①按照通信协议对数据帧进行解析;②根据布长信息计算设备当天的班产量;③统计设备运行时间、停机时间、故障时间,计算设备效率。相关的计算推导如下:

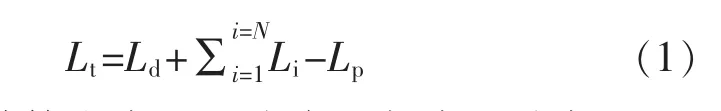

设,挡车工在A班期间共清零N次当前产量,即完成N次落布,每次落布的布长为Li,软件实时采集到的当前布长为Ld,在交班时的当前布长为Lp,则当天实时产量Lt为

同理,可计算出当天B班产量与当天总产量。假设,设备当天的运行时间为T1,故障时间为T2,停机时间为T3,则设备的实时效率η为

在主界面中,根据经编车间实际情况,设计了设备分布图,使用通过不同的颜色标识来表示当前设备的状态——运行、停机和故障。用户在点击某个设备ID后,软件会实例化一个单机台数据显示窗口,并在窗口加载事件中开启一个数据刷新线程。通过这种方式,用户可实现对所有经编机运行情况的实时监控。

3.2 数据库交互的实现

数据库交互模块涵盖了两方面内容,分别为产量报表读取和生产数据存储,其核心是对数据库进行读写操作。具体步骤如下:

步骤1实例化SqlCommand类的对象,并确认要连接的服务器地址、数据库名称及密码。

Dim objConnection As SqlConnection=New SqlConnection("Server=xx;DataBase=xx;UserID=xx;Password=xx;")

步骤2实例化SqlCommand类的对象,并设置命令和连接对象。

Dim objCommand As SqlCommand=New SqlCommand()

objCommand.Connection=objConnection

objCommand.CommandText="Str"

步骤3创建变量参数。

objCommand.Parameters.AddWithValue("@data",data)

步骤4连接服务器并执行命令。

objConnection.Open()

objCommand.ExecuteNonQuery()

objConnection.Close()

4 DataV界面及数据库设计

借助阿里云DataV平台设计了车间生产数据界面,来实现数据的友好展示,帮助企业管理人员发现并诊断生产问题。DataV是一个数据可视化平台,提供了丰富的动态组件,还可通过链接实现远程访问界面。DataV的数据源是车间生产数据库及企业资源计划ERP数据库,通过花生壳可将内网的IP和端口映射成外网的1个IP和端口,然后供DataV通过结构化查询语言来调用。

根据车间的实际需求,设计了车间生产数据实时展示界面,如图5所示。其分辨率为1920×1080,由9块拼接LED显示屏显示。其中的组件包括数字翻牌器、雷达图、轮播饼图、折线柱图、指标占比饼图以及轮播列表。界面中所显示的所有数据均来自车间生产数据库及ERP数据库。

图5 车间生产数据实时展示界面Fig.5 Real-time display interface of workshop production data

界面中的雷达图指示出车间设备当前的开机效率等信息,部分数据来自ERP数据库;中间的数字翻牌器及指标占比饼图展示出车间当前的生产进度;轮播列表展示车间内员工的绩效,数据来源于ERP数据库;轮播饼图展示了当前发生次数最多的前5类停机事件;日产量折线柱图展示了当月每天车间的产量信息,包含A班产量、B班产量、计划产量和实际产量;品质折线柱图展示了发生最频繁的前5项品质问题,数据来源于ERP数据库。

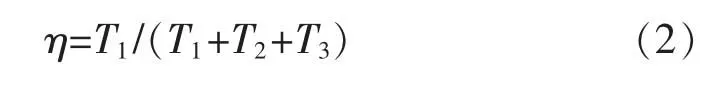

要利用DataV界面来显示实时数据需要设计数据库表,系统根据界面组件及要显示的数据,利用SQL Server设计了车间生产数据实时数据库。数据库涵盖了车间内各台经编机的实时运行数据,实时生产数据以及历史生产数据,可供DataV界面以及企业的生产过程执行系统MES层和ERP层软件访问,进行数据交互[5]。部分数据见表3和表4。

5 系统应用情况分析

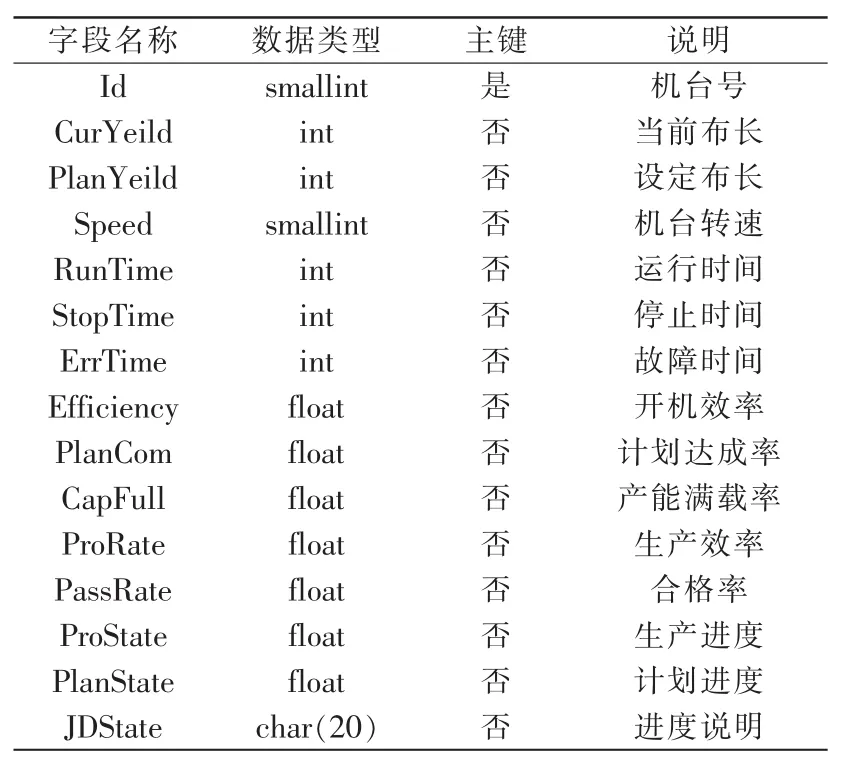

经编车间数据采集与监控系统已在福建某纺织企业3号经编车间进行试运行,以测试稳定性和可靠性。3号车间内安装有该企业研发的双针床经编机70余台,已经投入稳定生产。表5为某日20时部分经编机的实时数据,其中包括转速、产量、开机效率以及生产进度等。该经编车间为两班倒生产,故表5中的计划进度为50%。所用型号经编机日产能为150 m,故表中计划产量确定为150 m。由于各台设备的转速设定存在差异,因此在相近开机效率情况下,各台设备的产量有所不同。

表3 设备运行信息Tab.3 Equipment running information

表4 设备产量信息Tab.4 Equipment output information

表5 经编车间某日20时的实时数据Tab.5 Real-time data of warp knitting workshop at 20 on a day

通过验证可得,该系统所采集到的机器转速和计划产量准确无误。将系统统计的各台设备的日产量与挡车工统计的产量信息进行对比,得到结果见表6。

由表6可知,该系统统计的设备日产量与挡车工所统计的设备日产量之间存在的误差,范围很小,在0.5%以内,可以接受。产生误差的原因是数据采集软件需要采集、计算的数据较多,造成信息的略微滞后。由此表明,该系统采集和统计的数据准确性较高,可替代人工统计的方法,且在试用阶段内系统运行可靠稳定。

表6 产量对比Tab.6 Yeild comparision

6 结语

以福建某企业经编车间为研究对象,设计了经编车间数据采集与监控系统。在底层设备的数据采集部分,设计了基于STM32的数据采集终端,完成了对经编机运行数据和生产数据的实时采集;在上位机部分,设计了数据采集与监控软件。最后设计了基于阿里云DataV的实时生产数据界面。该系统实现了对整个车间所有经编机的实时数据采集,在上位机软件端实现了对设备的集中监控和管理、生产数据的存储、产量报表的生成。基于阿里云DataV设计的车间实时生产数据界面,充分利用了采集到的实时数据以及企业ERP的数据,以生动友好的方式分析出车间的生产状况,供管理者进行生产问题的分析和诊断。在企业车间试运行期间,该系统采集及统计数据准确,数据传输稳定可靠,人机界面友好,可以减轻车间内人员的负担,提高生产效率和管理水平。