基于SIEMENS S7-200 PLC及HMI的污水处理监控系统设计与仿真

王晓瑜

(西安航空学院 电子工程学院,西安 710077)

随着我国综合实力不断增强,工业迅速发展而产生的废水污染物随之剧增,我国的污水处理技术也不断提高。常见的有三类方法:物理处理法,化学处理法,生物处理法,由于污水中各种成分的复杂性,常常将这三种方法结合使用,处理程度有一级、二级、三级。在城市污水中常常挟带大量的呈悬浮状态的固体污染物和漂浮物,而第一种方法主要用来做一级处理,格栅机、沉砂池、沉淀池为主要构筑物。第三种方法则用在二级处理系统,即利用微生物的呼吸作用降解掉污水中的可降解有机物,也称序批式活性污泥法(SBR),在同一反应器中完成进水、反应、沉淀、排水和闲置共5个工序。污水二级处理系统主要由集水池、SBR池、储泥池和储水池四部分构筑物部分组成,相应的设备主要有水泵、滗水器、曝气机等。本文采用西门子S7-200 PLC作为污水处理系统的主控器,西门子人机界面HMI SMART 700 IE V3作为上位机监控设备,结合编程软件STEP 7 MicroWIN SP9,组态软件WinCC flexible SMART V3,共同实现污水处理系统的仿真运行。结果表明,该方法可有效实现污水处理系统的协调控制,达到污水处理运行状态可视化和控制智能化的目的,降低了设备故障率,系统运行可靠、易于操作、稳定性高[1]。

1 系统总体方案设计

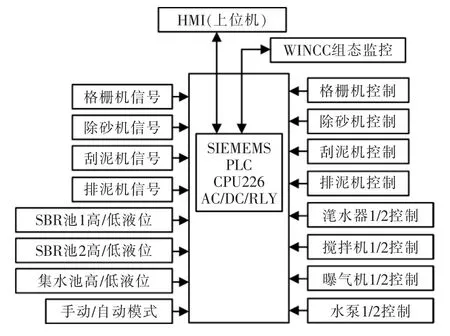

二级污水处理系统主要由机械部分 (格栅机、除砂机、刮泥机、排泥机、搅拌机、曝气机、和滗水器等设备)及电气监控系统(PLC的逻辑控制部分和人机界面 HMI)组成[2-5]。

下位机在SIEMENS S7-200 PLC上完成以上机械设备的逻辑控制功能。PLC根据相应逻辑控制要求,给不同设备发出运行信号,如PLC控制刮泥车在沉淀池池面循环往复移动,将污泥刮至排泥斗,当污泥积累到量启动排泥泵进行排泥,当沉淀区的污水溢过滗水器堰口,流入出水槽,污水一级处理工序结束,进入二级处理系统。同时上位机HMI在WinCC flexible SMART V3组态环境下建立工控对象及脚本程序,构建动画,通过程序画面赋值,可以实时在面板中反映各个控制点的输出状态,以此来达到监视目的:如SBR池和集水池的各自高/低液位信号、刮泥机左/右限位信号;格栅机、除砂机、刮泥机、排泥机、搅拌机、曝气机和滗水器的运行等,实现对PLC的监控。

电梯监控系统硬件主要包括供电电源、西门子上位机触屏HMI SMART 700 IE V3、下位机S7-200 PLC等;系统软件主要包括STEP 7 MicroWIN SP9软件编写的PLC控制程序WinCC flexible SMART V3组态监控程序、上位机和下位机之间的通信程序等。电梯监控系统的总体设计方框图如图1所示[2-5]。

2 硬件系统设计

2.1 主机PLC的选择与设计

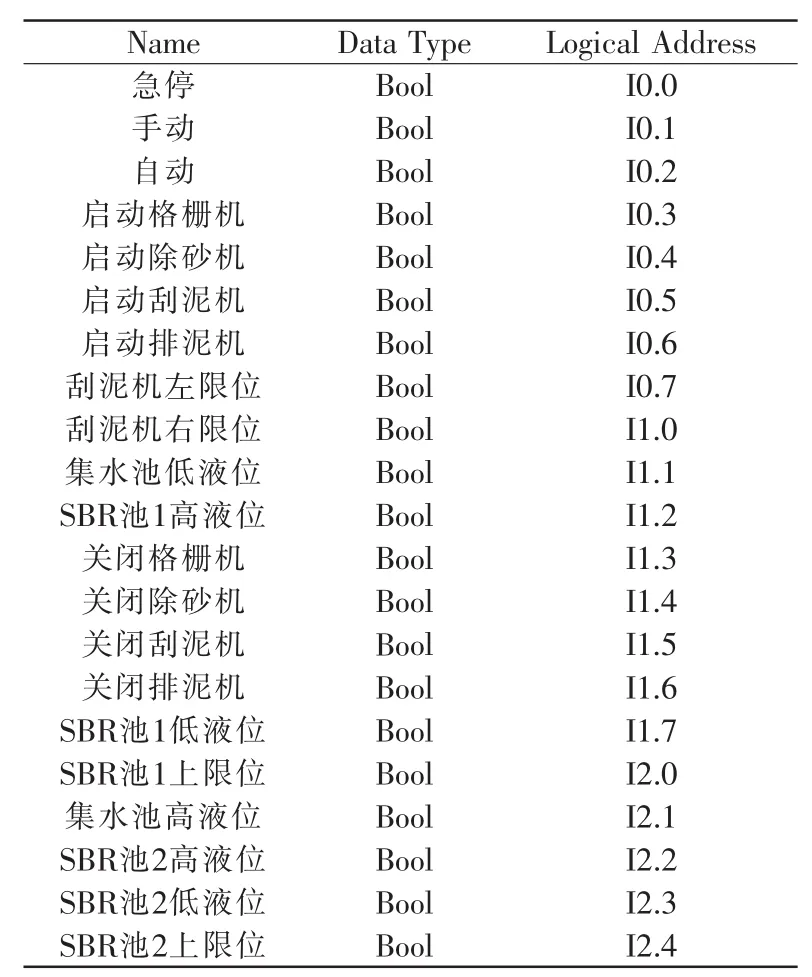

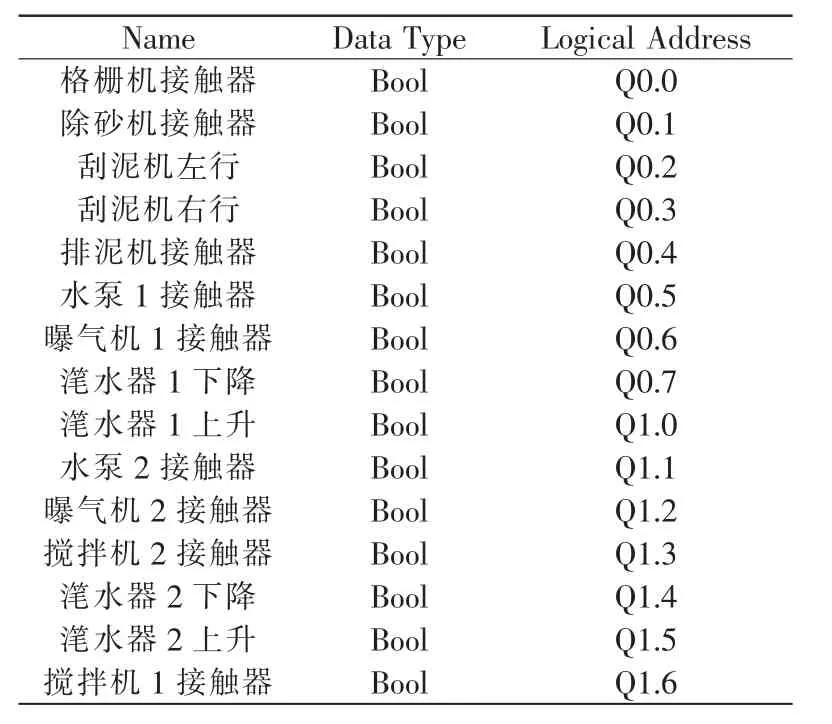

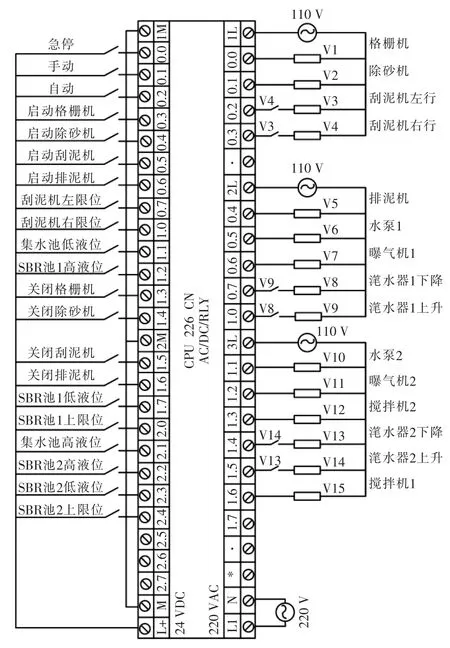

根据污水处理监控系统需求,考虑控制点数及经济性因素,本系统21点DI/15点DO。控制器选用SIEMENS CPU226CN AC/DC/RLY PLC,系统 I/O变量见表1~表2[5]。

图1 污水处理监控系统总体设计方案框图Fig.1 Overall design diagram of the sewage treatment monitoring system

表1 输入变量表Tab.1 Input variable table

表2 输出变量表Tab.2 Output variable table

2.2 PLC端子接线图设计

结合PLC的I/O变量表,与被控的I/O设备相连,绘制PLC端子接线图,见图2,其中刮泥机左行与右行继电器V3/V4,两个滗水器各自的上升和下降继电器V8与V9,V13与V14之间需互锁。

图2 PLC端子接线图Fig.2 PLC terminal wiring diagram

2.3 HMI选择

本系统中HMI选用SIEMENS触摸面版Smart 700 IE V3为7寸LCD宽屏显示,分辨率为800x480,256色,亮度可调,直流24 V供电,带一个RS485通信接口,最大通信速率为187.5 Kbits/s。通过程序画面赋值,可以实时在面板中反映PLC各个I/O的输出状态,以此来达到监视目的。另外,通过在面板中点击相应组态选项,也可实现与程序中修改相应指令赋值同样的效果[6-7]。

3 软件系统设计

3.1 控制系统流程设计

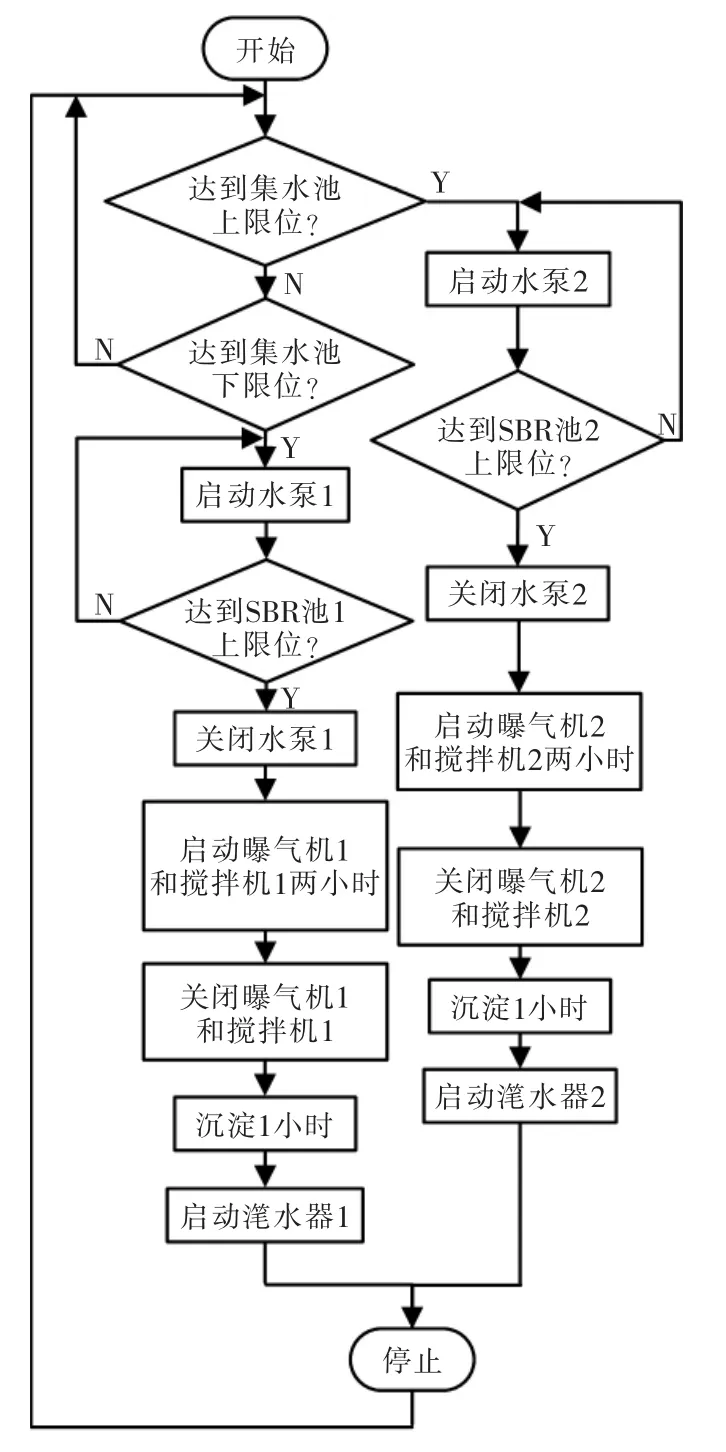

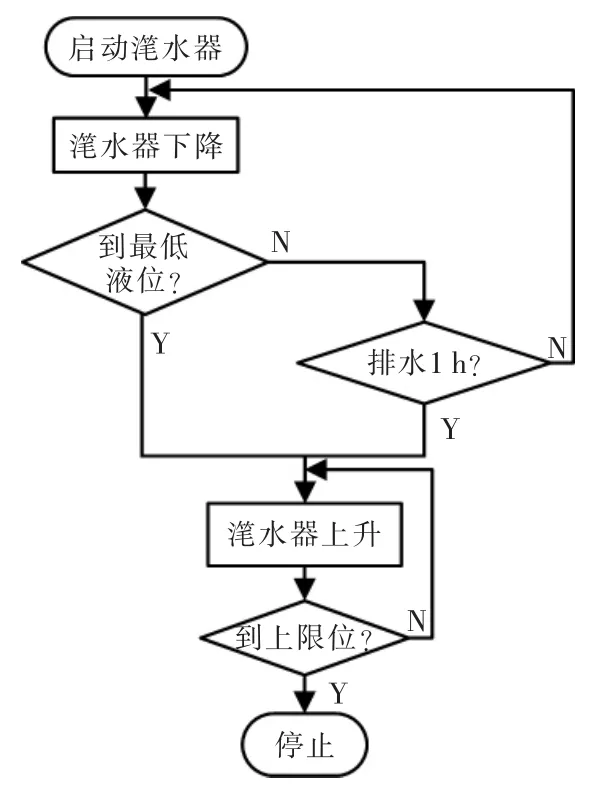

控制要求为污水经过一级物理处理后流入集水池,当集水池液位达到低液位时启动水泵1,污水注入SBR池1,边进水边曝气。当SBR池1的液位达到高液位时关闭水泵1,启动曝气机和搅拌机2 h,使活性污泥在有氧条件下充分进行呼吸作用,然后关闭曝气机和搅拌机,进入沉淀阶段,使污泥沉淀至池底,沉淀2 h后启动滗水器1,滗出上层清液至储水设备。集水池液位达到高液位时启动水泵2,以下工序相同。当SBR池内反应运行若干周期时,污泥积累到一定量时,可根据实际情况启动排泥电机排泥至储泥池。城市污水二级处理系统总控流程及SBR工艺关键设备滗水器控制流程如图3~图4所示[2-4]。

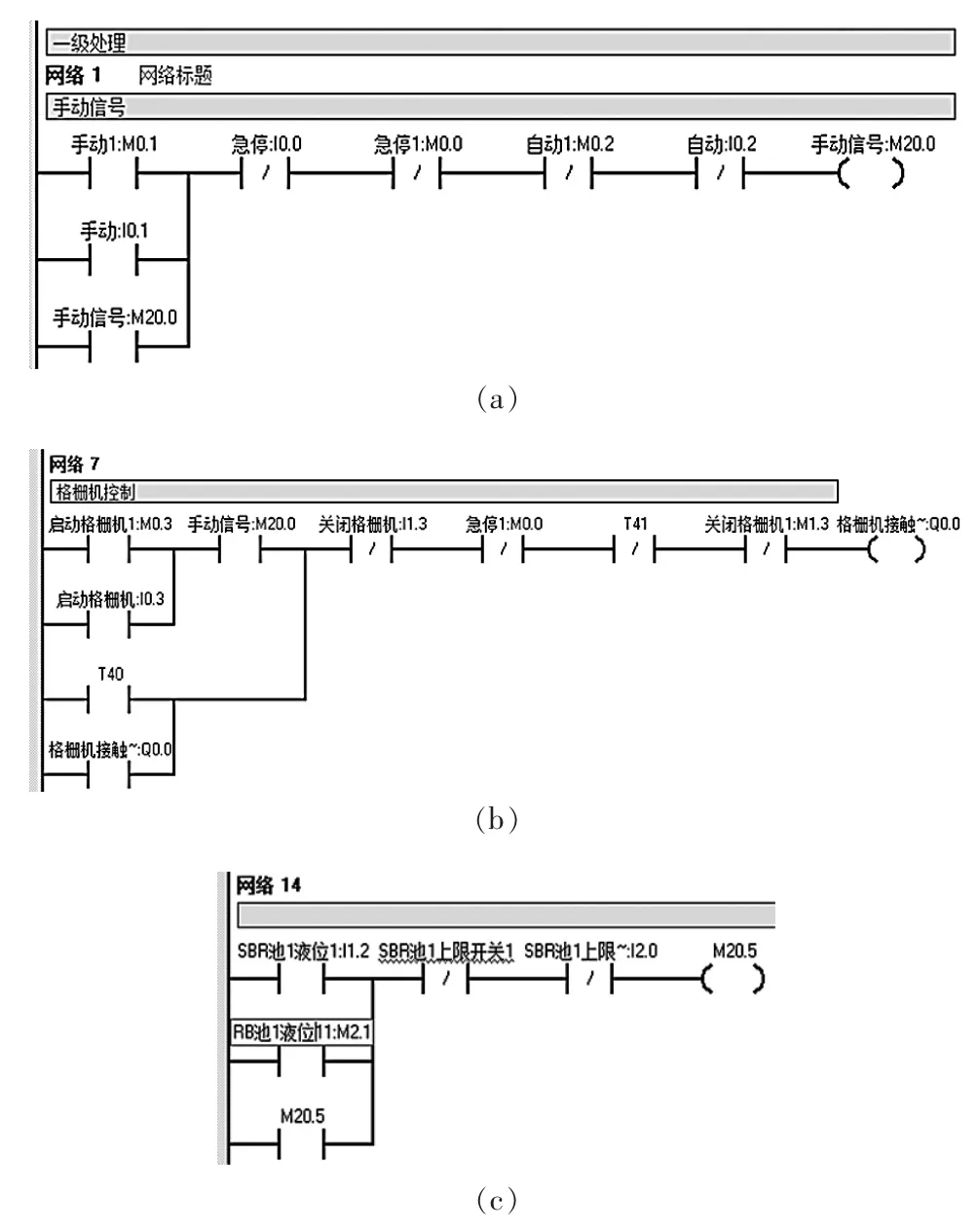

3.2 PLC程序设计

在此基础上,根据工艺控制流程,结合输入输出变量表,在STEP 7 MicroWIN SP9编程软件环境下编写梯形图,以下为部分代表性程序,见图5,其中网络1为手动控制部分,网络7为格栅机控制程序,网络14开始进入二级处理的控制程序。

图3 污水二级处理系统总控制流程Fig.3 Main program flow chart of the sewage secondary treatment system

图4 滗水器控制系统程序设计流程Fig.4 Program design flow chart of the water decanter

图5 部分代表程序梯形图Fig.5 Ladder diagram of the partial representative procedure

3.3 WinCC fiexible组态软件传送及设备设置

运行Loader程序,点击面板中“Control Panel”按钮,在“Transfer Settings”中的“Advance”设置 IP address为 192.168.0.4,Subnet mask (子网掩码)为255.255.255.0,按下“Transfer”,下载污水处理的组态画面至HMI设备。

4 HMI设备与PLC通信

4.1 设置连接参数

选择触摸屏Smart 700 IE V3物理接口为RS422/485,通信协议为“PPI”,设置触屏通信波特率为19.2 kbps,站地址为1,然后下载组态。注意:CPU的地址必须不同于HMI设备的地址。

4.2 设置S7-200 PLC的波特率和站地址

在STEP 7Micro/WIN软件的项目树中双击“系统块”窗口,设定S7-200 PLC对应RS485端口站地址为2,通信波特率为19.2 kbps。将CPU与HMI设备的RS485端口相连接即可实现HMI设备监控PLC。WINCC人机监控界面如图6。

图6 WINCC人机监控界面Fig.6 WINCC monitoring interface

仿真结果表明,系统运行正常,符合污水处理的实际运行规律,达到污水处理运行状态可视化和控制智能化的目的。

5 结语

本文采用西门子S7-200 PLC作为污水处理系统的主控器,在STEP 7 Micro/WIN环境下进行PLC梯形图程序的编写与WinCC flexible SMART V3环境下人机界面组态画面的设计,西门子人机界面设备HMI SMART 700 IE V3作为上位机监控,共同实现污水处理控制系统的仿真运行。仿真实验证明,该系统在监视污水控制处理系统的实际运行工况基础上,还可以由HMI控制相关设备的实时运行,稳定可靠有效,故障率低,降低现场操作人员工作量,也符合绿色环保节能要求。