基于动态多主元模型故障诊断研究

王丽君,周月娥,孙敦艳

(南京理工大学 紫金学院,南京 210046)

常规的主元分析PCA故障诊断主要适用于化工生产过程,对其稳态过程中采集的数据进行研究,而对火电厂生产过程的研究比较少。这是因为火力发电厂锅炉的运行方式和化工过程是有一定差别的,其典型运行工况是大部分时间都是处于稳定工作状态以及在不同的稳定状态间连续的变化和过渡[1],这使得常规的PCA方法不能直接应用到火电厂的生产过程中。在此,针对变工况条件下的故障诊断问题,以解决主元模型匹配问题为出发点,提出一种基于动态多主元模型的故障诊断方法。

1 PCA故障检测方法

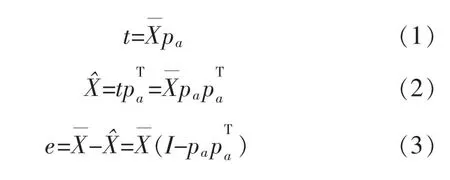

PCA故障检测是利用过程变量间的相关关系,在低维空间建立正常工况下的主元模型,通过检验新的数据样本相对于主元模型的背离程度来发现故障和异常。通过建立统计量进行假设检验,根据统计量的值是否超过控制限来检测故障,需要利用过程中的正常运行的数据进行估计。假设采集的过程数据样本为X,计算出检测样本的主元得分值t,估计值以及残差e为

通常的检测方法是在主元子空间建立Hotelling T2统计量进行统计检验;在残差子空间中建立Q统计量进行统计检验。

(1)Hotelling T2统计量

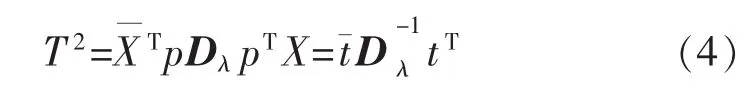

式中:Dλ=diag(λ1,λ2,…,λa)为前 a 个主元的特征值矩阵;T2统计量服从自由度为n和n-a的F分布,其中n为训练样本集合的样本点个数,a为主元个数。T2统计控制限为[2]

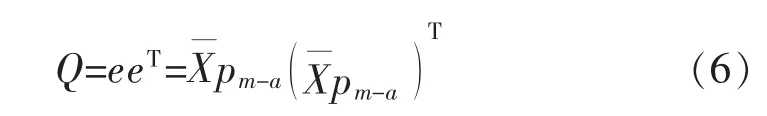

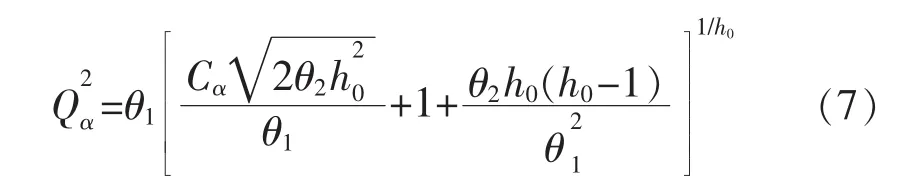

(2)Q统计量(平方预报误差SPE)

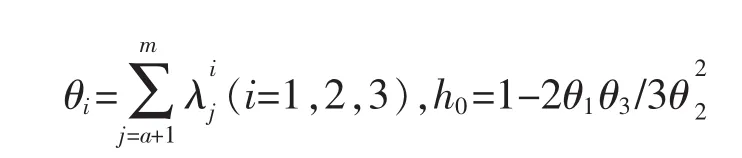

Q统计控制限为

其中

式中:Cα为正态分布在显著性水平为α下的临界值。

2 PCA贡献图故障分离方法

PCA贡献图法是通过对过程变量的残差贡献率或主元贡献率进行分析,找出哪些变量的变化引起统计量的超限,从而分离出故障,假定拥有最大贡献率的过程变量最有可能是发生故障的根源。按照选取的变量贡献率的不同,可将PCA贡献图分为残差贡献图(Q贡献图)和主元得分贡献图(T2贡献图)。其中,Q贡献图是通过分析Q统计量超出控制限时各变量对Q统计量的贡献率得到的;T2贡献图是通过分析T2统计量超出控制限时,各变量对T2统计量的贡献率得到的。贡献图一般用故障后连续几个采样时刻变量贡献率的柱状图来表示。

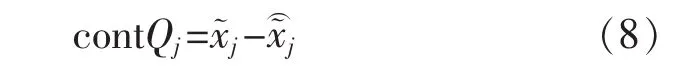

当Q统计量超过控制限后,第j变量xj对Q统计量的贡献率为[3]

当T2统计量超出控制限后,可以按照如下算法计算第j个变量的贡献率[4]:

(1)找出 a 个主元变量中满足(t2/λi)>Tα2/a的r个主元变量(r≤a)。

(2)计算第j个变量xj对超限的主元变量ti的贡献率

式中:λi为主元方差矩阵Dλ对角线上第i个元素;pij为负载矩阵P中第i个负载向量的第j个元素。

(3)当式(9)表示的贡献率为负值时将其设置为0。

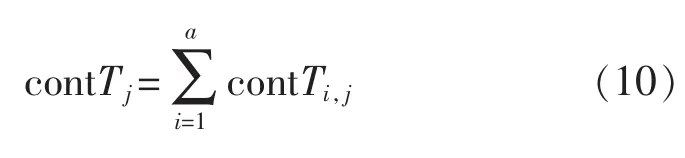

(4)将变量xj对所有超限的主元变量贡献率累加,得到其对T2统计量的贡献率

通过分析发现,变量xj对Q统计量的贡献率考虑的是该变量的估计值对预测误差的影响,T2统计量的贡献率是对主元空间中各个超过控制限的主元变量的分贡献率之和,即考虑了变量xj的变化对于每个主元的影响。在贡献图上表现出贡献率最大的变量将被认为是故障变量,这样就可以通过贡献图直观地把故障分离了出来。

3 动态主元模型的建立

在动态多主元模型故障诊断方法中,为了解决模型匹配的问题,通过对主元模型组进行模糊推理来得到一个与检测样本相匹配的主元模型。其实这种想法在控制领域早有应用,例如文献[5]使用模糊多模型方法来实现单元机组的协调控制。

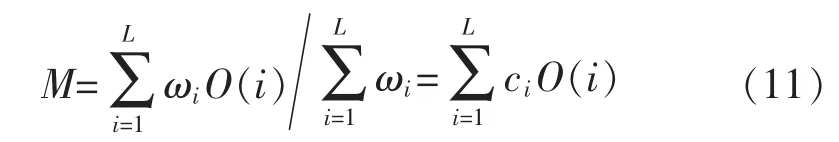

设由多个主元模型构成的主元模型组为:O={O(i),i=1,2,…,L}。 式中:O(i)为主元模型组中的第i个工况下的主元模型;L为该主元模型组中包含了L个工况下的主元模型。首先把主元模型的加权平均过程抽象为

式中:M为全局动态主元模型;ωi为对应各模糊集的隶属度;ci为权系数。

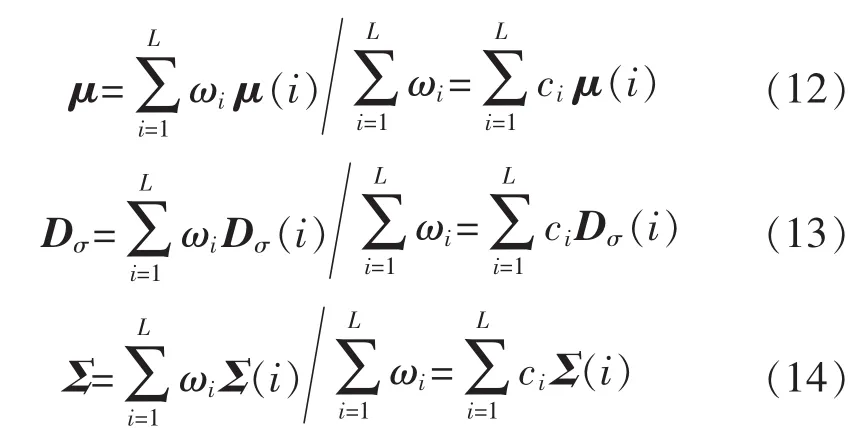

由于主元模型的核心结构为均值向量μ,方差矩阵Dσ和协方差矩阵Σ。那么可以将上述主元模型的加权平均过程可以具体化为

式中: μ(i),Dσ(i),Σ(i)为第 i个工况下的均值向量,方差矩阵和协方差矩阵。

4 基于动态多主元模型故障诊断应用实例

火电厂的生产过程是一个典型的变工况过程,其工况随外界负荷的变化不断变化,过程在“稳态—过渡—稳态”各状态下不断交替运行。在工况的过渡过程中,变量的统计特性会发生较大变化,使用稳态过程下建立的主元模型,进行故障诊断必然带来误报。因此,必须先判定过程的运行状态,如果处于工况的过渡过程中则停止检测并将统计量赋值为零,待过程进入稳态后继续进行检测。

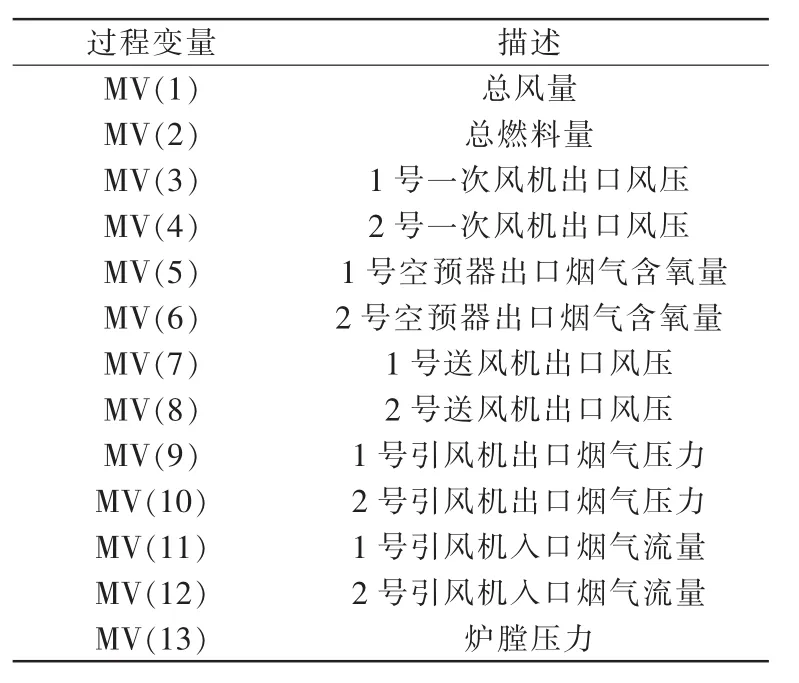

炉膛压力是表征燃烧状况的重要参数。一旦锅炉燃烧系统发生故障,最先反映的就是炉膛压力的变化。文中取炉膛压力控制系统作为研究对象。选取锅炉运行在稳定工况下影响炉膛压力的一些主要过程量,表1给出所研究的变量。

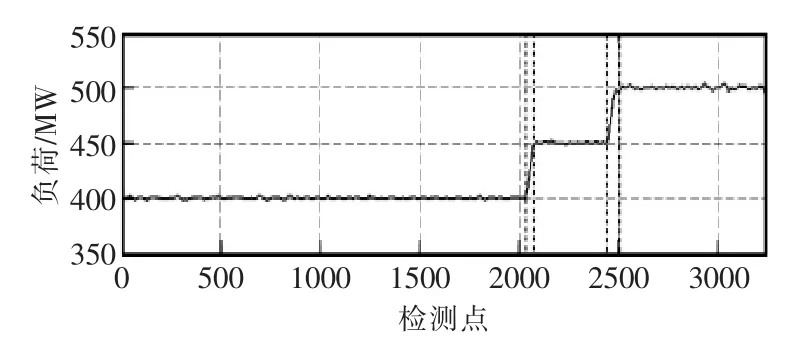

试验数据来自大唐盘山电厂3号机组(600 MW)的运行历史数据,在历史数据库中整理出各稳态下正常运行的数据集合,并取50 MW为间隔建立各稳态工况下的主元模型,建立主元模型组。选用(400~500)MW之间的多个稳态工况下的数据作为检测数据。在(400~500)MW这个工况范围内主元模型组中对应的主元模型有3个,分别是400,450,500 MW下的主元模型。然后,在历史数据库中选取1组工况连续变化的数据作为检测数据,以检验多主元模型算法对变工况过程的连续过程变量检测能力。其工况变量即负荷指令的变化趋势如图1所示。

表1 研究的主要过程变量Tab.1 Main process variables studied

图1 负荷指令的变化趋势Fig.1 Trends in load instructions

由图可见,该段检测数据包括3个稳态工况和2个过渡过程工况。其中,第1个稳态工况为400 MW工况,第2个稳态工况为450 MW工况,第3个稳态工况为500 MW工况。

第1个平稳数据段2016-06-18 08:00:00开始到2016-06-18 13:38:40结束,共有2033个点;机组负荷的均值为400.3657 MW。

第1个上升阶段2016-06-18 13:38:50开始到 2016-06-18 13:46:20 结束,共有 46 个点。

第2个平稳数据段2016-06-18 13:46:30开始到 2016-06-18 14:47:10 结束,共有 364 个点;机组负荷的均值为451.6690 MW。

第2个上升阶段2016-06-18 14:47:20开始到 2016-06-18 14:58:10 结束,共有 66 个点。

第3个平稳数据段2016-06-18 14:58:20开始到 2016-06-18 17:00:00 结束,共有 730 个点;机组负荷的均值为501.1880 MW。

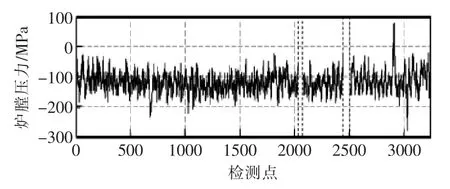

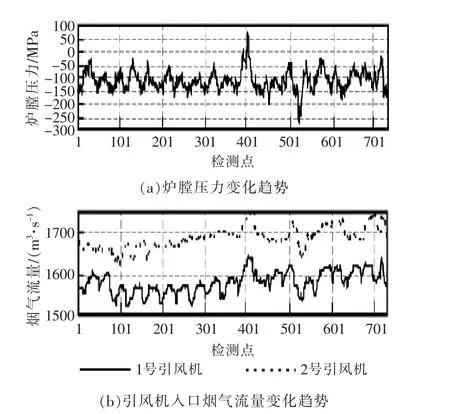

其炉膛压力曲线如图2所示,400MW和450 MW工况下炉膛压力稳定,没有大的波动;500 MW工况下在2900~3100点之前有2处比较大的波动。

图2 炉膛压力曲线Fig.2 Furnace pressure curve

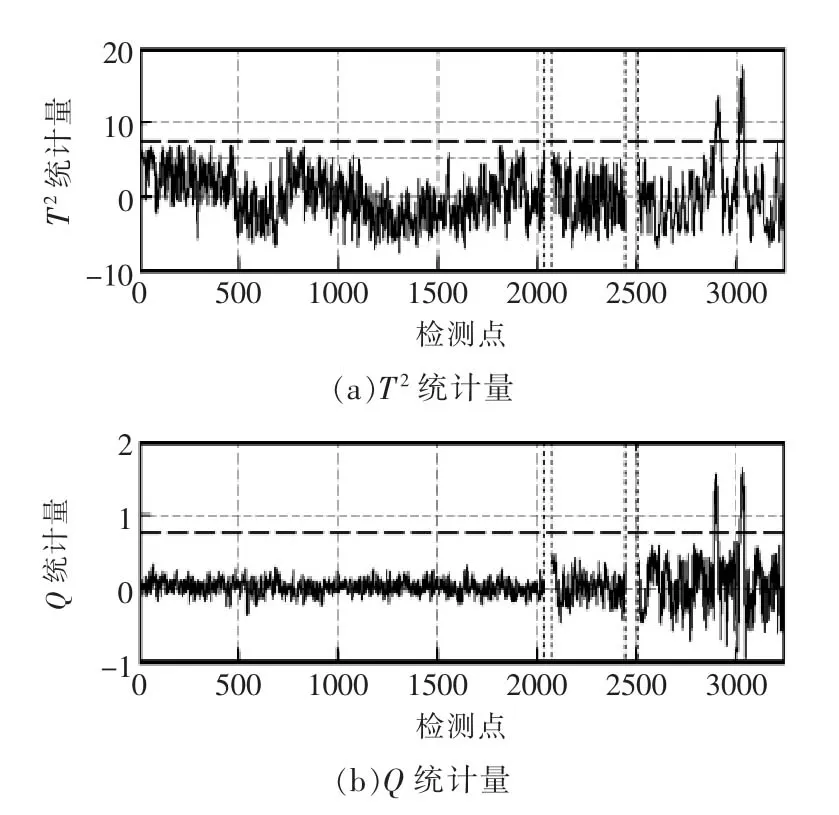

为便于分析动态多主元模型法的故障诊断结果研究,按照检测数据所处工况的不同,将检测过程分成3个区域:400 MW工况下的检测过程定义为检测1区;450 MW工况下的检测过程定义为检测2区;500 MW工况下的检测过程定义为检测3区。其检测结果如图3所示。

图3 动态多主元模型方法的故障检测结果Fig.3 Fault detection results of dynamicmulti-master model method

试验结果分析如下:在图中第1条和第2条竖虚线,第3条和第4条竖虚线之间的区域表示过渡过程工况,在这段时间内应停止检测,故这2个区域内的检测统计量值为0。

在检测1区、2区中,检测数据处于400 MW和450 MW工况下,在动态多主元模型法匹配的主元模型为主元模型组内的400 MW和450 MW主元模型。从检测结果可以看出,T2统计量和Q统计量均未超出控制限,说明炉膛压力波动正常。

在检测3区,检测数据处于500 MW工况下,匹配的主元模型为主元模型组内的500 MW主元模型,从检测结果可以看出,在2900~3100点之间,炉膛压力波动大的地方,T2统计量和Q统计量也相应地超出了控制限,说明多主元模型检测出了炉膛压力波动大的情况。

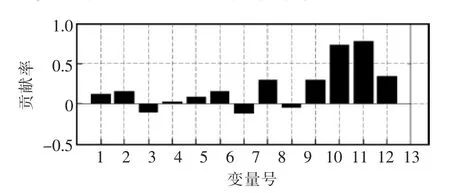

在检测3区,炉膛压力波动大,按前述PCA残差贡献图方法进行分析,其结果如图4所示。由PCA贡献图可以看出变量11,12即1号、2号引风机入口烟气流量是引起炉膛压力波动大的主要原因。

图4 PCA残差贡献Fig.4 PCA residual contribution map

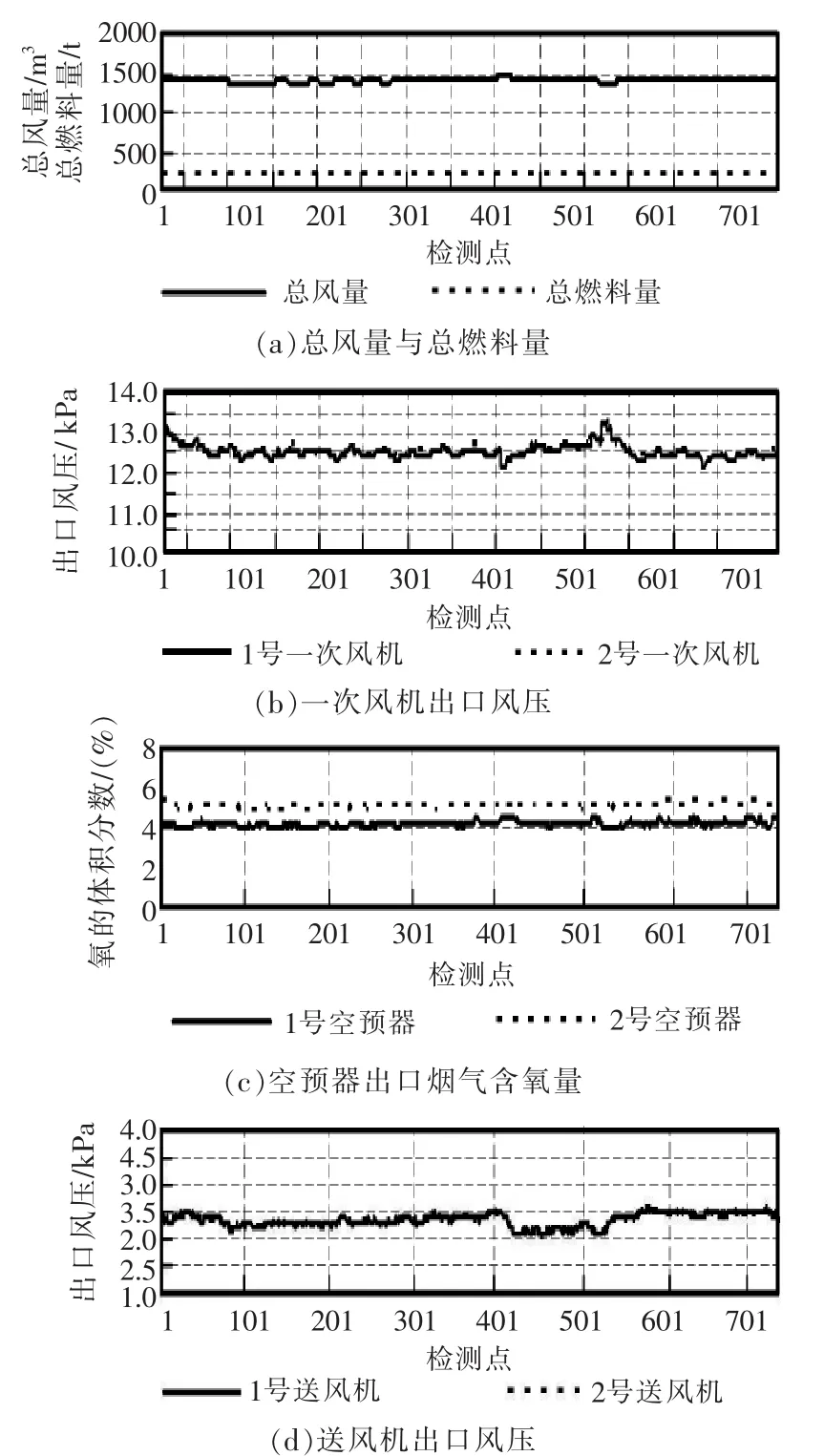

所有变量的变化趋势如图5所示。由图可见,1号、2号引风机入口烟气流量波动大些,其他各变量波动不大。

图5 所有变量的变化趋势Fig.5 Change trend of all variables

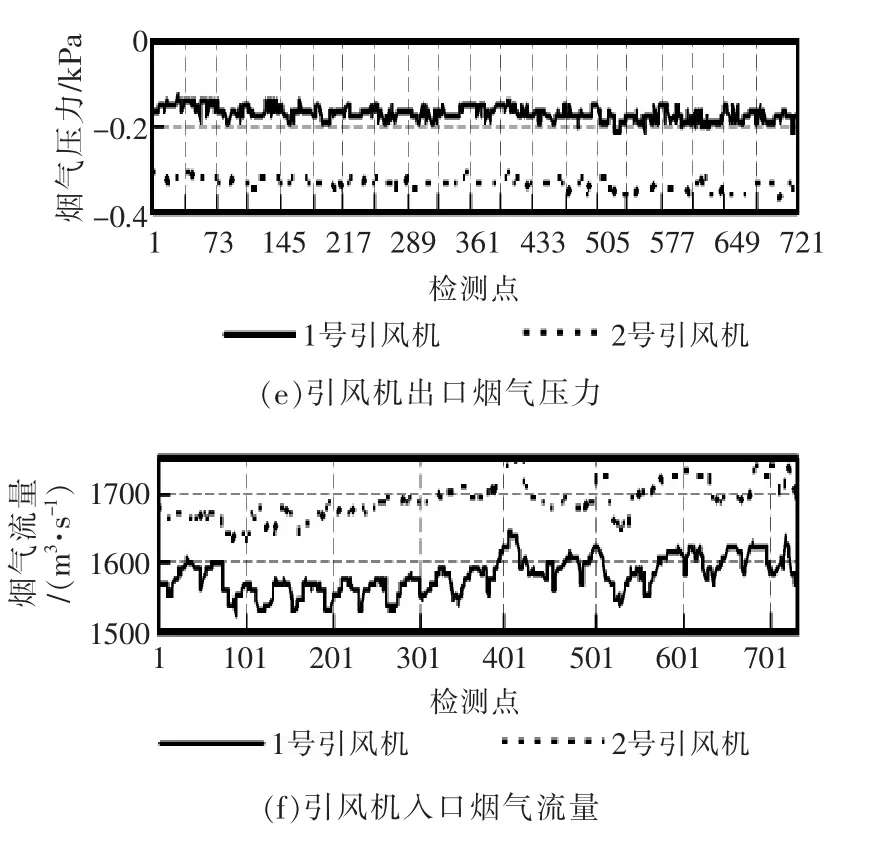

现将1号、2号引风机入口烟气流量变化趋势与炉膛压力变化趋势的做比较(如图6所示)。可以看出,1号、2号引风机入口烟气流量在400~600点之间存在比较大的波动,与炉膛压力波动大的时段相对应,说明这段时间1号、2号引风机入口烟气流量是引起炉膛压力波动大的主要原因。

图6 引风机入口烟气流量与炉膛压力变化趋势比较Fig.6 Comparison of the trend of flue gas flow and furnace pressure at inlet of fan

5 结语

用PCA残差贡献图法进行分析,找出了影响炉膛压力波动大的主要影响因素。利用动态多主元模型的故障检测方法对锅炉监测数据进行故障诊断的仿真实验,体现了动态多主元模型的故障检测方法具有较好的故障诊断能力,能够对电厂锅炉多工况运行的生产过程进行有效的故障诊断,有效的弥补了常规主元分析方法的不足。