继电保护装置整机柔性智能测试系统设计

王治国,笃 峻,王 翔,于 哲,祁正军

(南京南瑞继保电气有限公司,南京 211102)

目前,我国智能电网建设发展迅速,电力保护设备处于高速增长趋势[1],尤其低压保护,让人工手动、半自动等传统刚性测试方法弊端凸现:①测试没有规范且效率低下;②人力成本居高不下;③过程离散且对人员素质要求较高。如何建立智能测试体系,提高敏捷测试效率,是解决以上问题的有效方案。文献[2-11]对智能变电站保护装置测试提出了通用测试平台或一键式测试方案,提高了现场测试效率。文献[12]采用分布式系统、脚本技术等,提高了研发测试效率;文献[13]提出了分布式自动测试系统,实现了生产阶段测试效率的提高;而对于多品种、小批量装置的生产测试而言,则需要新的技术来解决当前测试所面临的难题。柔性制造是一种技术复杂、高度自动化的系统,它能较好地解决自动化与柔性化之间的矛盾,具有设备利用率高、运行灵活和产品应变能力强等突出优点[14]。在继电保护装置生产测试领域,探索柔性智能化测试方法和技术,将能改变当前刚性测试的诸多困境。

本文根据继电保护装置特点,提出了其柔性智能测试核心通用解决方案,并阐述了核心技术实现。整个生产测试过程实现了无人智能化操作。这些技术特征有效保证了继电保护装置的产品质量,提高了大生产测试效率和企业的智能制造水平。

1 整机柔性智能测试核心解决方案

单板测试和整机测试是继电保护装置保证质量的重要过程。一直以来,测试技术的关注点和改进点都在板卡或功能测试上,而如何进行柔性、灵活测试,却没有进行深入研究。

对单板测试而言,本文提出的柔性智能测试解决方案如下:延长SMT流水线,增加单板柔性智能测试设备,实现对不同种类板卡的智能识别,并根据板卡类型进行自动测试,新旧测试方案对比见图1。新方案减少了板卡在空间上的切换次数,不再考虑板卡类型,实现保障性功能智能测试,同时提高了流程紧凑性。

图1 新旧测试方案对比Fig.1 Comparison of new test and old test

对整机测试而言,原有方案是针对不同装置选择不同的测试连接线,并手动选择测试程序进行测试。而柔性智能测试解决方案是智能识别装置型号,利用生产大数据构建被测保护装置硬件板卡的数据模型;根据数据模型,通过测试环境构建子系统自动建立闭环测试环境;同时自动选择相应测试功能模块,进行整机所有接点的全自动检测。

无论是单板,还是整机,柔性智能测试技术的关键技术特征在于智能识别被测对象(机器获取被测对象各种属性,构建数字化的被测对象数据模型),智能构建闭环测试环境,并驱动测试仪调出相应功能模块自动进行硬件检测,核心测试流程见图2。

图2 柔性智能测试通用流程Fig.2 General process of flexible intelligent test

2 整机柔性智能测试系统核心设计

2.1 系统整体设计

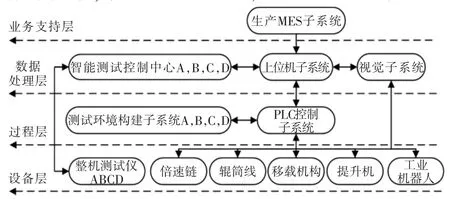

根据低压保护装置特点,按照整机柔性智能测试通用方案设计整机柔性在线智能测试系统,如图3所示。系统按照业务流程可以划分为4层:上层是业务支持层,主要完成生产订单任务调度,为在线测试系统提供订单数据支撑;第二层是数据处理层,有智能测试控制中心,上位机子系统和视觉子系统组成,完成相关数据处理,为第三层提供行动数据决策;第三层是过程层,有四个测试环境构建子系统和PLC控制子系统组成,主要是根据第二层提供的决策数据实现测试环境的自动构建和相关流程的启动;最下层是设备层,主要完成保护装置整机测试、物料托盘传送,双层倍速链流转,装置搬进搬出等测试相关辅助业务。

图3 系统逻辑结构图Fig.3 Schematic diagram of system logic structure

2.2 单装置载具托盘设计

整机柔性在线智能测试系统首要的一个难点在于如何确保装置在整个测试流程中无碰擦,杜绝因产品外观问题而导致过多的不合格产品。针对三种低压保护几十个子型号的产品形状,基于装置最大底座原则,设计了可复用的单装置载具托盘。载具托盘具有全局唯一二维码身份标识,在机器人将装置放到托盘上时,实现装置条码和托盘二维码的绑定。通过对托盘二维码的识别,实现对装置在测试流水线上的控制。托盘解决了装置在机器人,双层倍速链流水线,柔性智能测试站,进、出料子系统自动运输车四者之间安全、高效传输而又毫无碰擦这一难题。载具托盘见图4装置下侧。

图4 装置在双层倍速链上流转示意图Fig.4 Pallet moving on multiple-speed trains

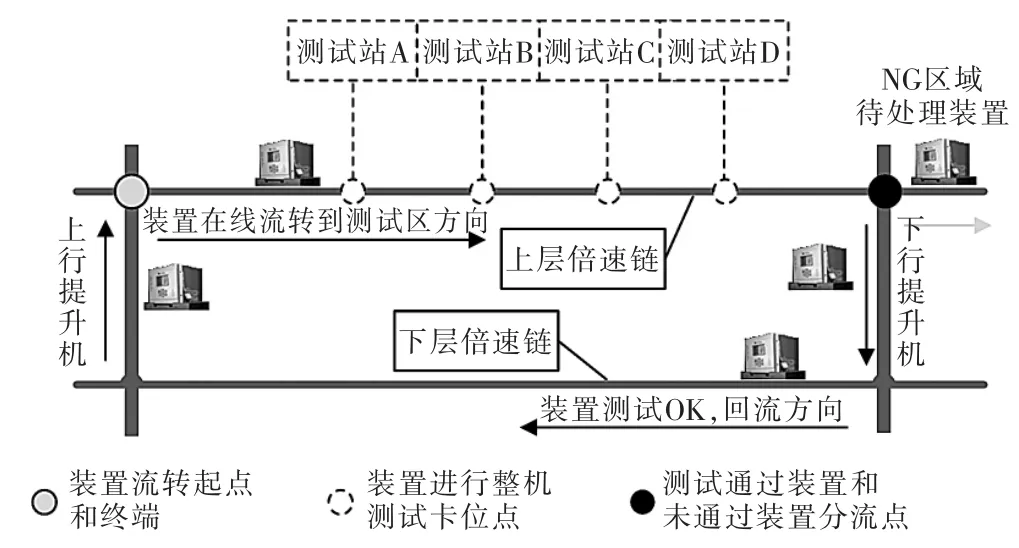

2.3 双层倍速链设计

整机柔性在线智能测试系统采用双层倍速链,并按照顺时针传输模式进行设计。为充分利用场地,流水线分上下两层。系统通过首、末端提升机实现上下层倍速链的循环流转。上层倍速链主要将产品送至各个测试站;测试通过的装置通过末端提升机实现分流,流转到下层倍速链上,相反则通过C点流转到NG区域。下层倍速链将测试合格的产品送至首端提升机,有机器人自动下料。

2.4 柔性智能测试站设计

柔性智能测试站FITS(flexible intelligent test station)针对低压继电保护装置三大类共计数十个子型号,采用统一建模方式实现对装置开入、开出、通信、对时等接点的智能测试。在图5中,板卡切换子系统与板卡投退子系统共同构成整机测试环境构建子系统,根据智能测试控制中心ITCC(intelligent test control center)的控制指令将继电保护装置的开入、开出、操作回路及各种通信接点与整机测试仪相关功能板卡进行自动连接,从而实现保护装置的闭环测试。

图5 整机柔性智能测试站系统组成Fig.5 System composition of FITS

保护装置外形和背板端子大小不一,功能板卡种类多,同一个插槽所插入的功能板卡由订单决定,呈非固定状态。如何实现统一智能接线?本文在装置硬件满配基础上通过减法处理,达到自由灵活选择测试线的目的。图6中,针对不同外形装置,分别设计测试把座控制面板A、C、D;通过伺服电机实现测试把座上下缓慢移动,并与装置背板插孔精准对位,完成被测装置与整机测试仪之间测试连接线A、C、D的选择;通过将测试把座在水平方向前移,建立整机闭环测试环境。而对装置同一个插槽号可能会选择不同硬件功能板卡的情况,则通过板卡切换子系统来完成装置和测试仪之间测试线连接。如图6中D型装置S9插槽,可通过切换子系统选择S9_1、S9_2、S9_3 板卡。

图6 板卡切换原理示意图Fig.6 Diagram of board switching principle

根据被测装置特点,整机测试仪采用基于统一测试模型配置文件快速构建整机测试逻辑模型,并有测试主程序按照测试逻辑模型输出电气量的思想进行软件架构[15]。在硬件设计上,采用模块化的I/O方式。各种功能插件均通过CAN总线与CPU通信,并可根据被测装置实际信号量的数量进行灵活扩展。整机测试仪拥有一个被测装置测试逻辑数据库,涵盖低压保护装置所有测试逻辑组合。整机测试仪按照ITCC提供的测试指令,对被测装置进行测试,并返回相应测试结果,同时将测试报告提交给ITCC,由其上传到云端数据库。

要实现被测装置精准智能接线,智能测试控制中心必须了解装置属性。举个例子,PCS-9611C有5个插槽,分别为 B01、B02、B03、B04、B05。 对于 C 型装置而言,B01、B02一般插交流头插件和CPU插件,相对固定。而B03、B04、B05三个插槽却相对开放,有可能配置开出或开入插件,也有可能配置操作回路插件;有时开入、开出插件也分几种。如何自动接线?被测装置数字化是实现智能接线的关键。ITCC负责被测装置样本知识库构建,与生产MES系统交互,根据被测装置机箱二维码获取装置相关数字信息,并形成接线控制指令,传递给上位机子系统。上位机控制PLC和伺服电机,实现测试线选择及自动连接。待闭环测试环境构建完成,ITCC触发测试仪进行整机测试。并根据测试结果确定将装置发往NG区域,还是流水线下层进行流转。

3 系统应用分析

图7 整机柔性智能测试系统现场照片Fig.7 Scene photos of FTIS

本文所述的低压保护整机柔性智能测试系统已在南瑞继保江苏省电力装备智能调试示范车间实施。图7(1)是载有被测装置的方形物料托盘通过辊筒线流转到机器人工作范围;图7(2)是机器人通过吸盘将被测装置从物料托盘上吸起,放到流水线始端的载具托盘上;图7(3)是机器人将测试通过的装置放到出料系统多层小车上;图7(4)是整机智能测试站正在对装置进行整机测试;图7(5)是位于双层倍速链测试流水线上的4台整机柔性智能测试站。

为验证柔性在线智能测试系统的性能,使用传统测试方案和柔性智能测试方案同对400台混合低压保护装置(A型、C型、D型)进行测试,柔性智能测试系统测试流程见图8。针对各项指标形成的统计数据见表1。在生产周期,人员投入和工作强度三项指标前,柔性智能测试系统均体现出其优越性能。

图8 系统测试流程Fig.8 System test flow chart

表1 传统测试模式和柔性测试模式对比Tab.1 Contrast between traditional test mode and flexible testing model

使用结果表明,如充分发挥柔性智能测试系统的最大效能,还要解决以下问题:

装置程序智能下载问题通过在整机智能测试站的ITCC布置分布式数据库,根据程序归档编号与装置二维码,利用大数据匹配装置需要下载的最新程序,解决装置二维码和程序唯一对应问题,实现程序智能在线下载。

程序下载后装置正常运行问题装置下载程序后,会处于闭锁状态,需要手动确认定值,才能正常运行。实现无人干预智能测试,装置重启后须处于正常运行状态。ITCC下载完程序后,通过主动修改装置定值,解决手动确认定值问题。

装置电压等级参数问题装置在硬件设计上会出现48 V、110 V、220 V之分,但在软件默认定值选项上只能存在一项。无人干预智能测试,需对电压参数进行智能判别并自动修改。ITCC根据装置二维码,读取云端生产信息数据,确定电压等级并与装置数据进行比对,确认是否修改。

装置正常运行信号捕获问题系统进行测试的前提是装置处于正常运行状态,而修改定值或下载程序都会引起闭锁。在ITCC开辟线程,利用系统调试变量原理对装置是否正常运行进行判断。

机器人效率利用最大化问题智能测试站的测试效率要充分考虑被测装置平均测试时间T1,平均程序下载时间T2,平均装置传输到站时间T3。而机器人系统也要了解测试站整体测试情况,比如:有几个测试站可用,有几个装置在测等。

4 结语

在当前工业4.0和智能制造浪潮席卷全球的时代背景下,针对继电保护装置生产测试的两大过程:单板测试和整机测试,本文提出了柔性化智能测试通用解决新方案,并以低压保护装置为试点,设计了整机柔性在线智能测试系统。该方案有效解决了装置智能搬运,在线无碰擦传输,不同型号装置的智能识别,并根据型号自动构建闭环测试环境,自动根据装置型号进行装置保障性功能测试等技术难题。该系统有效提高了继电保护装置大生产敏捷测试效率,对推动工业4.0在继电保护装置生产制造测试领域的深入应用,探索柔性化的生产测试体系,具有一定的借鉴意义。