高活性氧化镁RA-150对氯丁胶硫化性能的影响

姬燕飞

(天津市橡胶工业研究所有限公司,天津,300384)

氯丁橡胶由美国杜邦公司于1931年实现工业化,截止到2010年底,我国氯丁胶总产能约为8.3万吨。目前国内主要生产厂家为山西合成橡胶集团有限公司约占市场份额的2/3;长寿化工与山西长治霍家工业组成的山西霍家长化合成橡胶有限公司(原重庆长寿化工)的产品约占1/3①。氯丁胶具有很好的力学性能,广泛运用于制鞋、胶粘剂和电线电缆等领域;由于其良好的耐老化耐介质性能,在公路填缝材料、桥梁支座和工业储罐的防腐衬里制品应用广泛。氯丁胶不能用硫磺硫化体系硫化,而用金属氧化物硫化,一般使用氧化锌5份,氧化镁4份,对于非硫调型的胶种常用硫脲类促进剂调节硫化速度如NA-22②。氯丁橡胶加氧化镁使温度50℃为宜,若低温混炼氧化镁容易结块,由于加工过程中氯丁胶有粘辊现象,可加一些石蜡、凡士林等润滑剂解决③。

1、试验部分

1.1 主要原材料及设备

CR121、CR232山纳合成橡胶有限责任公司,BR9000北京燕山石化,SBR1502吉林化工有限公司,活性氧化镁以色列ICL集团下属DSP公司,氧化镁上海敦煌化工厂,DM 天津市有机化工一厂,防A天津科迈化工股份有限公司,微晶蜡河北沧州森林蜡业,硬脂酸博兴华润油脂,N660/N330天津卡博特,DOP工业级,白炭黑青岛罗地亚公司,Si-69南京晶宁偶联剂公司产品,氧化锌大连氧化锌厂,专用防焦剂CR-X。

6吋开炼机; 650千牛电热平板硫化机 上海西伟马利橡胶设备有限公司;1000千牛电子拉力试验机 长春科新仪器设备有限公司;标准试片硫化模具。

1.2 试样制备

表一 配方胶料的配合剂用量情况

其他组分为防老剂 A,微晶蜡,硬脂酸,促进剂DM。

混炼胶及试片硫化 先将氯丁胶进行塑炼10遍,标准配方比例进行小试配方配料,在6吋开炼机上进行混炼,不同胶种掺用的先将胶料进行混合均匀,辊温50±5℃,依次加入氧化镁,促进剂 DM、防老剂,炭黑增塑剂,清盘两次,左右割刀各 3次,将药粉混炼均匀后加入氧化锌和NA-22,有粘合剂的与氧化锌同时加料,混炼均匀薄通三包两卷,下片。停放12小时以上进行试片硫化。硫化条件:151℃×(T90+5min)。

1.3 分析与测试

力学性能参照 GB/T533-2009长春科新仪器设备有限公司1000千牛电子拉力试验机测试,硬度参照 GB/T 531.1-2008上海六菱仪器厂生产LX-3型邵尔硬度计测试邵A硬度,门尼粘度参照GB/T 1232.1-2000使用日本岛津门尼粘度计测试,门尼焦烧参照GB/T 1233-2008,与金属粘合强度参照GB/T 7760-2003英国Instron万能材料试验机材料试验机。

2、结果与讨论

2.1 活性氧化镁对不同胶种体系T10的影响

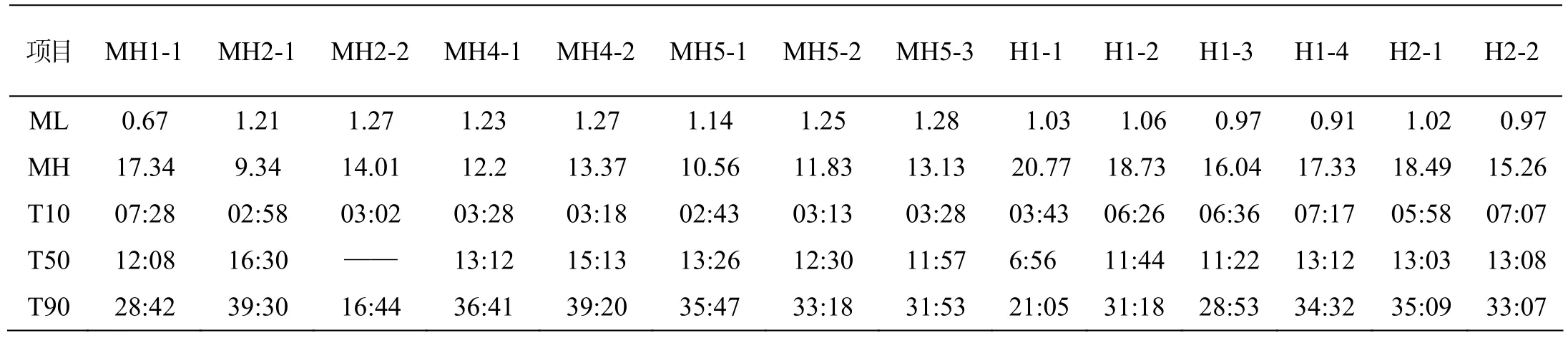

下表为配方的硫化仪参数:

表二 配方胶料的硫化仪

氯丁橡胶硫化对温度敏感所以制品硫化成型前必须有充分的迟延时间以便于混炼、压延、压出及模压时流动充模。在氯丁橡胶配方体系中T10直接关系胶料加工储运过程的安全问题,所以要考虑胶料有恰当的焦烧时间。由上表看出 CR232的焦烧时间明显比CR121的时间短,一般CR232的T10为3min左右,而CR121胶料配方则是6min以上,为 CR232配方的两倍时间;从扭矩看,CR121系列要比CR232扭矩高说明交联程度高,加了高活性氧化镁的配方T10明显延长,说明高活性氧化镁较普通氧化镁能延长胶料焦烧时间,具备更佳的加工安全性。从T90参数看加入高活性氧化镁的配方硫化速度要比普通氧化镁的时间短,说明活性氧化镁能增加CR232配方的硫化速度。

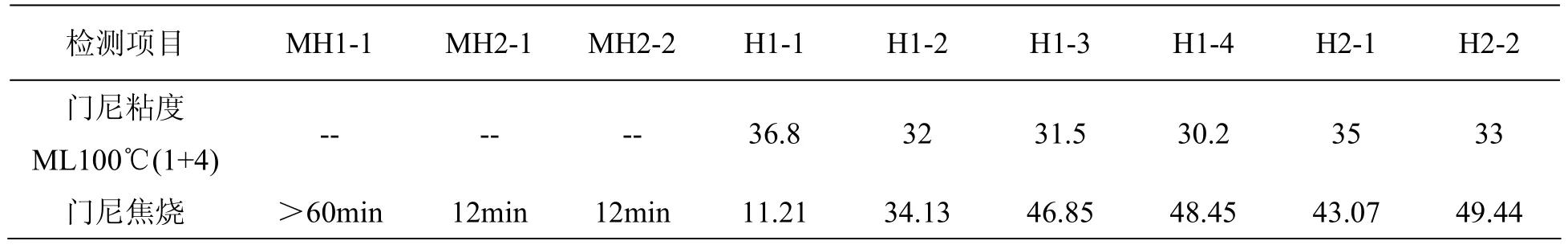

下表为配方胶料的门尼粘度和大转子门尼焦烧试验数据:

表三 配方胶料的门尼粘度和焦烧性能

图1 配方T10分布情况图

CR121大转子门尼焦烧时间比 CR232长很多,门尼粘度差别不大,活性氧化镁作用于硫调型的安全性能要比非硫调型好。

2.2 活性氧化镁对硫化胶强伸性能的影响

生胶强伸性能较差,一般需进行硫化使其具备一定的强伸性能方可使用。而氯丁橡胶的硫化剂为金属氧化物,金属氧化物表面活性基团的多少跟活跃程度直接影响啊胶料内部分子结构的交联程度,直观表现为胶料的拉伸强度的大小。

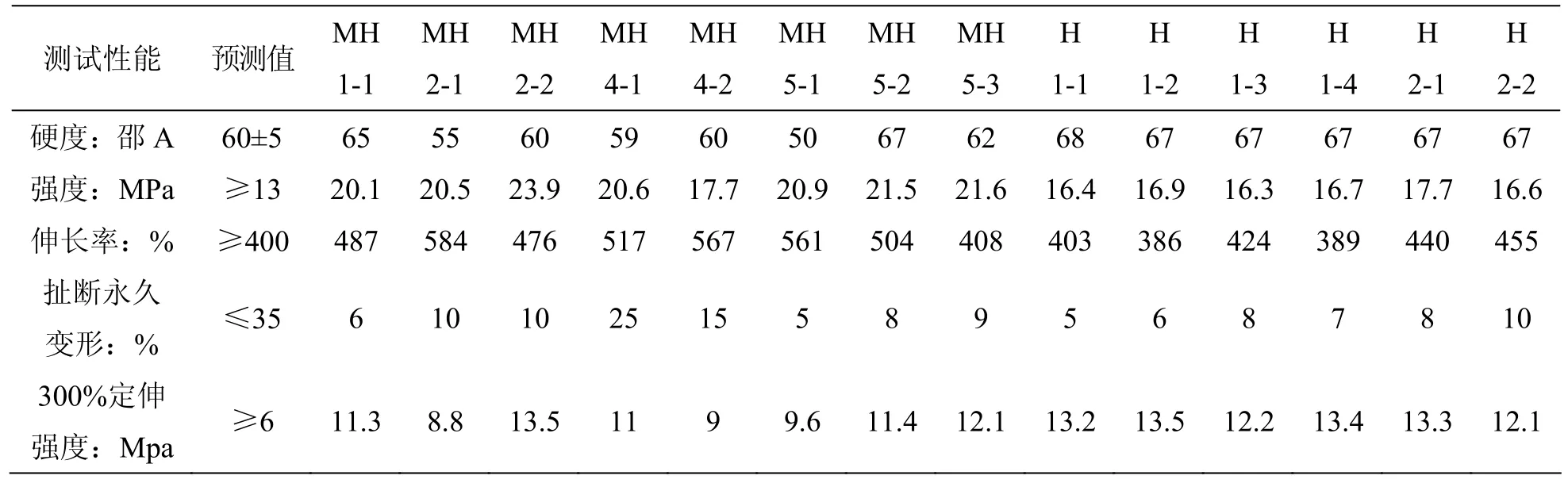

表四 配方胶料的强伸性能

从表四看出硬度除MH5-1外都与预测值相差不大;CR232比CR121拉伸强度高4Mpa左右、扯断伸长率大100%,但均超过预测值,说明高活性氧化镁作用于非硫调型的氯丁橡胶产生的交联密度和交联键的键能大于硫调型氯丁胶。胶料扯断永久变形相差不大。

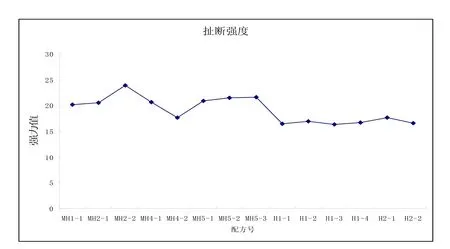

图2 配方扯断强度分布情况图

3 结论

通过试验数据分析得出结论在硫调型氯丁橡胶配方中活性氧化镁的加入可以比非硫调型橡胶有较长 T10,加工储运安全性好。所有配方均能达到预计指标性能要求,但开炼机混炼过程中硫调型胶料辊温超过60℃就出现粘辊现象。通过与金属的粘接强度看CR121并用BR9000粘合强度最好达到14.4KN/m,单纯CR121只在8.9 KN/m,并用SBR1502粘合强度12 KN/m,因此从粘合强度情况看CR/BR>CR/SBR>CR。

综上。高活性氧化镁较普通氧化镁能增强氯丁胶料的强度和加工安全性。建议在附加值高的产品上以高活性氧化镁代替普通氧化镁。加入活性氧化镁后能够缩短正硫化时间提高劳动生产率、降低单位能耗,具有良好的经济效益。