低VOC高活性聚醚多元醇JQN-330NG的合成研究

张聪丽

摘要:本文着重讨论了低VOC高活性聚醚多元醇JQN-330NG合成中,精制工艺的确定以及抗氧剂的添加方式。该工艺合成的低VOC高活性聚醚多元醇JQN-330NG无气味、醛含量低,并且其制备的泡沫气味等级、VOC值均较低。

关键词:低VOC;高活性;聚醚多元醇

高回弹聚醚多元醇330N在汽车、家居等方面有着广泛的应用。这些领域生产的制品中,泡沫材料是气味的来源之一。随着人们对环保及身体健康的日益重视,如何降低其制品的气味和有害物质成为各个聚醚厂商所要解决的问题。

本研究着重探讨了如何降低高回弹聚醚多元醇JQN-330NG的醛含量及气味的问题,并对其泡沫制品进行了气味测试。[1-7]

1.实验部分

1.1主要原料

甘油,工业级,扬州飞扬化工有限公司;氢氧化钾,分析纯,国药集团化学试剂有限公司;环氧乙烷(EO),工业级,扬子石油化工有限公司;环氧丙烷(PO),工业级,金浦锦湖;低气味聚合物多元醇JQN-3645D,自制;改性MDI3608,自制;反应型催化剂JQA-30,自制;低挥发性硅油UA8781,工业级,江苏顺达新材料有限公司;HMR型吸附剂,美国达拉斯公司;普通600#精制剂,工业级,枣阳市永华化工有限公司;硅酸镁精制剂,工业级,上虞洁华化工有限公司;草酸,工业级,嘉兴久旭化工有限公司;磷酸,工业级,山东裕康化工有限公司:抗氧剂JPU388,自制。

1.2主要仪器和设备

5L不锈钢高压反应釜,幕府石化科研设备有限公司;QJZY-36制试样机,上海倾技仪器科技有限公司;HF-2型实验室烘箱,吴江华飞电热设备有限公司;用 LC1100 型液相色谱仪,安捷伦科技有限公司;TY8000型电子万能实验机,江都天原试验机械厂。

1.3聚醚多元醇的合成

1.3.1粗醚的合成

稱取适量的甘油、KOH加入5L高压反应釜中,氮气置换四次后,抽真空至釜压≤-0.098MPa,然后升温至115℃脱水2.5h。水分合格后,保持釜温110℃,开始缓慢通入PO、EO或其二者的混合物。反应温度保持115±2.5℃,反应压力≤0.3MPa,通料结束后老化至负压,抽着空脱气1h转入精制釜。

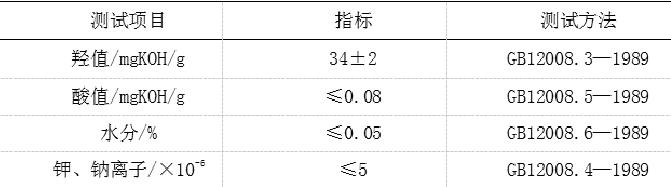

1.3.2粗醚的精制

方法A、普通中和精制法:依次向精制釜中加入适量的蒸馏水、磷酸水溶液、600#精制剂、抗氧剂,各搅拌40min。然后脱水至水分≤0.05%,过滤即得成品聚醚。

方法B、水洗法:常温下向精制釜中加入适量的HMR型精制剂和抗氧剂,氮气置换四次后,升温至80℃并保温1h。然后降至常温,加入适量蒸馏水,升温至80℃并保温1h。最后边升温边抽真空脱水至水分≤0.05%,过滤即得成品聚醚。

方法C、新型中和精制法:50℃条件下,向精制釜中依次加入水和草酸各搅拌1h,然后加入硅酸镁精制剂升温至80℃搅拌1h。最后边升温边抽真空脱水至水分≤0.05%,过滤即得成品聚醚。

1.4高回弹泡沫的制备

依次称取聚醚多元醇JQN-330NG、聚合物多元醇JQN-3645D、适量的水、反应型催化剂JQA-30、低挥发性硅油UA8781加入到2000mL聚乙烯烧杯中。用电动搅拌器搅拌均匀,静置片刻,控制料温25℃左右,迅速将已称好的改性MDI3608加入烧杯中,搅拌6s左右,倒入已加热至55℃的模具中,合模熟化4.5min后开模,修边处理,自然熟化72小时后,检测泡沫气味。

1.5产品性能分析仪器及测试条件

1.5.2泡沫性能测试

GB/T 6343—1995方法测定;压陷硬度按GB/T 10807—2006方法测定;拉伸强度按GB/T 6344—1996方法测定;撕裂强度按GB/T 10808—2006方法测定;伸长率按GB/T6344—1996方法测定;回弹率按GB/T 6670—1997方法测定。

1.5.3气味测试

将海绵试样裁成5cm×5cm×2cm大小,放入事先准备好的1L容积的干净玻璃瓶中,旋紧瓶盖;在(80±2)℃烘箱中放置2h;取出后先回冷到(60±5)℃进行鉴定,由7位鉴定员鉴定之后再次把容器放至(80±2)℃烘箱中30min,然后再由鉴定员进行鉴定。

鉴定标准:所有方案的气味评判标准分为1~6级,同时也会出现介于2种评判等级之间的情况。

评分 1 无气味

评分 2 有气味,但无干扰性气味

评分 3 有明显气味,但无干扰性气味

评分 4 有干扰性气味

评分 5 有强烈干扰性气味

评分 6 有不能忍受的气味

2、结果与讨论

2.1、粗醚精制方法的选择

将同批次的粗高活性聚醚多元醇(甲醛 1.91ppm、乙醛 1.73、丙烯醛 0.98ppm)分别用上述的三种精制方法进行后处理,脱水时间均为2.5h。考察了,不同精制方法,对聚醚成品醛含量及气味的影响,结果见表3。

由表2可知,采用方法A的精制后聚醚的醛含量及气味不及方法B和方法C的效果好。这是由于,方法A采用的是传统的后处理工艺,使用磷酸作为中和剂。磷酸属于中强酸,和粗醚接触后造成副产物增多,一定程度上影响了聚醚的气味以及醛含量。[8]方法B和方法C,都能使聚醚的醛含量和气味得到改善。方法B采用的是HMR型精制剂,精制过程中粗醚不和酸接触,一定程度上避免了副产物的产生。方法C采用草酸作为中和剂,由于草酸是弱酸,其主要起调节pH的作用,虽然精制后醛含量略微上升,但对聚醚的气味和醛含量影响极弱。考虑到生产成本的因素,因此选择方法C作为生产高活性聚醚JQN-330NG的精制方法。

2.2、抗氧剂的添加对聚醚醛含量的影响

选用精制方法C,采用自制的抗氧剂JPU388,将同批次的粗高活性聚醚多元醇(甲醛 2.81ppm、乙醛 1.93、丙烯醛 1.98ppm)分别进行后处理,其抗氧剂JPU388添加的方式及使用效果见表4。

由表可知,由于在精制过程中有副产物产生,不加抗氧劑会导致聚醚总醛含量略微升高。在精制前加入抗氧剂,能有效抑制聚醚精制过程中副反应的发生,从而降低聚醚的总醛含量。精制后加入,聚醚的醛含量变化较小,主要作用是防止聚醚生产完成后至使用前发生氧化。考虑到最大程度降低聚醚的醛含量并且保证聚醚的使用效果,因此选择精制前后均添加抗氧剂。

2.3、应用实验

采用低VOC聚醚多元醇JQN-330NG和普通的高活性聚醚JQN-330N分别按照表1中配方制备密度为40kg/m3左右的高回弹泡沫,然后检测物理性能、气味等级及VOC值(按照汽车行业标准VDA278进行总VOC检测)。将所得的数据进行对比,见表5。

由上表可以看出,采用低VOC高活性聚醚多元醇JQN-330NG制备的高回弹泡沫,其物理性能和普通高活性聚醚JQN-330制备的高回弹泡沫相当,但气味等级和VOC值均好于普通高活性聚醚JQN-330制备的高回弹泡沫。此种高活性聚醚能够满足高回弹聚氨酯泡沫日益严苛的市场需求。

3.结论

(1)聚醚的精制选用草酸作为中和剂、硅酸镁型精制剂作为吸附剂。

(2)抗氧剂JPU388选择在精制前后都添加,最大程度的降低醛含量,同时保证聚醚的使用效果。

(3)此高活性聚醚多元醇JQN-330NG制备的高回弹泡沫气味等级和VOC值优于普通高活性聚醚JQN-330制备的高回弹泡沫,二者的物理性能相当。

参考文献

[1]朱吕民,刘益军. 聚氨酯泡沫塑料[M]. 北京:化学工业出版社,2005.

[2]朱吕民.聚氨酯合成材料[M].南京:江苏科学技术出版社,2002

[3]黄方彩.低密度冷模塑聚氨酯软质泡沫塑料[J].聚氨酯工业,1996,11(1):30-32

[4]巫青峰等.低气味低密度高回弹MDI泡沫的研究[J].化学推进剂与高分子材料,2011,9(3):86-89

[5]阳霞.低VOC聚氨酯软泡的研究[J].聚氨酯工业,2017,32(5):45-48

[6]张成.低气味聚醚多元醇在高回弹泡沫中的应用[J].中国聚氨酯工业协会第十八次年会,2017:294-296

[7]石滨.影响软泡聚醚多元醇气味的原因分析[J].聚氨酯工业,2006,21(1):36-38

(作者单位:南京金栖化工集团有限公司)