粉末氢化丁腈橡胶的制备及其在PVC中的应用

苏琳 黄勇 张陆 丁晓冬

(1,中国船舶工业系统工程研究院;2,渤海造船厂集团有限公司)

粉末橡胶简称PR,是一种重要的橡胶形态[1],橡胶的粉末化生产可以简化橡胶的加工工艺,减少能耗。美国Dunlop公司在1930年申请了关于粉末橡胶的专利,B.F.Goodrich公司也于1956年生产出了粉末丁腈橡胶(PNBR)。粉末橡胶可以有效的改善树脂的性能,因而被广泛应用作树脂改性剂来生产橡塑共混制品[2][3]。粉末橡胶的制备方法有机械粉碎法、喷雾干燥法、凝聚法、冷冻干燥法、胶乳接枝凝聚法[4][5]等,粉末丁腈橡胶的制备方法主要以喷雾干燥法和凝聚法为主。

粉末丁腈橡胶虽然是丁腈橡胶生产中的一个小分支,但是其应用面广,附加值高,市场发展前景好。粉末丁腈橡胶主要在橡胶领域、粘合剂领域和树脂领域有着较为广泛的应用。粉末橡胶广泛应用于酚醛树脂,聚氯乙烯,环氧树脂等的改性[6]。因为在树脂加工领域中,一般缺少对块状胶进行加工的设备,因此为了可以连续稳定的进行混合操作,使用粉末橡胶很有必要。部分交联型高腈含量的粉末丁腈橡胶与酚醛树脂及PVC的相容性极好[7]-[10],可以有效的改善树脂的断裂伸长率、抗冲击强度等[11]。除此之外,粉末丁腈橡胶也可以使摩擦材料表现出较高而稳定的摩擦系数,具有磨耗低、不产生噪音的特点。

黄娟[12]等将100目的粉末丁腈橡胶与丁腈橡胶进行共混,发现粉末丁腈橡胶的粒径越细,胶料的物理机械性能就越高,用量越大,胶料物理机械性能越差。粉末丁腈橡胶的加入对胶料的耐老化性能和耐油性无明显的影响,从此角度出发,提高粉末丁腈橡胶的用量可以减少成本。而考虑到丁腈橡胶由于碳碳双键的存在,其有着较差的耐臭氧老化性,耐化学药品性,氢化丁腈橡胶相对于丁腈橡胶而言,有着比丁腈橡胶更优良的性能。粉末丁腈橡胶在生产的过程中,交联程度越高越容易成粉,并且粘度低,而乳液加氢法[13]制得的氢化丁腈橡胶刚好满足这个要求,利用乳液氢化丁腈橡胶制备氢化丁腈粉末橡胶不仅可以制备出一种耐臭氧老化性,耐化学药品性的粉末橡胶,并且可以将多年困扰大家的乳液加氢的交联问题得以很好的应用。粉末氢化丁腈橡胶的制备一定会有着比粉末丁腈橡胶更优良的性能、更广泛的应用和更卓越的前景。

本实采用水合肼法对氢化丁腈胶乳进行加氢,试验探索了采用凝聚法制备粉末氢化丁腈橡胶(PHNBR),并将PHNBR与PVC进行共混,探究了其对PVC的力学性能、耐老化性能、低温脆性等影响。

1、材料和方法

丁腈胶乳来自Zeon公司,水合肼来自天津市赢达希贵化学试剂厂,过氧化氢来自北京化工厂,硬脂酸镁来自天津市光复精细化工研究所,PVC粉末来自新疆中泰,粉末丁腈橡胶由东莞市瑜瑞化工有限公司提供。

1.1 氢化丁腈胶乳的制备

氢化丁腈胶采用乳液氢化法对丁腈胶乳进行加氢,将100mL的胶乳加到带有恒压漏斗、冷凝器的三口瓶中,搅拌下再加入一定量的水合肼,加入 30ml蒸馏水以防止反应体系浓度高导致起泡而破乳。称量一定量的硼酸,与一定量 30%的过氧化氢混合,再加入蒸馏水溶解未溶解的硼酸,将混合物加入恒压漏斗内,调节反应温度至50℃左右后,开始滴加。硼酸和过氧化氢的混合物在一定时间内滴完,滴加完毕后再继续反应一定时间,将温度升高,蒸发乳液中的水,提高胶乳的固含量到20%以上。

1.2 粉末氢化丁腈橡胶的制备

取一定量固含量 20%的 HXNBR,向其中加入一定质量的二氧化硅和硬脂酸镁等隔离剂,搅拌致使混合均匀。升温至 65℃~75℃,搅拌下连续加入凝聚剂Ca(NO3)2使胶乳破乳,再加入剩余的隔离剂之后,得到HNBR的淤浆,将该淤浆经过洗涤、烘干后得到白色或微黄色的粉末氢化丁腈橡胶(PHNBR)。

1.3 PVC/粉末氢化丁腈橡胶复合材料的制备

将PVC、助剂、粉末橡胶在双辊开炼机共混15min,共混温度 160℃~170℃,每 100phr PVC中分别加入粉末橡胶10phr,15phr,20phr。共混后将其放入平板硫化机中进行热压成型,规格为15×15cm,厚度 2mm,热压温度 160℃,成型时间3min,成型后在80℃下保温3min。

1.4 表征

使用傅里叶红外光谱对氢化丁腈的加氢度进行测试,仪器型号为Tensor27,BRUKER OPTIK GMBH,ATR扫描频率从4000~400cm-1,分辨率4cm-1。材料的力学性能采用拉力机测定,CMT4101,Shenzhen SANS Testing Machine Co.Ltd,拉力实验采用6.00mm宽裁刀裁制哑铃型样条,每组5个样条,拉伸速度500mm/min。低温脆性使用耐低温脆性仪进行分析,器型号为MZ-4068。磨耗体积采用阿克隆磨耗仪测定,仪器型号为MZ-4061。

2、结果与讨论

2.1 HNBR的红外光谱

图 1 HNBR和NBR红外谱图Fig.1 ATR-FTIR spectra of HNBR and NBR

由图1我们可知,XNBR中在968 cm-1处的峰是由反1,4-聚丁二烯引起,在HNBR中反式1,4-聚丁二烯链段部分饱和,968 cm-1处峰位减弱;NBR中 918 cm-1峰对应 1,2-乙烯基单元,当HXNBR氢化率为 85%时 1,2-乙烯基单元总的氢就全部饱和,没有明显的918 cm-1峰;XNBR原胶中2922 cm-1以及2844 cm-1处峰高于HXNBR中同样位置的峰。同时,两张图中由碳碳双键伸缩振动引起的1641 cm-1峰的强度也有区别。另一方面,HXNBR中碳氢键饱和程度比较高,在724 cm-1处产生了-CH2-的摇摆吸收峰,非常明显,而XNBR中没有明显的724 cm-1。表明XNBR确实已被加氢,而且随着加氢度的提高逐渐饱和。另外,XNBR加氢后,在2237 cm-1处的-CN特征峰仍存在,在3500~3300 cm-1处未见胺类吸收峰,说明-CN没有被还原。经计算,加氢度为92%。

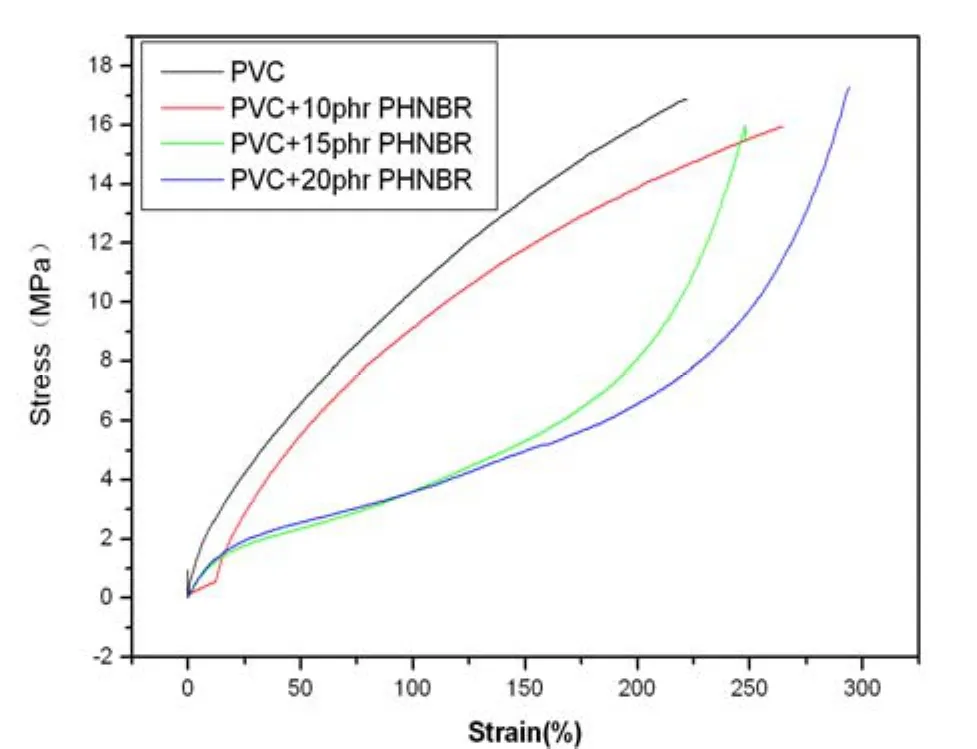

图 2 PVC/PHNBR应力-应变曲线Fig.2 Strain-stress curve of PVC/PHNBR

2.2 PVC/PHNBR复合材料的力学性能

图2 PVC/PHNBR应力—应变曲线。对比了加入10phr~20phr PHNBR后PVC的力学性能。结果显示,随着 PHNBR用量的增加,拉伸强度基本没有发生变化,但断裂伸长率有一定程度的增加,这是因为,氢化丁腈橡胶的韧性较强,加入后提高了基体的韧性。粉末橡胶的加入降低了PVC的模量,且曲线向“S”型发生转变,这是因为橡胶粒子模量低于PVC,在外力作用下,主要由PVC基体受力,受力截面上的PVC含量随着粉末橡胶的加入而降低,所以导致模量降低。

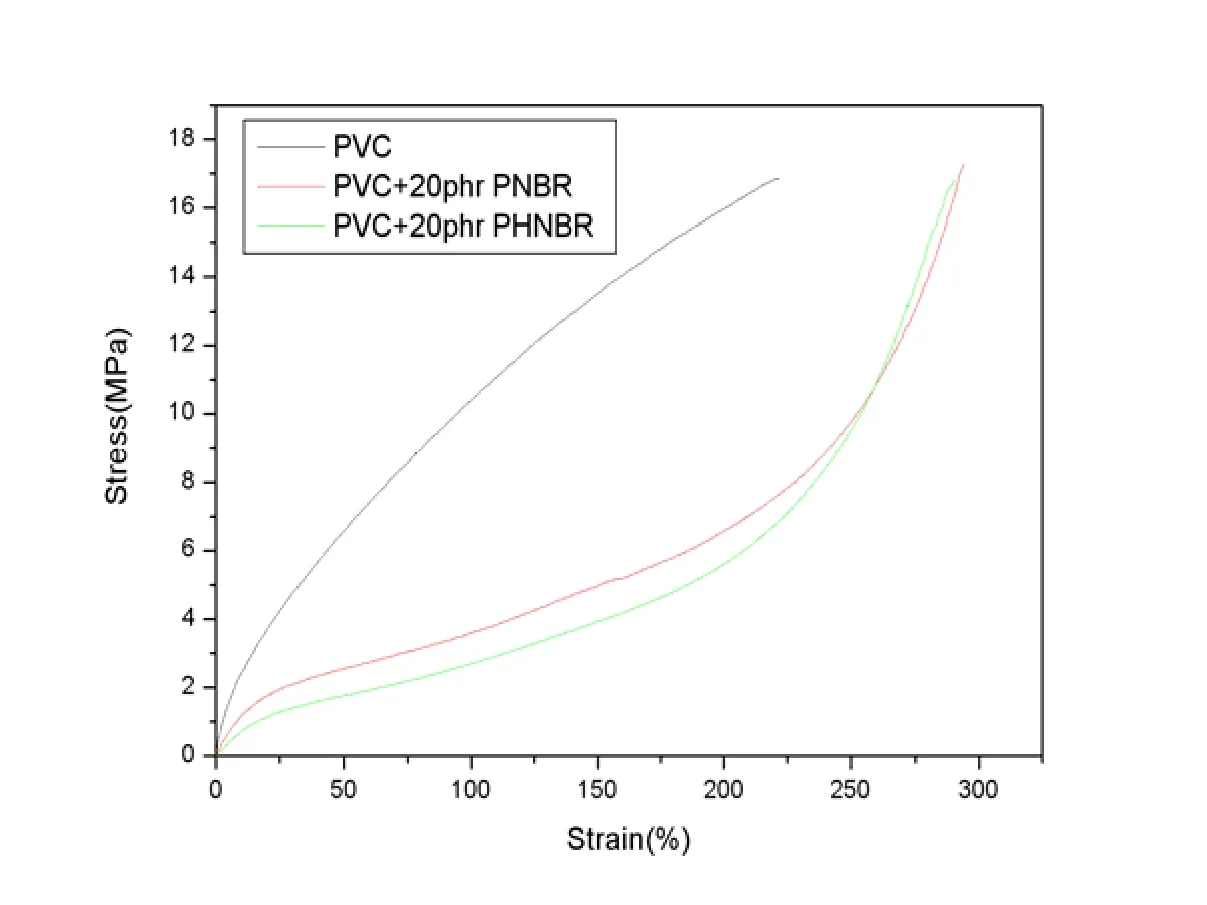

图 3 PNBR与PHNBR对PVC增强效果对比

2.3 PVC/PNBR复合材料的力学性能

PNBR 目前具有较为成熟的产品体系,本文选取 P8300牌号产品,与 PVC进行复合,对比PVC/PHNBR复合材料力学性能,试验结果如图3所示,复合材料的断裂伸长率增大而拉伸强度没有明显的提升。氢化丁腈橡胶的力学性能与丁腈橡胶差异不大,因此对拉伸强度的影响没有显著的差异。丁腈橡胶双键被填充后,分子链段的运动能力增强,分子链柔性增强,模量低于丁腈橡胶,因此,PHNBR/PVC复合材料的模量低于PNBR/PVC。

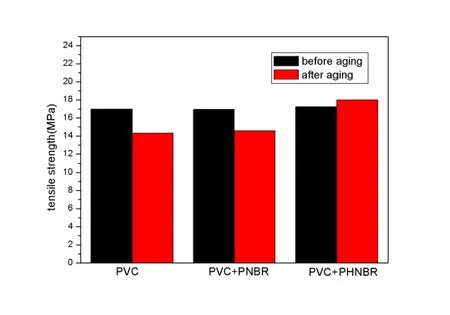

2.4 PVC/PHNBR耐老化性能

为了探索加入的粉末橡胶对基体 PVC的影响,我们将样条在150℃的烘箱中放置72h。老化前后的拉伸强度对比如图 4所示,老化后,PVC和PVC/PNBR的拉伸强度下降较大,变化率分别为14.5%和13.7%,而加入PHNBR的PVC老化后的拉伸强度变化程度最小,变化率为5.6%。这是因为NBR由于分子链上碳碳双键的存在,耐热耐老化性能较差,对PVC的耐热耐老化性能不能达到一个改善的作用,而通过乳液加氢的方法使分子链中大部分的碳碳双键达到饱和,HNBR有着优异的耐热耐老化性能。因此,PHNBR的加入对 PVC基体的耐热耐老化性能有一定程度的改善。

图 4 PVC/PHNBR老化前后拉伸强度对比Fig.4 Comparison of tensile strength before and after aging

2.5 PVC/PHNBR耐低温脆性

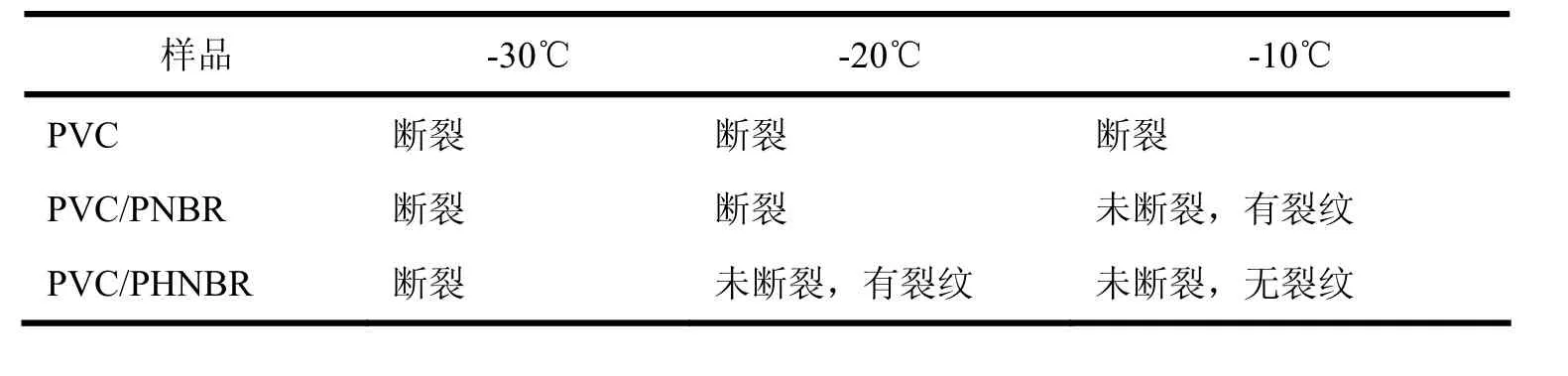

表 1粉末橡胶对PVC耐低温脆性的影响表1 Effect of powdered rubber on brittleness of PVC at low temperature

粉末NBR不仅分子链柔软,且分子链中含有大量的-CN,因此不仅可以改善PVC的耐油性,也可以改善它的低温性能。加入粉末橡胶后的耐低温脆性对比如表 1所示,PVC在-30℃至-10℃的环境下,样品在冲击下显示断裂,而加入粉末PNBR后在-10℃未断裂,但是有裂纹出现,耐低温脆性得到了较小幅度的改善;加入PHNBR后,在-20℃的条件下,样条未发生断裂,温度继续升高至-10℃,样条不仅未发生断裂,也未出现裂纹。加入 PHNBR后的 PVC耐低温脆性高于基体本身,也高于加入PNBR的PVC,这是因为丁腈橡胶和氢化丁腈橡胶的耐寒性都优于PVC,故耐低温脆性优于PVC。且氢化丁腈橡胶的脆性温度可达到-50℃,优于丁腈橡胶(-40℃),所以PVC/PHNBR的耐低温脆性优于PVC/PNBR。

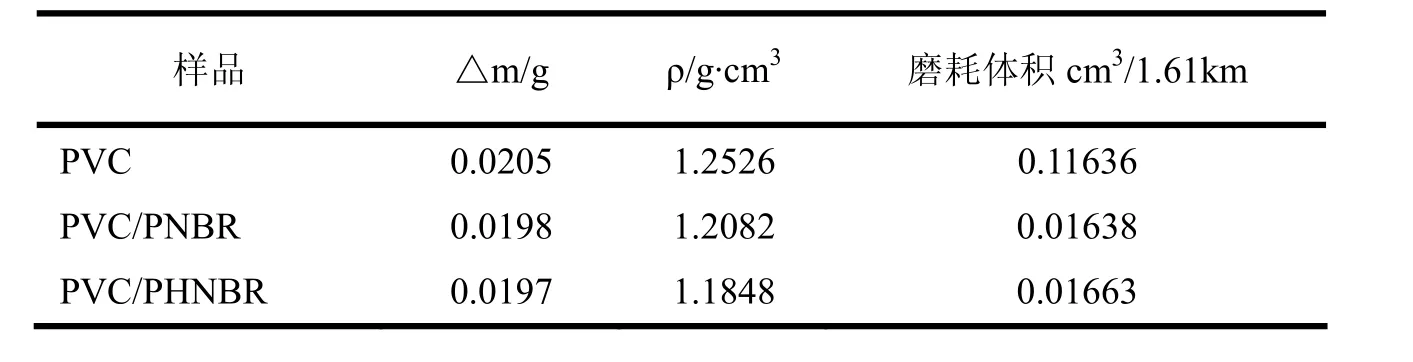

2.6 PVC/PHNBR耐磨性能

样品的干磨耗量如表2所示,三种样品之间的磨耗体积之间有一定的差异,PVC的磨耗体积为0.11636cm3/1.61km,加入粉末丁腈和粉末氢化丁腈后,磨耗体积有一定程度的降低,说明加入PNBR和PHNBR后,改善了PVC基体的耐磨性能。这也是由于PVC基体和PNBR和PHNBR良好的相容性导致的。

表 2粉末橡胶对PVC磨耗体积的影响Table 2 Effect of powdered rubber on abrasion of PVC

3 结论

本文验证了采用凝聚法制备的粉末氢化丁腈橡胶对PVC的改性效果,结果表明,随着PHNBR用量的增加,复合材料的的韧性被改善,断裂伸长率显著增加,模量降低。由于氢化丁腈橡胶优异的耐老化性能,复合材料的耐老化性能也有较明显的提升制备出PVC/PHNBR复合材料。树脂的耐低温脆性随着PHNBR的加入也得到了改善,降低到-10℃。