等温热压印法制备超疏水薄膜

李翰文, 吴大鸣, 刘 颖, 吴 丹, 马廷月, 高小龙

(1.北京化工大学机电工程学院,北京100029; 2.高分子材料加工装备教育部工程研究中心,北京100029)

0 前言

超疏水表面指对水的接触角达到150°以上的表面[1],因其具有极低的黏附性和极强的自洁净性能,因而在防污、防雪、防冰、减阻、抗腐蚀等领域有着广泛的应用前景[2-6]。超疏水表面的制备主要是通过化学修饰降低表面能和构筑微纳结构增加表面粗糙度这2个途径[7],目前常见的方法主要集中在溶胶 - 凝胶法、相分离法、阳极氧化法等化学或者电化学方法[8-11],这些方法由于工艺复杂、成型面积小效率低等缺点而难以在实际生产中推广[12]。等温热压印法是近年来新兴的一种微纳加工手段,具有成型精度好,成本低廉,成型面积大的优势,同时由于热压印温度选定在材料热变形温度附近,相比传统热压印温度明显降低,在压印过程中无需对模具进行升温降温,可以显著提高效率[13-14]。本文采用等温热压印法在PE塑铝复合薄膜上制备出超疏水表面,并对制品的表面形貌和接触角进行检测,研究了热压印压力、筛网目数、SiO2微球直径等条件对样品结构形貌和疏水效果的影响。该方法制备超疏水表面具有加工效率高、成本低廉的优点。

1 实验部分

1.1 主要原料

2 μm粒径疏水性SiO2微球,KS200C,南京天行新材料有限公司;

20 nm粒径疏水性SiO2微球,TSP-L12,南京天行新材料有限公司;

304不锈钢筛网,300、400、500目,上海怡翔不锈钢网厂;

PE复合薄膜(PE/铝箔),厚度0.3 mm,东莞市锐航塑胶材料有限公司;

聚碳酸酯(PC)片材,LM11,厚度0.25 mm,灵美新材料有限公司;

无水乙醇,北京市通广精细化工有限公司。

1.2 主要设备及仪器

微纳米热压印机,IHE-200A,自制;

扫描电子显微镜(SEM),HITACHI-S4700,日本电子株式会社;

接触角测量仪,DSA100,德国KRÜSS公司。

1.3 样品制备

将PE复合薄膜裁剪成5 cm×5 cm大小,用无水乙醇清洗烘干,去除表面污渍,将不锈钢筛网也裁剪成合适大小,清洗干净后晾干备用;

取塑料滴管吸取适量的SiO2微球粉末,喷洒到筛网表面,用毛刷反复涂刷筛网表面,将SiO2微球抹匀,确保SiO2微球完全填充到筛网网孔之中;

将均布了SiO2微球的筛网向下扣在PE复合薄膜表面,紧紧贴合,并在上下各垫一片0.2 mm的PC片作为保护垫片,放入热压印机压印位置;

设定相应的温度、压力和保压时间,启动热压印机,待压印完成后取出样品并脱模;取胶头滴管吸取适量纯水滴于样品表面,观察水滴在样品表面的形态;

传统热压印过程中,需要将聚合物基片与模具加热到一定温度进行保压,对于结晶型聚合物,一般需要加热到熔融温度(Tm)以上,脱模时为防止基片结构变形还需要将模具冷却到Tm以下开模。孙靖尧等[15]发现,在低于熔融温度或熔融温度附近热压印也可以保证足够的成型质量,同时不需要冷却即可脱模,此时热压印过程中模具可以保持等温,这个方法省去了低温脱模阶段,有利于缩短热压印周期,提高生产效率;本实验中选定92 ℃为PE复合薄膜的等温热压印温度,实验过程如图1所示。

图1 添加SiO2微球进行热压印的示意图Fig.1 Schematic diagram of hot embossing with SiO2 microspheres

1.4 性能测试与结构表征

SEM观察:扫描电压为20 kV,观察样品表面的形貌结构和SiO2微球的分布情况;

接触角测试:先将水滴的大小调整到5 μL,然后使其滴落在聚二甲基硅氧烷(PDMS)的表面,待水滴在PDMS表面的形状稳定后测量其接触角,每个样品随机选取3处进行测量,取平均值作为最终接触角数值。

2 结果与讨论

2.1 SiO2微球修饰PE复合薄膜的表面形貌及形成机理

筛网是一种具有筛选和过滤作用的工业用织物,其表面具有均匀而稳定的透气孔,具有编织精密,网孔规则,抗压强度高,耐高温耐磨损的优点。筛网拥有超出一般微结构模具的微结构阵列,同时成本低廉,因而可用于制备大面积的微结构表面。目前,市售筛网的规格已经标准化,其目数与孔径的关系如表1所示。

图2(a)、(b)为500目筛网刷涂SiO2微球后的SEM照片,可见其网丝的直径约为30 μm,网孔边长约为25 μm。如图2(b)所示,SiO2微球在经过喷洒并反复刷涂后,均匀的分散并附着在了筛网上。在热压印过程中,PE基体会受到筛网的挤压而发生变形,同时筛网上附着的SiO2微球转移到PE基体上,从而在PE基体的表层形成一种混合体系,如图3(a)、(b)所示。

表1 常见筛网目数与孔径的对应关系Tab.1 Correspondence between sifter size and aperture

放大倍数:(a)×200 (b)×500图2 刷涂有SiO2微球的筛网Fig.2 The sifter coated with SiO2 microspheres

放大倍数:(a)×300 (b)×3 000图3 样品表面的微米级结构Fig.3 Micron structure on the surface of the sample

图3(a)是热压印样品在300倍下的SEM照片,可以看出样品表面布满纵横交错的条状微米级沟槽结构,宽度约为30 μm,长度约为150 μm,尺寸和结构都与筛网基本一致,说明这些微米级结构是由于筛网压印而形成的。由于SiO2微球的存在,筛网网丝向PE基体中压入的阻力增大,压入深度较浅,因此刻痕主要是相互垂直且不连续的沟槽。图3(b)为图3(a)的局部放大图,可见在样品微米级结构表面上,大量2 μm粒径的SiO2微球在筛网留下的微米级结构上形成了特征尺寸更小的结构,这种二级复合结构广泛的分布在整个PE复合薄膜表面,极大地提高了表面的粗糙度,保证了样品的疏水性能。

在前人研究中,将SiO2微球压入的PDMS中也可以得到类似的表面结构[16],然而受限于PDMS较差的力学性能,SiO2微球压入的深度非常浅,且最多只能粘附一层,受到机械摩擦或者某些溶剂腐蚀时很容易脱落,因而失去了疏水的效果。而采用等温热压印工艺对PE复合薄膜进行压印就不存在这种问题。

SiO2微观直径,放大倍数:(a)2 μm,×3 000 (b)2 μm,×5 000 (c)20 nm,×30 000 (d)20 nm,×5 000图4 SiO2微球与基体的连接Fig.4 Connection of SiO2 microspheres to the substrate

图4(a)、(b)中可见,2 μm直径SiO2微球与PE基体之间的连接,在图4(a)中可以看见,基体的表层PE大幅度变形,SiO2微球在压力作用下嵌入其上。在筛网的沟槽状压痕结构的顶部,熔融的PE形成丝状将SiO2微球粘住,而在沟槽结构的侧面,大量的SiO2微球则镶嵌在PE基体的内部,并在表面留下空洞,如图4(b)所示。这说明SiO2微球并不是简单粘附在PE基体的表面,而是多层SiO2微球进入到PE表面,与PE基体形成混合体系。在热压印的压力作用下,SiO2微球大量嵌入处于基体表面软化的PE中,这些SiO2微球所产生的体积排除作用进一步挤压PE,使得二者互相渗透,形成一种稳定的混合体系,即图4(b)中的结构,脱模时,部分受到挤压来到表层的PE被筛网牵引拉伸,形成少量PE丝与筛网上残留的SiO2微球连接,构成了如图4(a)的结构。这种特殊的二级复合结构大大增加了PE薄膜表面的比表面积和粗糙度,同时使得SiO2微球与基体牢牢结合,不易脱落,即使有少数SiO2微球受到外力脱落,也有下一层的SiO2微球继续发挥疏水的作用,不至于直接暴露出基体材料而失去疏水效果。使用20 nm SiO2微球进行热压印的薄膜表面如图4(c)、(d)所示,可见PE基体表面被SiO2微球覆盖,受电镜放大倍数限制,无法清晰地观察到微球与PE形成了何种结构,因此尚不清楚二者如何连接。

2.2 热压印压力对样品表面形貌结构的影响

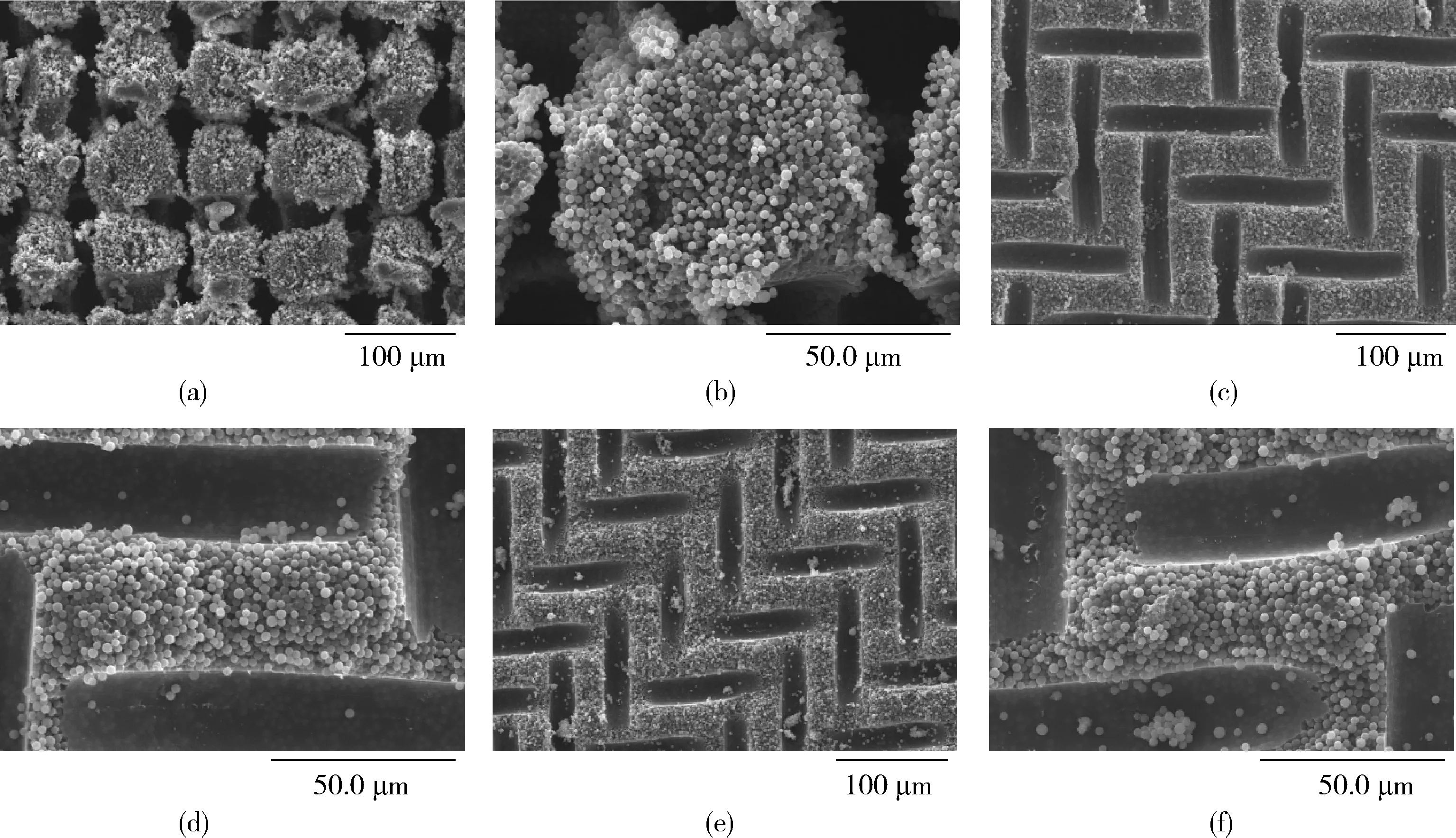

如图5所示是不同压力值下PE表面的形貌结构。图5(a)是压力为4 MPa时PE复合薄膜表面的形貌结构,可以发现此时筛网留下的刻痕很浅,长度也很短,基本在50 μm左右,网丝经线和纬线留下的痕迹甚至无法相交。图5(b)为8 MPa时PE复合薄膜表面的形貌结构,筛网留下的刻痕长度达到了100 μm以上,深度有所增加,经线和纬线留下的痕迹可以相互衔接,将PE薄膜表面分割成一个个长方形。图5(c)为压力为12 MPa时的形貌结构,可以看出PE表面的沟槽结构相当于前2个压力时有了非常明显的加深,PE薄膜表面的长方形凸起有了很明显的立体感。对比3张不同压力下的SEM照片,可以发现压力值对薄膜表面的微米结构有显著影响,压力越大,样品表面的微米级结构越深刻,粗糙度和比表面积也越大。

压力/MPa:(a)、(d)4 (b)、(e)8 (c)、(f)12图5 不同压力下薄膜表面的形貌结构和水的接触角Fig.5 The morphology of the surface of the film and the contact angle of water under different pressures

由接触角测试值可见,随着压印压力的上升,水的接触角也随之上升,制品的疏水性能随着表面形貌结构的加深而提高。

继续提高放大倍数,可以发现不同压力下得到的样品表面的个别位置会出现一些SiO2微球被PE熔体覆盖的现象。图6(a)为4 MPa时,此时模具压力较低,SiO2微球被覆盖的情况出现得非常少,覆盖的区域也很小,仅仅覆盖住4~5个SiO2微球。图6(b)为8 MPa时的SEM照片,被覆盖的情况增多,覆盖面积也增大,可以覆盖众多SiO2微球,图6(c)为压力12 MPa时的SEM照片,在个别压力集中区域甚至会出现几乎全部SiO2微球被PE熔体覆盖的情况。被覆盖的SiO2微球基本丧失了作用,因此这种情况会降低PE复合膜的疏水效果。出现这样问题是由于SiO2微球进入PE熔体之后的体积排除作用,原本处于底层的PE熔体会沿着SiO2微球之间的间隙一边与SiO2微球混合一边向上移动。在压力集中或过大的区域,PE熔体会渗透过所有SiO2微球并最终来到微球表面,冷却固化后就会将SiO2微球覆盖住。这说明了压力并非越大越好,而是存在一个适宜的范围。因此,保证适中的压力是解决这一问题的关键,合适的压力应该在8~12 MPa之间。

压力/MPa:(a)4 (b)8 (c)12图6 不同压力下薄膜表面出现的SiO2微球被覆盖的现象Fig.6 The phenomenon that SiO2 microspheres on the surface of the film are covered at different pressures

目数:(a)、(b)300 (c)、(d)400 (e)、(f)500图7 不同目数下薄膜表面微结构形貌(SiO2微球直径为2 μm) Fig.7 Surface microstructure morphology with different mesh numbers(SiO2 diameter 2 μm)

2.3 筛网目数和SiO2微球直径对样品表面形貌和疏水性能的影响

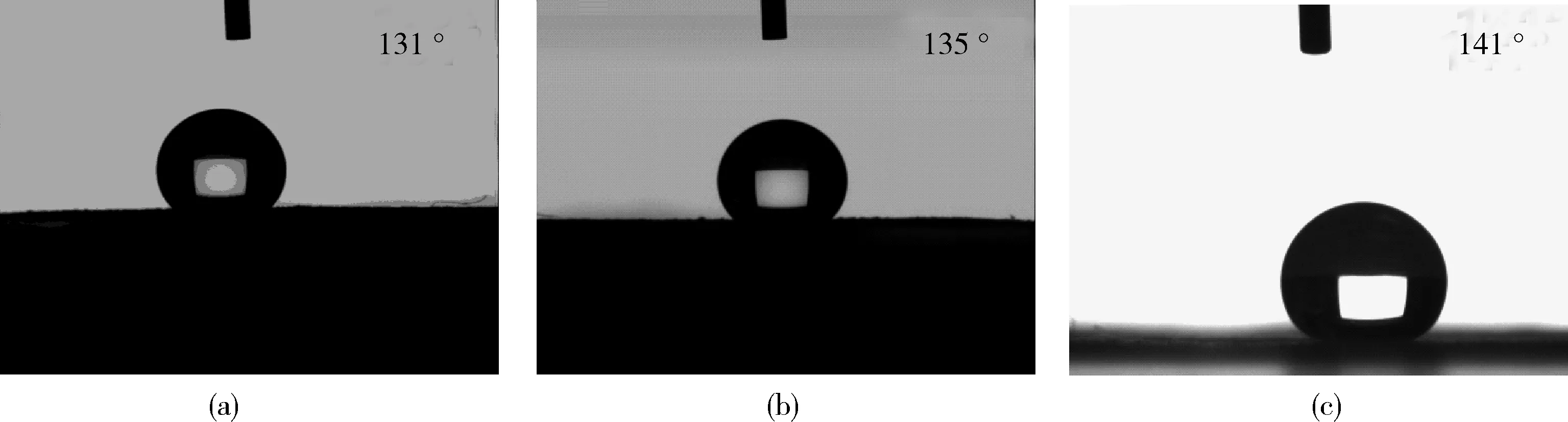

图7(a)为300目筛网压印得到的形貌结构,可以看出此时PE复合薄膜表面在筛网的作用下形成了一组组的网格状结构,边长在60~80 μm之间,方块之间是宽度约30 μm的沟槽。从图7(b)的进一步放大图像中可以看出,在网格状凸起结构的顶面上被直径2 μm的SiO2微球完全覆盖。图7(c)、(d)为不同倍数下400目筛网压印样品的表面形貌的照片。图7(c)中可以看出,此时由于筛网网孔的减小,400目筛网压出的痕迹不再是网格状,而是呈相互垂直的长方形状,其长度约为100 μm,宽度约为50 μm。在图7(d)的进一步放大的照片中可以看出SiO2微球都集中与长方形凸起的表面,在微结构的沟槽中由于压力集中,SiO2微球完全被PE覆盖。图7(e)、(f)为500目筛网压印样品的表面形貌的照片,其表面微结构的形状与400目样品非常相似,只是长方形凸起结构的形状变得更加细长,其长度约120 μm,宽度约40 μm。3组样品对水的接触角如图8所示。

目数:(a)300 (b)400 (c)500图8 筛网目数对接触角的影响(SiO2微球直径2 μm)Fig.8 Effect of mesh on contact angle (SiO2 diameter 2 μm)

同样的情况也出现在20 nm SiO2微球的样品中。如图9所示,分别为300、400、500 目筛网涂布20 nm SiO2微球后进行热压印的样品。可以发现,300 目的样品表面依旧是网格形的微米级凸起结构,而400目和500 目样品呈现的是长条形的凸起,且凸起的高度相比300 目样品的较低。放大到50 000倍后,可以看出此时样品表面布满了20 nm的SiO2微球,在沟槽结构里也能观察到部分SiO2微球的分布。相比添加2 μm SiO2微球进行热压印的样品,20 nm SiO2微球的薄膜表面的结构深度有所降低,说明添加SiO2微球的粒径越小,筛网的刻痕就越浅。3组样品对水的接触角如图10所示。

目数:(a)、(b)300 (c)、(d)400 (e)、(f)500图9 不同目数下薄膜表面微结构形貌(SiO2微球直径为20 nm)Fig.9 Surface microstructure morphology with different mesh numbers (SiO2 diameter 20 nm)

目数:(a)300 (b)400 (c)500图10 筛网目数对接触角的影响(SiO2微球直径20 nm)Fig.10 Effect of mesh on contact angle (SiO2 diameter 20 nm)

(a)未经加工的PE复合薄膜 (b)经热压印后的PE复合薄膜图11 热压印前后水滴接触角对比Fig.11 Comparison of water contact angle before and after hot embossing

结合图8、图10可见,经过相同目数筛网压印,20 nm SiO2微球所制备的样品接触角相比2 μm SiO2微球的样品分别提高了14 °、14 °和10 °,这证明了在固体表面的微 - 纳米复合结构中,次级结构的尺度对接触角的影响更显著。而由相同SiO2微球制得的样品,其疏水性能随着筛网目数的增加而提高。其中由500目筛网和20 nm SiO2微球制备的制品对水的接触角超过了150°,如图11所示,与未经加工的PE复合薄膜相比,对水的接触角有了显著的提高,并且达到了超疏水表面对接触角的要求。

同时对样品的滚动角进行了测量,测量结果发现添加了SiO2微球的PE薄膜表面获得了极低的滚动角。结果如图12所示。可见水滴落到PE复合薄膜表面后无法稳定停留,在0.2 s之内就迅速滚落,且滚动角度小至1 °,证明了这种表面具有非常好的疏水性能和自清洁性能。

时间/s:(a)0 (b)0.06 (c)0.09 (d)0.12图12 液滴在样品表面的滚动情况Fig.12 The rolling of water droplets on the surface of the sample

2.4 制品对机械摩擦的耐候性

如图13所示,使用自制的简易摩擦装置,将样品有微结构一面朝下置于海绵上,用质量为500 g的重物压住往复摩擦50次,随后对制品的表面微结构形貌和水滴接触角进行了检测,以验证制品对机械摩擦的耐候性。图14、图15分别为经过摩擦后的制品在SEM下的表面形貌结构和接触角。

图13 简易摩擦装置示意图Fig.13 Schematic diagram of the simple friction device

SiO2微球直径:(a)2 μm (b)20 nm图14 摩擦后制品的表面形貌结构Fig.14 Surface topography of the sample after rubbing

SiO2微球直径:(a)2 μm (b)20 nm图15 摩擦后制品对水的接触角Fig.15 Contact angle of the sample after rubbing

由图14可见,经过摩擦之后,2 种样品表面的微结构都受到了明显的破坏。由图15中的接触角数值可以看出,经过摩擦之后,2 μm SiO2微球制得的样品对水的接触角由141 °下降到121 °,下降了20 °,20 nm SiO2微球样品接触角为144 °,仅仅下降了7 °。这说明20 nm SiO2微球制得的样品对机械摩擦具有更好的耐候性。

3 结论

(1)以刷涂有SiO2微球的筛网作为模具进行热压印,可以在PE塑铝复合薄膜表面构筑出具有良好疏水效果的二级复合微结构,样品对水的接触角超过150 °,滚动角低至1 °,达到超疏水的标准;

(2)在热压印过程中,SiO2微球会与PE基体形成复合体系,使得SiO2微球与基体的连接更加稳定;

(3)增加热压印压力可以增大微米级结构的深度,但是过大的压力会导致SiO2微球被PE覆盖,合理的压印压力应在8~12 MPa之间;

(4)减小SiO2微球的粒径可以进一步提高接触角数值。