CO2在聚乳酸中的溶解和扩散行为研究

余科松, 倪敬越, 周洪福, 王向东*, 密建国

(1.北京工商大学材料与机械工程学院,北京100048; 2.北京化工大学化工学院,北京 100029)

0 前言

聚乳酸是一种由可再生的天然资源经发酵、聚合而成的生物降解材料[1]。聚乳酸微纳孔泡沫由于其质轻,力学性能高、隔热、隔音性能好[2-3],并且具有环境友好性及生物相容性,近年来受到了研究者的广泛关注,并且有望替代传统石油基聚合物在食品包装、生物医药等领域中的应用[4]。

制备具有纳微孔的聚乳酸泡沫,在降低泡孔直径的同时保证较大的泡孔密度,是目前研究的难点。这需要在发泡过程中的气泡成核阶段,能在极短的时间内产生足够量级的气泡成核点,并且在气泡增长阶段,体系内能够有适当的阻力限制住泡孔的增长。对于超临界CO2作为发泡剂的物理发泡过程,CO2在聚乳酸中的溶解度是影响最终成核点数的关键因素之一,另一方面,低温有利于限制泡孔的增长过程,因此研究较低温度下CO2在聚乳酸中的溶解度是研究和制备具有微纳孔结构的聚乳酸泡沫的基础[5]。本文采用统计力学的密度泛函理论,建立了CO2在聚乳酸中的溶解度计算理论模型,并利用非原位重力法测定了CO2在聚乳酸以及在聚乳酸/PBAT合金中的溶解度及扩散系数。

1 实验部分

1.1 主要原料

聚乳酸,2003D,美国Natureworks公司;

PBAT,C1200,德国BASF公司;

CO2,纯度>99 %,市售。

1.2 主要设备及仪器

密炼机,XSS-300,上海科创橡塑机械设备有限公司;

鼓风干燥箱,DHG-9245,上海一恒科技有限公司;

差示扫描量热仪(DSC),Q100,美国TA公司;

高精度电子天平,德国Sartorius公司;

超临界CO2间歇发泡装置,自制。

1.3 样品制备

将聚乳酸和PBAT分别放入干燥箱中,并于60 ℃下干燥10 h,以防止加工过程中原料发生降解;将聚乳酸和PBAT按照表1所示份数比称重后通过密炼机在190 ℃下熔融共混,转速为60 r/min,时间为10 min,再将共混物材料在190 ℃下热压制成直径15 mm、厚1 mm的圆形薄片样品备用。

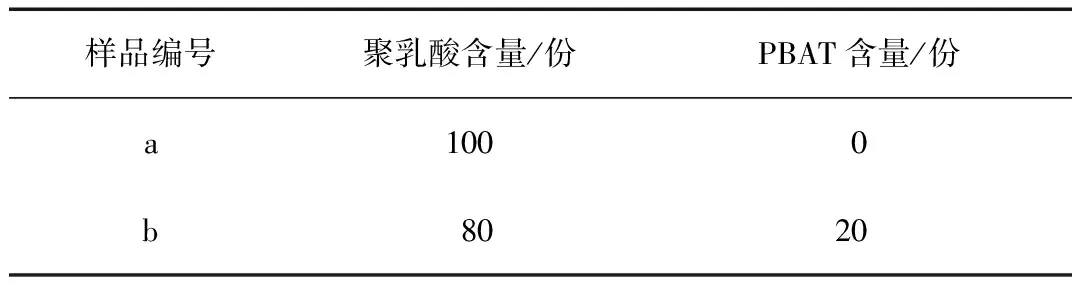

表1 实验样品配方Tab.1 Experimental formula of samples

1.4 性能测试与结构表征

DSC分析:采用氮气气氛,快速升温到190 ℃,保持5 min消除热历史,之后以10 ℃/min的冷却速率降温至40 ℃得到降温结晶曲线,再以10 ℃/min的加热速率升温至190 ℃,得到升温熔融曲线;

非原位重力法溶解度测定:将样品称重(Mi)后置于高压釜中,注入CO2,在一定温度和压强下浸泡;经过浸泡时间(T)之后,快速泄压,并开始记录解吸附时间(td),将样品迅速取出后放于高精度的电子天平上测量样品质量(Mi)并记下对应时间,之后每隔相同时间记录一次(5 s),测量10 min内的经过浸泡的样品的质量随时间的变化;

(1)

式中Dd——扩散系数

k——拟合得到的直线斜率

d——样品厚度

Mgas,0——拟合得到的直线在y轴上的截距

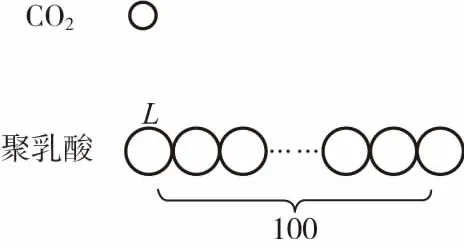

DFT理论溶解度计算:为方便计算,将CO2分子和聚乳酸的单体L都粗粒化为球,其中聚乳酸分子链由100个L球连接而成(如图1所示),相关Lennard-Jones力场参数直接取自参考文献[7-8],其中CO2的σCO2=3.66Å,εCO2/kB=235.56K;聚乳酸链段的σp=4.7Å,εp/kB=481.12K;

图1 粗粒化CO2和聚乳酸分子示意图Fig.1 Schematic diagram of coarse-grained CO2 and PLA molecular

对于CO2/聚乳酸体系,其巨势Ω表示为:

(2)

其中,α表示CO2(编号1)或者聚乳酸L单体(编号2),ρα(r)为局部密度分布,F[ρ1(r),ρ2(r)]为Helmholtz自由能,具体表示为:

F[ρ1(r),ρ2(r)]=Fid[ρ1(r),ρ2(r)]+

Fhs[ρ1(r),ρ2(r)]+Fatt[ρ1(r),ρ2(r)]+Fchain[ρ2(r)]

(3)

分别代表理想气体,硬球排斥[9-10]、色散吸引[11]、以及聚乳酸链的链接性[12]对体系自由能的贡献;

当体系达到溶解平衡时,体系巨势为最小值,平衡密度满足:

(4)

将式(2)和(4)联立进行Picard迭代,使得新旧密度差小于1.0×10-4,可以得到平衡时的密度分布以及溶解度(质量分数)。

2 结果与讨论

2.1 聚乳酸以及聚乳酸/PBAT合金的结晶行为

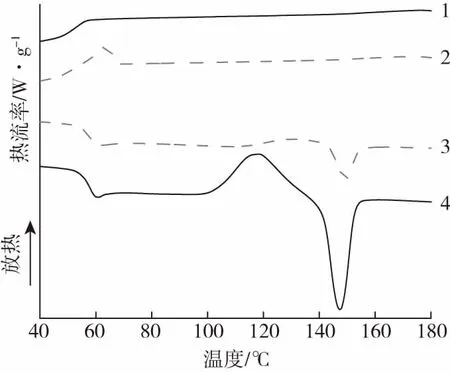

图2是聚乳酸以及聚乳酸/PBAT合金的10 ℃/min升降温DSC曲线。从图2可以看出,当以10 ℃/min的速度从高温降温时,聚乳酸的结晶峰并不明显。而以同样速度的升温,在聚乳酸的玻璃化转变温度之后,由于链段开始运动,之前降温过程来不及形成结晶的部分会逐渐开始结晶,于是在115 ℃附近出现了较为明显的冷结晶峰,由于结晶的存在会对溶解度产生一定的影响,为了方便后面的DFT理论计算,同时也为了获取较低温度下聚乳酸溶解度,为制备纳孔聚乳酸泡沫做准备,研究的温度区间设定在冷结晶之前,该状态下,聚乳酸可以近似认为是无定型聚合物。

1—聚乳酸,降温曲线 2—聚乳酸/PBAT,降温曲线3—聚乳酸/PBAT,升温曲线 4—聚乳酸,升温曲线图2 聚乳酸、聚乳酸/PBAT合金的DSC曲线Fig.2 DSC curves of PLA and PLA/PBAT blend

从聚乳酸/PBAT合金的DSC曲线可以看到一个降温结晶峰,该峰为PBAT的结晶峰,而在升温过程中,聚乳酸原本的冷结晶峰也消失了,说明加入PBAT会阻碍聚乳酸的冷结晶的形成。

2.2 溶解度与扩散系数的测定与分析

2.2.1 溶解度温度区间的选定

(3)记录所想。读课文时,要大胆质疑,并在自己不懂的地方打上问号,还要将自己的感想记录在书上,为上课做准备。

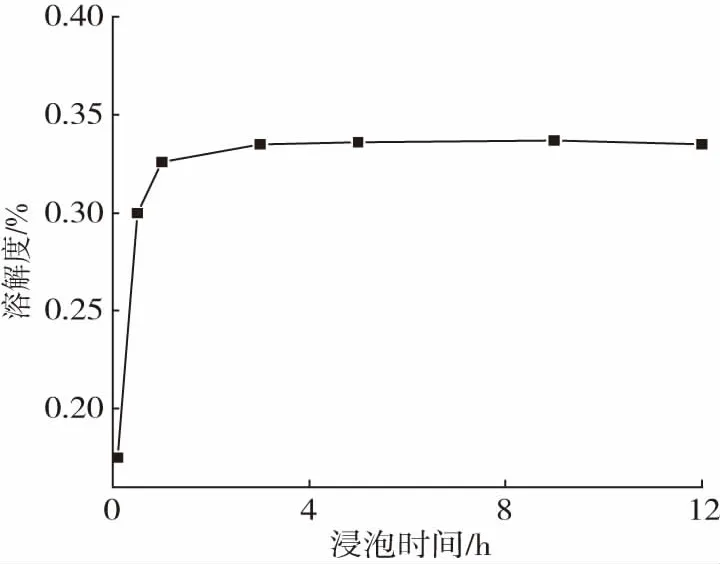

为了得到实验温度和压力下CO2在聚乳酸中的溶解度数值,首先得确保CO2在浸泡时间内能在聚乳酸内达到溶解平衡的状态,因此测定了对应温度和压力下、不同浸泡时间溶解的CO2量。图3列举了其中35 ℃、20 MPa下,CO2在聚乳酸中溶解量随浸泡时间变化的趋势图。从图中可以看出,在2 h以内CO2溶解量随着时间的增加而急剧增大,在浸泡3 h之后溶解量随时间的变化趋势开始趋于平缓,4 h之后其溶解量基本不再发生变化。因此为了保证体系达到饱和以便更准确地反映CO2在聚乳酸中的溶解度,本文所采用的非原位重力法测溶解度的浸泡时间均设为10 h。

图3 35 ℃下CO2在聚乳酸中的溶解质量分数随浸泡时间的关系Fig.3 The mass fraction of CO2 in PLA of against saturation time at 35 ℃

2.2.2 溶解度的DFT模拟计算与实验结果分析

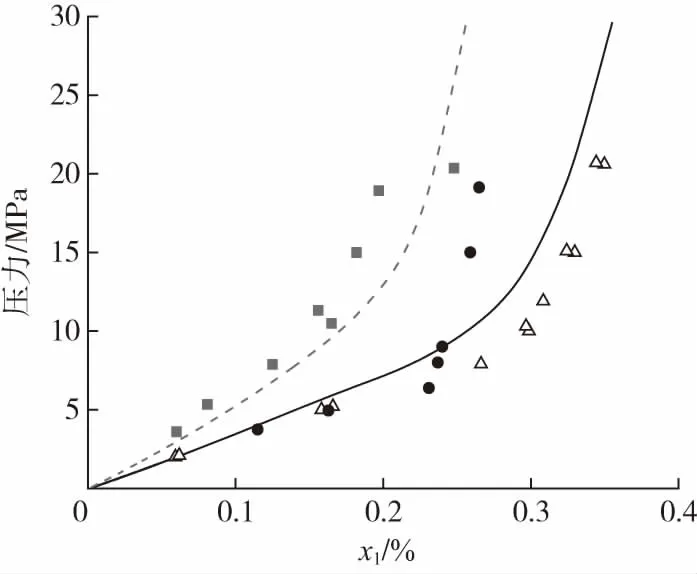

温度/℃:—— 、●、△—35 、■—60图4 不同温度下CO2在PLA 中溶解质量分数与压力的关系曲线Fig.4 The pressure-component curves of PLA

图4中,曲线代表DFT模拟计算的结果,实心离散点代表非原位重力法测得结果,空心离散点代表文献报道磁悬浮天平测量结果[13]。从图中可以看到,随着压力的增加,溶解度单调递增。在溶解过程中,CO2会首先占据聚乳酸基体中的自由体积,因此低压下随着压力的增加,CO2的溶解度迅速上升。10 MPa之后,CO2已经基本占据聚乳酸内的自由体积,随着压力的增加,越来越多的CO2分子被迫进入聚乳酸分子链之间,溶解度随压力的增长幅度开始减少,但由于CO2的增速作用促进链段运动,因此溶解度仍然会继续增长。当压力较高时,溶解度的变化幅度开始趋于平缓。

将非原位重力法测得的实验值同磁悬浮天平测的数据以及DFT模拟计算得到的溶解度进行比较,发现在15 MPa之前三者得到的溶解度之间的差值在10 %左右,直到20 MPa的时候,模拟值和磁悬浮天平测得数据仍然较为接近,而非原位重力法测得的数值开始和前两者出现偏差,其值相比于前两者更低。结果表明通过DFT计算可以定量表述不同温度和压力下CO2在聚乳酸内的溶解度。非原位重力法在低于15 MPa下可以得到和磁悬浮天平相近的溶解度数据。

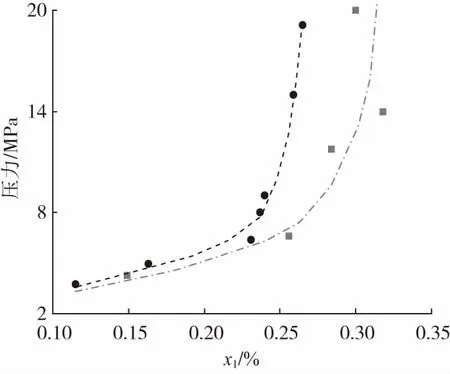

■—聚乳酸/PBAT ●—聚乳酸图5 实验测得聚乳酸以及聚乳酸/PBAT合金的压力 - 溶解度曲线Fig.5 The pressure-component curves of PLA and PLA/PBAT blend gain by ex situ gravimetric method

聚乳酸中常常会加入第二相进行增韧改性,因此在研究了纯聚乳酸的溶解度性能之后,又对聚乳酸/PBAT合金体系的溶解度进行研究。从图5中可以看出,CO2在聚乳酸/PBAT合金中的压力-溶解度曲线变化趋势和在纯聚乳酸中的类似,加入PBAT之后,CO2在基体中的溶解度有一定的提升。这是由于PBAT和聚乳酸之间相容性较差,存在大量的相界面,这些相界面有利于产生CO2的富集。另外,这些相界面的存在同时也有利于降低气泡成核过程中的临界成核半径,促进气泡的形成。通过前面的研究[14]可知,聚乳酸/PBAT合金可以通过超临界CO2发泡形成泡孔致密的微孔泡沫,这也是与其较高的溶解度、较多的相界面密不可分的。但由于PBAT为结构复杂的共聚物,再加上聚乳酸/PBAT共混物存在部分互溶区域,故通过DFT计算CO2在聚乳酸/PBAT合金体系溶解度较为困难。

通过上面的研究可以得知,DFT可以用于CO2在纯聚乳酸中溶解度的定量计算,该方法可以快速得到不同温度和压力下的溶解度,但对于存在多相互溶的体系计算较为困难。非原位重力法测定溶解度相比于磁悬浮天平,对实验条件的限制少,其相比于理论计算而言适用体系更为广泛(可以是纯物质也可以是存在互溶的多相共混物),但其在较高的压力区域测定的结果较之前两者偏低。即便高压部分不够准确,但是非原位重力法测得的数据仍可以提供横向对比的作用,用于研究添加剂对体系溶解度的影响。

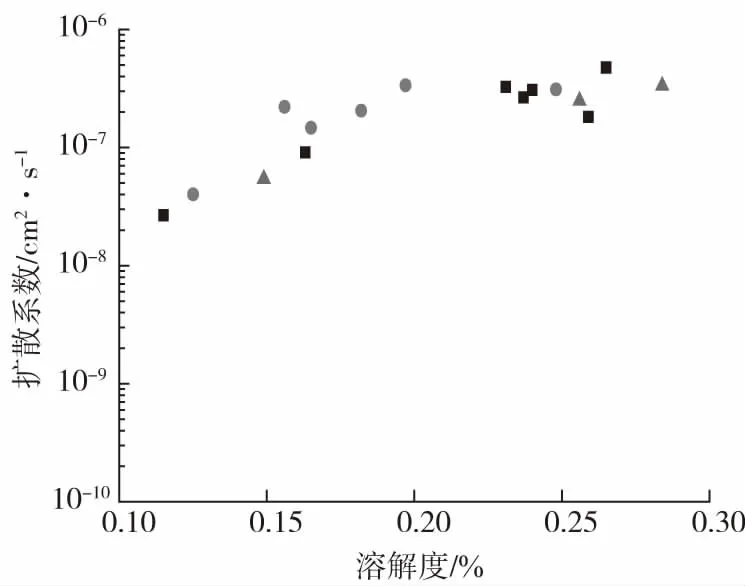

图6是扩散系数和CO2在聚乳酸或聚乳酸/PBAT合金内的溶解度的关系图。由实验结果可知,低溶解度下扩散系数较小,较高溶解度下扩散系数随溶解度变化不大,这是因为该曲线是通过解吸附过程得到的扩散系数,同一温度下,溶解度高的对应饱和压力高,浓度梯度大,故而扩散系数大。对比不同温度下CO2在聚乳酸中的扩散系数可知35 ℃和60 ℃扩散系数相差不大,这是因为温度比较低,此时CO2对扩散系数的影响更大,而此时温度的影响较小。另外,对比聚乳酸和合金的扩散系数发现,加入20份的PBAT对CO2在聚乳酸酸中的扩散影响也很小。

■—聚乳酸,35 ℃ ●—聚乳酸,60 ℃ ▲—聚乳酸/PBAT,35 ℃图6 扩散系数与溶解度的关系Fig.6 The curves of diffusion coefficient-solubility

3 结论

(1)通过DFT理论定量计算CO2在聚乳酸内的溶解度。通过实验结果证明了该模型能较为准确的预测不同温度和压力下的溶解性能;

(2)非原位重力法在低压下(15 MPa)具有较高的准确性,该方法对实验条件限制小,能测量不同体系下的溶解度数据;

(3)聚乳酸/PBAT合金相比聚乳酸具有更高的CO2溶解度,而对其扩散系数影响不大。