SCP一体机推煤机构布置形式引起塌饼的机理分析

高 英,岳俊泽,常晨雨,郭 彬,韩 刚

(太原科技大学机械工程学院,太原 030024)

随着世界经济高速发展,钢铁需求和产能快速增加,带动焦化产业的持续发展,我国是焦炭生产大国,产量居世界第一。为了实现可持续发展的战略目标,先进、环保的炼焦工艺,拥有自主知识产权的焦化设备是实现向焦化强国转型的必由之路。其中,捣固炼焦工艺,无论从节约资源和清洁生产,还是提高生产效率和焦炭质量等方面都存在巨大的优势[1-2]。

捣固炼焦工艺过程中,捣固煤饼在推送进入焦炉时存在塌饼的现象,对生产具有很大的影响。塌饼的原因很多,其中最主要的是由煤的配比及含水率引起的塌饼和推煤机构引起的机械式塌饼。SCP捣固装煤车推煤机构的布置形式,在很大程度上影响链式推送系统的运行稳定性,本文通过对6.25 m侧装煤捣固装煤推焦SCP一体机推煤机构动力学分析,探究其对机械式塌饼的影响因素。

1 SCP捣固装煤车推煤机构简化及建模

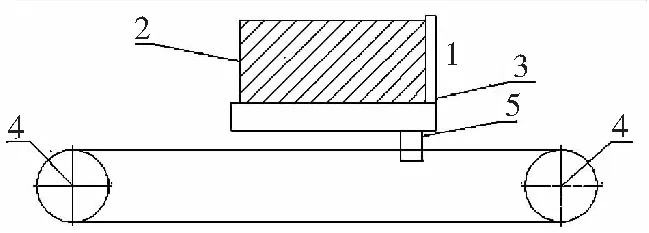

6.25 m捣固焦炉SCP机主要设有煤料的储运装置、捣固装置、走行装置、装煤装置、推焦装置、炉门启闭与清扫装置、密封与吸烟等。装煤装置中链式推煤机构是装煤工艺的核心设备[3-4],工作时,捣固煤饼放置在托煤底板上,托煤底板可沿导轨滑动,在托煤底板的下方有一个连接销耳与链条通过销轴联接,结构示意如图1.

1.后挡板;2.煤饼;3.托煤底板;4.链轮 5.101、102链节与底板栓接部分。

图1 托煤底板链接简易图

Fig.1 Schematic of coal floor link

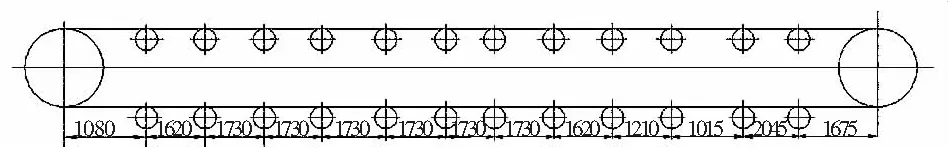

驱动可以分别布置于两端的链轮,牵引链为板链结构,每一个链节的运动方式相同,可视为一个整体,整根链条不均匀分布有26个支撑滚轮,图2所示为各支撑位置。表1和表2分别为链节和链轮参数。

图2 各支撑位置

Fig.2 Each supporting position表1 链节主要参数

Tab.1 Parameters of chain link

链节距/mm滚子外径/mm销轴直径/mm内链接内宽/mm内链节外宽/mm内链板高度/mm20988585155160

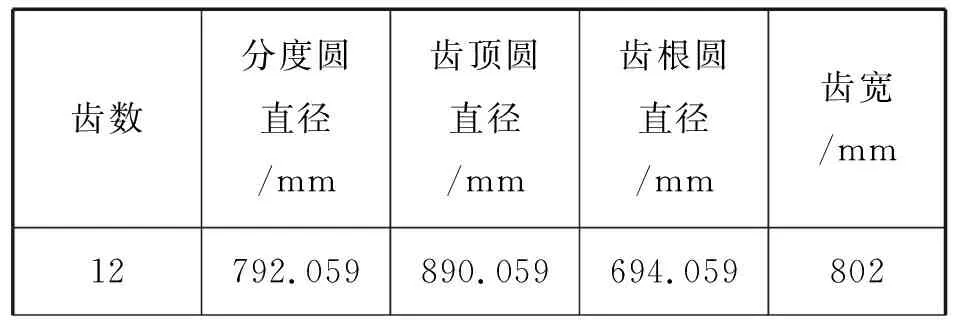

表2 链轮主要参数

Tab.2 Parameters of chain wheel

齿数分度圆直径/mm齿顶圆直径/mm齿根圆直径/mm齿宽/mm12792.059890.059694.059802

根据各数据基于Solidworks三维建模软件对链传动实体建模[5],链轮中心距为20 m,如图3所示为链传动系统虚拟装配体模型。

图3 链传动系统虚拟装配体

Fig.3 Virtual assemblyof chain drive system

2 基于ADAMS对输送链动力学分析

ADAMS软件是目前虚拟样机技术CAE最重要的组成部分,是世界上使用范围最广,最出色的的机械系统仿真分析软件。下文将基于ADAMS软件分别对输送链前后驱动情况动力学分析。

将上文中使用Solidworks软件建好的链传动模型转换为中间格式导入到ADAMS中,使用Model verify模块检验模型的正确性,重新定义模型材料、质量,使用宏命令添加各接触关系及约束,接触力关系分别为链节之间、链节与链轮之间、链节与支撑间,链节间为连续接触,链轮与链节间、链节与支撑间为间断接触;约束分别为主从动链轮与大地之间、内链节与外链节之间的旋转副(Joint:Revolute)[6-7].

2.1 紧边受力分析

要分析输送链动力特性,首先要对其紧边的受力情况进行分析。其受力情况如下:

式中:F1(t)为有效圆周力;F2(t)为链条克服下垂引起的张力;Fm(t)为链条带动煤饼水平加速度产生的力;Fc(t)为离心力引起的张力;FL(t)为从动链轮角加速度产生的力;Fd(t)为其他附加动载荷;f(t)为链条与支撑产生的摩擦力。

2.2 前后驱动下101链节在X轴方向位移对比分析

分析托煤底板的结构,底板在导轨上滑动,煤饼的质量很大,底板整体不会随链条上下摆动,所以链传动横向振动对塌饼现象影响的可能很小,本文主要对纵向振动做研究。通过大量现场数据采集,可以得出塌饼现象主要发生在启制动时期,这是由于此时间段多边形效应及啮合冲击产生的振动最大。在其他条件相同的情况下,比较前后驱动形式下101链节在X轴方向的加速度波动曲线。图3所示为后部驱动形式下的101链节在X轴方向加速度曲线局部放大图;图4所示为前部驱动形式下的101链节在X轴方向的加速度波动曲线局部放大图。

图4 后部驱动下101链节在X轴方向加速度波动曲线局部放大图

Fig.4 The partially enlarged acceleration fluctuation curve of rearwardly driven 101-link in the X-axis direction

图5 前部驱动下链节101在X轴方向的加速度波动曲线局部放大图

Fig.5 The partially enlarged X-axis acceleration fluctuation curve of the front drive subrack 101

对图4、图5分析比较,101链节在后驱状态下X轴方向的加速度波动曲线,在加速启动过程中,101链节突然受到很大的啮合冲击力,在曲线图Y轴方向的位置急剧变化,0.07 s内从Y轴起始位置-254.943 m加速移动到波峰58.776 m,之后由于链条的张力作用急速回调,在0.119 s内回调达到波谷-53.567 m,之后反复上下波动,在1.804 s基本趋于平稳;前驱状态下运行情况与后驱基本相同,但波动次数要明显增多,在受到突然的冲击力后,101链节在0.18 s时间内从起始位置加速运行到18.05 m,之后由于链条张力作用回调,并反复运行,在0.619 s内达到波谷-76.304 m,紧接着在1.722 s达到波峰48.798 m,之后反复不规则上下波动,在2.345 s趋于平稳。对比情况如表3所示。

表3 前后驱动状态下101链节在Y轴方向的位移波动比较

Tab.3 The comparison of Y-axis displacement fluctuation of driving conditions before and after 101 link

对比项前驱后驱加速启动状态波峰值48.798 m58.776 m波谷值-76.304 m-53.567 m波动值19.8017.06相对波动次数多适中

2.3 前后驱动状态下101链节在X轴方向的速度波动曲线对比分析

如图6所示,为后部驱动状态下101链节在X轴方向的速度波动曲线图;图7为前部驱动状态下101链节在X轴方向的速度波动曲线图。

图6 后部驱动状态下101链节在X轴方向的速度波动曲线图

Fig.6 The graph of X-axis velocity fluctuations rear drive condition 101 link

图7 链节101在X轴的速度波动曲线

Fig.7 The X-axis curve of velocity fluctuations of 101 link

对图6、图7作比较,后部驱动状态下101链节在加速启动过程中,由于突然受到一个很大的冲击力立刻以1.681 m/s的波峰速度反向转动,紧接着以-1.347m/s的波谷速度正向转动,差值为3.028 m/s;而前驱状态下此数据分别为1.135 m/s和-0.407 m/s,差值为1.542 m/s.前后驱匀速状态下波动值分别为为0.226、0.245 m/s.对比如下表4所示。

表4 前后驱动状态下101链节在X轴方向的速度波动曲线对比

Tab.4 The contrast of X-axis speed fluctuation curves of driving conditions before and after 101 link

对比项前驱后驱加速启动状态波峰值1.135 m/s1.681 m/s波谷值-0.407 m/s-1.347 m/s差值1.542 m/s3.028 m/s匀速运行状态波动值0.226 m/s0.245 m/s

2.4 前后驱动状态下从动链轮Z轴方向的角速度曲线对比分析

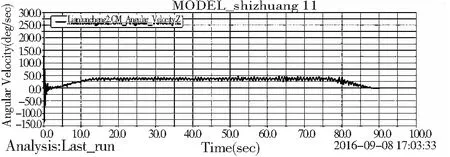

如图8所示为后部驱动状态下从动轮角速度波动曲线图;图9所示为前部驱动状态下从动轮角速度波动曲线图。

图8 后部驱动状态下从动轮角速度波动曲线图

Fig.8 The angular velocity fluctuation curves of driven wheel under the rear drive

图9 从动链轮在Z轴的角速度变化曲线图

Fig.9 The Z-axis angular velocity curve of driven sprocket

将图8、图9做对比,后部驱动状态下从动轮在加速启动过程中,由于突然受到链条带给他的冲击力,立刻以很大的加速度在0.2 s的时间内反转,角速度达到-217.925 d/s,接着以比初始加速度大近一倍的加速度逆转,在0.1 s内达到129.963 d/s,之后反复复制这个过程,并逐渐稳定下来;而驱动轮为前驱的与后驱状态下运行情况相反,在受到冲击力后先以更大的加速度在0.073 s内加速到256.613 d/s,接着以相对较小的加速度逆向转动,在0.11 s内加速到-124.525 d/s,之后同样反复这个过程,直到平稳运行,但是后驱在反复这个过程的时间和次数都要明显大于前驱。在匀速运行阶段,通过对两幅图做对比,我们可以很明显的观测到后驱运行不平稳性要远远大于前驱,由于受到多边形效应和周期性的啮合冲击引起的动载荷的影响而产生的角速度周期性波动中,后驱状态下波峰和波谷在数量和量值方面都大于前驱,前驱运行平稳性更加优异[8]。对比情况如表5所示。

3 前后驱动结果对比分析

通过对前后驱动状态下101链节在X轴方向的加速度曲线,101链节在X轴方向的速度波动曲线,从动链轮在Z轴方向的角速度曲线的对比,我们可以得出前驱的各项性能总体优于后驱的结论。

101链节在X轴方向的加速度曲线图中,可以得出在加速启动状态,前驱的波峰波谷的差值为125.102,后驱波峰波谷的差值为112.343,此项数据相差不大,但是后驱在此状态下的波动次数却要比前驱少很多,波动值分别为17.06、19.80,这说明在加速度波动方面,后驱要优于前驱;101链节在X轴方向的速度波动曲线图中,不管在加速启动状态还是在匀速运行状态,前驱无论在波动量还是在波动次数,都要小于后驱,在加速状态波动差前驱为1.542 m/s,后驱为3.028 m/s,匀速状态波动量分别是0.226 m/s、0.245 m/s;从动轮在Z轴方向的角速度曲线中,在加速状态前驱波动差为381.14 d/s,后驱波动差为347.89 m/s,前驱大于后驱,但是在波动次数方面前驱要远远小于后驱。

表5 前后驱动状态下从动链轮角速度曲线对比

Tab.5 The contrast of angular velocity of driven sprocket before and after driving condition

对比项前驱(d/s)后驱(d/s)加速启动状态波峰256.613129.963波谷-124.525-217.925差值381.138347.888波动次数较少较多匀速运行状态波动值32.48436.315波动次数较少较多

综上所述,基于6.25 m侧装捣固炼焦输送系统的研究中,链传动驱动方式为前驱状态下在运行平稳性方面性能总体要优于后驱,可以减小塌饼的概率。所以,工程设计人员在设计装备时,在安装维修方便的基础上,要尽量使用前驱。