某重型汽车装配线平衡技术应用与探索

何晓博,徐伟超,郝宁华,赵明,王新荣

(陕西重型汽车有限公司,陕西 西安 710200)

前言

线平衡技术是依照流水线作业的工程顺序,以生产目标计算出周期时间,对生产的全部操作工序进行管理,通过作业分割或者结合,使生产工艺达到最优化,调整后使各工位作业时间尽可能均匀或相近的IE改善技术,从而提高产线的平衡率及效率,是最重要的方法体系。但是,常见的线平衡技术应用于局部或者较短的流水线。

1 确定车型及项目实施范围

TZ是国内某知名商用车集团下属事业部,该事业部装配线建立于90年代,经改造已全面实现军民融合,提高产能是当期最为紧要的任务。通过细分年度车型(军品21%、民品76%、出口车 2.6%),结合排车计划及市场需求,选取了 A天然气车型为本次线平衡技术研究的对象,涉及23个工位,约70人。从实际贡献度出发,首次将该工具应用定义在整条流水线范围内应用,最终建立可推广模型。

2 方法研究,确定节拍,绘制平衡图

2.1 作业分析及时间测定

借助精益工具中的作业分析法,了解产品实现过程,图1中清晰了23个工位的作业内容。通过影像拍摄、时间测定、作业要素分析,建立了作业时间、人员配置等基础生产数据库,完成装配内容与 70名作业人员的对应关系以及作业时间。

2.2 绘制改善前线平衡图

绘制平衡图是技术的运用基础,用于分析生产线各工位平衡状态的工具,它在一面墙上显示生产线每个工位的周期时间,直观体现工位或人员间的作业差异等信息。鉴于 TZ装配作业均为并行作业,故只选取每个工位最长的作业时间进行绘制图1。

图1 线平衡图

2.3 确定生产节拍及线平衡率

生产节拍是根据客户需求应该用多长时间生产一个产品的时间平均值,确定了每一工位必须完成工作的速率,即流水线的生产节奏。该线生产节拍 = 有效作业时间/(生产计划量*(1+不良率))*100%=3600*22*23/1800*100%=1012s。

线平衡率是衡量生产线上各工位节拍符合度的一个综合比值,平衡状态的好坏通常用线平衡率或平衡损失率表示。一般来讲,批量生产的流水线平衡率低于85%时需要加以改善。经计算:线平衡率 = ∑作业时间/瓶颈时间*工位数*100% =17544/1218*23*100%=62.6%。

经分析, 3、6工位是瓶颈工位, 2、4、13工位等工位存在较大的作业等待浪费,是影响线平衡率和运行效率的关键因素。

3 整线的平衡改善

3.1 以消除瓶颈为核心,利用ECRS, 作业合理化

3.1.1 工序间的拆分改善

瓶颈3工位相邻2个工位作业时间不仅小于节拍时间,而且工序间的时间配合度较差,影响整体的生产效率。经作业分析, 3工位的装穿线护套和分装、组装阀体作业与2工位装配作业相接,不干涉,可拆分合并至2工位。工艺确认,3工位的消声器托架装配与4工位的制动管路及减震器装配在车架同侧,可合并作业至4工位装配,见图2。

图2 3工位山积图

利用ECRS进行工序间的作业组合优化, 3工位的作业时间从1030秒降低至896秒,小于节拍时间,瓶颈消除。

3.1.2 工序内作业组合优化

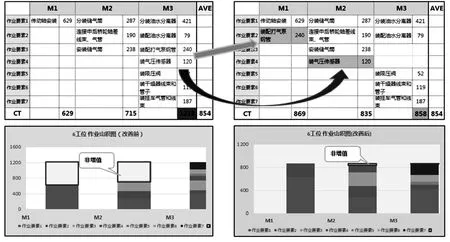

瓶颈6工位的3名人员作业时间不平衡,最长作业时间1218秒,最短628秒,非增值时间约48%,作业等待浪费严重。图3显示,将M3装配打气泵和气压传感器作业依次拆分合并至M1和M2后,工位作业时间从1218秒缩短至869秒,大幅消除了等待时间,消除瓶颈。

图3 6工位改善山积图

3.2 “数据”引导,实现快速认同,激发员工自主改善,促进平衡率提升

技术应用过程中获取的作业、动作、人员及时间等 “数据”信息,借助工具展示,快速得到员工认同,激发自主改善的意愿。例如:驾驶室搭装17工位,按照拿取、吊装、预装、装配、检验、步行及等待的动作分析,员工依次识别出驾驶室从吊装到搭装过程中存在等待、动作浪费。员工通过作业顺序调整、挡风板装配取消,前置到零部件供应方、驾驶室手动变为自动翻转等一系列创新改善,作业时间缩短300余秒,减少1名人员浪费,消除了两项悬空作业的安全隐患。水管路装配15工位,鉴于发动机搭装后,连接紧固作业困难,作业耗时长。员工根据实际装配工艺,申请在分装负9工位实施预先分装水管,改善后不受作业空间限制,作业效率能够提高300秒,提高过程装配质量。在引导下,借助创新改善平台,员工自主创新共完成11项系统性的改善,促进平衡率的提升。

3.3 建立服务节拍与生产节拍相匹配的理念,促进节拍及效率稳定

借助线平衡技术的应用过程显性化了物料配送、计划发布及工具配置等造成人员作业时间不稳定等的隐性问题。以稳定流水线的节奏为目的,通过开发了多样化的物流配送模式、物料自动分拣程序及特定的定时配送系统等,提高物流的准确性和及时性,使服务节拍与生产节拍匹配,降低对生产节拍的影响度。同时在工具配置、现场布局等进行改善消除等待和多余动作等浪费,促进效率提升。

4 改善效果的验证与评价

对改善后的装配线再次进行了作业测定及分析,并绘制新平衡率图,验证改善效果。具体如下:

4.1 生产经营及效率方面

实现产能从 24辆/班提升并稳定至 40辆/班,满足内外部客户需求。线体的平衡率从 62.6%降低至 76.7%,减少 1个工位,瓶颈作业时间缩短至986秒,整线速率提高显著。促进人员效率的提升,在未增加人员的情况下,人均万小时量提升至110辆以上。

4.2 持续改进方面

获得了A车型、天然气车型的基础生产数据库,为后续的持续改善提供方向和决策依据,在数据引导的基础上,提升了班组的创新改善氛围。

4.3 模式建立与推广

结合企业自身情况,建立了可推广的技术应用模型,大致分为8步,21个环节。截止目前已从三个层级推广,开发了10个应用型项目。

5 结语

生产线平衡是企业不断优化和追求生产效率和效益最大化的提供优化的方向与基础,本次项目最大的特点在于整条生产线的应用,较以往局部优化或某生产要素改善,更加凸显了系统性的“降本增效”效果,较以往的理论研究,有着更大应用性研究贡献。同时,借助企业自身创新平台的搭建,基于线平衡灵活丰富的数据信息,不仅为后续的改善提供了依据,更加提高了员工的创新改善意识,实现双向驱动,为后续建立智能化新工厂奠定了基础。