基于行人头部保护的汽车发动机罩铰链优化设计

王新,房亮,侯国强,张文超

(1.天津职业大学汽车工程学院,天津 300410 ;2.中国汽车技术研究中心零部件实验室,天津 300300)

引言

通过调查发现,汽车碰撞安全性能已经成为影响消费者选购汽车的一项重要原因,同时行人保护性能也越来越受到关注,降低对行人的伤害,同时降低车主的财产损伤。发动机罩是行人头部与车辆发生碰撞时撞击概率最高的车身部位,同时由于发动机罩铰链区域是发动机罩刚度最大的部位,其对头部的损伤最为严重[1]。

本文提出一种可折叠变形式发动机罩铰链,并应用HyperMesh软件建立某轿车及行人头部有限元模型,通过LS-dyna软件求解行人头部撞击该发动机罩铰链区域时的伤害指标,验证可折叠式发动机罩铰链设计的可行性。

1 可折叠变形式发动机罩铰链

行人与轿车前部碰撞时,发动机罩铰链处由于刚度大,最易造成行人头部的严重碰撞伤害,为解决这一问题,目前行人碰撞保护的发动机罩铰链设计有可压溃式发动机罩铰链、可弹起式发动机罩铰链等,其中可压溃式发动机罩铰链存在侧向刚度的不足,压溃力无法准确确定,保护头部效果有限;可弹起式发动机罩铰链成本高,可能出现误弹起等安全问题。

本文提出的可折叠变形式发动机罩铰链包括:与车身前指梁固装的下铰链座、上铰链座、触发臂、和用于与发动机罩连接的机盖连接板、第一销轴和旋转销轴,机盖连接板的一侧与上铰接座的上部铰接,上铰链座的下部与下铰链座的上部相互交错,并且交错部分重叠,同时在重叠部上方的上铰链座上固装有一限位套,且该限位套位于上铰链座远离下铰链座的一侧;触发臂竖直穿过限位套且被该限位套横向限位,触发臂的上端和下端分别形成有上接触块和下接触块;

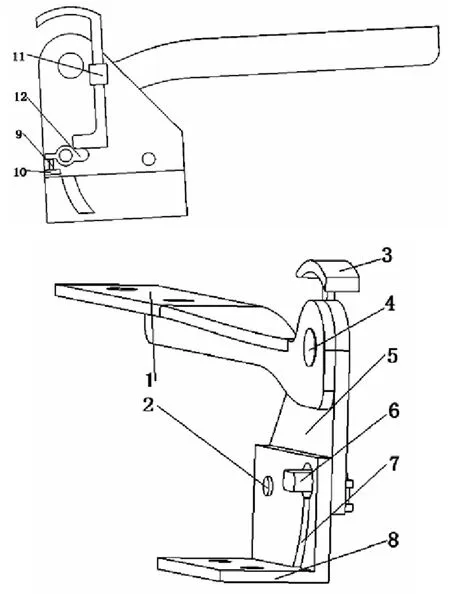

第一销轴和旋转销轴分别穿过限位套两侧的重叠部,旋转销轴安装在上铰链座的孔的下部向下延伸出弧形轨道内,轨道宽度略小于孔的直径,旋转销轴的横向长度大于轨道的宽度,以使该旋转销轴横向设置时被限位于孔内;当旋转销轴旋转90°使得第二凸起下移,该旋转销轴顺沿轨道滑动且上铰链座围绕第一销轴旋转。其结构图如图1所示。

图1 可折叠变形式发动机罩铰链结构图

当行人碰撞到发动机罩铰链位置时,通过铰链的折叠功能,在发动机罩纵向上具有更大的缓冲空间,避免头部砸透发动机罩外板后与发动机罩铰链发生碰撞的情况,可极大降低头部受到的伤害。与可压溃式铰链相比,具有可重复利用和变形可靠的优点;与可弹起式铰链相比,成本大大降低,且没有误弹起的情况发生。

2 行人头部碰撞有限元模型的建立

行人头部碰撞有限元模型的建立主要考虑以下三方面的内容:

2.1 行人头部模型的建立

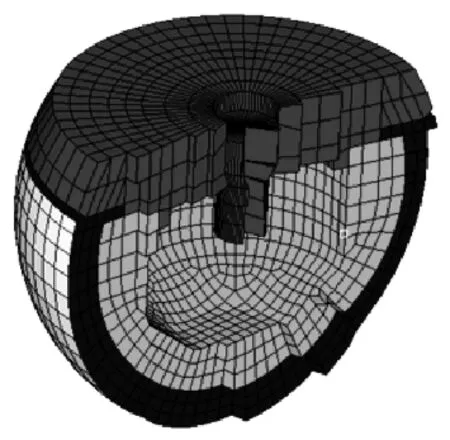

本文根据 GTR法规对行人保护碰撞头模的要求,利用Hypermesh软件建立行人头部冲击器的有限元模型,为了保证头部有限元模型准确模拟真实行人头部碰撞过程中的损伤情况,按照法规要求的标定程序,利用LS-DYNA软件计算并反复修改头部有限元模型,直至头部有限元模型符合GTR法规要求的静力学及动力学性能。

GTR头部模型冲击器主要由外边皮肤、球体、端盖及位于中心的碰撞加速度传感器,其中皮肤需要具有弹性,模拟人体的皮肤[2];加速度能够反映X、Y、Z三个方向的加速度值。基于以上建模方法,建立的行人头部有限元模型如图 2所示。

图2 行人头部有限元模型剖视图

根据GTR法规的要求,头部冲击器还包括头型直径、头型质量、头部碰撞试验撞击速度及碰撞角度要求,如表1所示。

表1 头部冲击器主要性能参数

2.2 行人保护车身有限元模型的建立

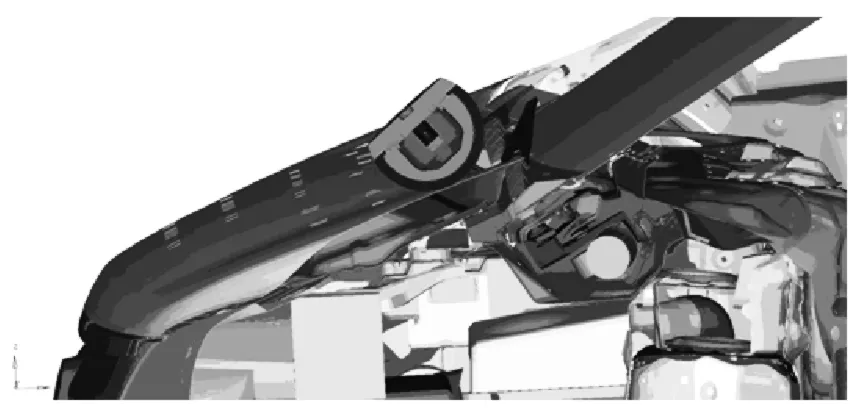

用于头部碰撞仿真的车身有限元模型仅建立A柱及之前的部分,相比于其他碰撞形式仿真分析的有限元模型,行人保护车身有限元模型需细化网格,并准确模拟发动机罩锁扣、铰链、发动机罩内外板的包边结构,准确定义橡胶件、胶粘的仿真参数[3]。

车身的连接形式主要包括点焊、二氧化碳保护焊、胶粘、螺栓连接,其中点焊应用Hypermesh中的点焊单元模拟,材料为mat100,二氧化碳保护焊与螺栓连接通过刚性连接进行模拟,胶粘通过建立实体单元,并合并胶体实体单元与钣金件壳单元相邻的网格节点进行模拟。建立完成的车身有限元模型如图3所示。

图3 发动机罩有限元模型

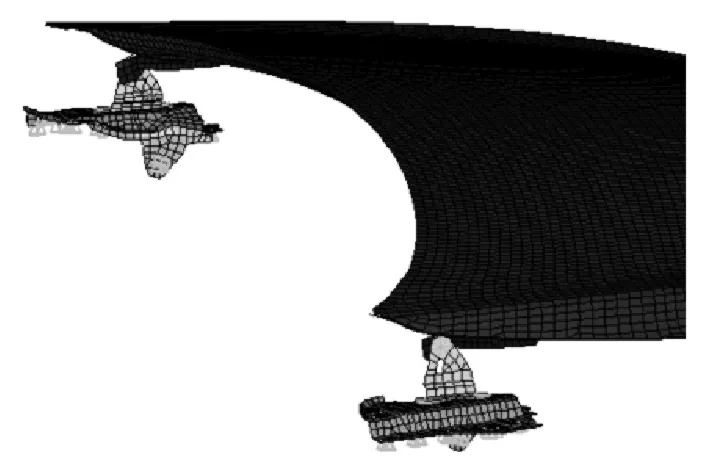

图4 发动机罩有限元模型

其中发动机罩铰链的模拟是本文的关键,发动机罩铰链通过螺栓与发动机罩内板、前指梁进行连接,螺栓通过刚体单元进行模拟;铰链销轴的旋转关系通过定义铰链副revolute进行模拟,对于本文提到的可折叠变形式发动机罩铰链,通过spot weld单元进行折叠机构的模拟,定义spot weld单元的断裂时刻,实现触发可折叠变形式发动机罩铰链的折叠。建立的发动机罩及铰链模型如图4所示。

2.3 碰撞接触关系的定义

接触关系是进行碰撞仿真分析的关键,对于行人头部碰撞仿真分析,主要定义车身各部分的自接触、头部模型的自接触以及头部模型与车身之间的接触关系。

3 头部碰撞有限元仿真计算

本文通过LS-dyna软件进行碰撞仿真分析的求解,通过对比原传统式发动机罩铰链与可折叠变形式发动机罩铰链的头部碰撞仿真结果,得出以下两方面的:

(1)铰链位置碰撞应力云图,主要用于评价铰链区域的受力情况,衡量铰链是否发生塑性变形,是否可以重复使用。

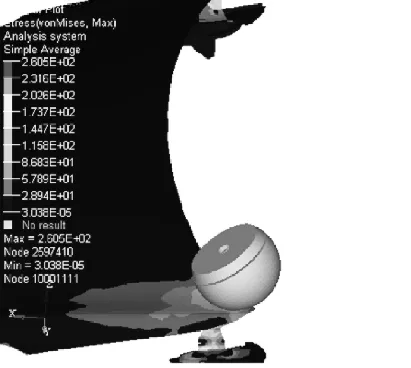

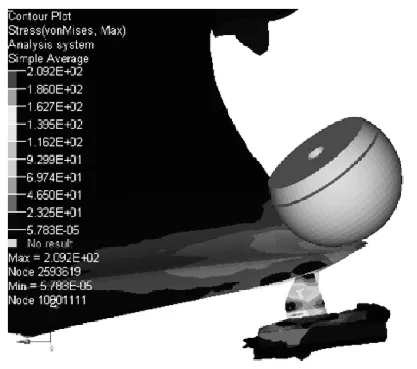

其中传统发动机罩铰链碰撞云图如图5所示,可折叠变形式发动机罩铰链碰撞云图如图6所示,通过对比可以发现传统铰链模型在碰撞时的最大应力为260.6Mp,发生在铰链销轴附件,根据材料的力学参数判断依据发生塑性变形;可折叠变形式发动机罩铰链在碰撞时最大应力为208.0Mp,同样发生在铰链销轴附件,但未达到材料的屈服极限,该铰链可以重复使用。

图5 传统发动机罩铰链碰撞云图

图6 可折叠变形式发动机罩 铰链碰撞云图

(2)传统铰链与可折叠变形式铰链头部损伤值比较,用于衡量两款铰链对于行人头部的包含情况。

运用HIC值计算头部的损伤情况,其计算公式如下[4]:

其中,a为头部质心处的合成加速度,g;

t1和t2是碰撞的任意两个时刻,s;

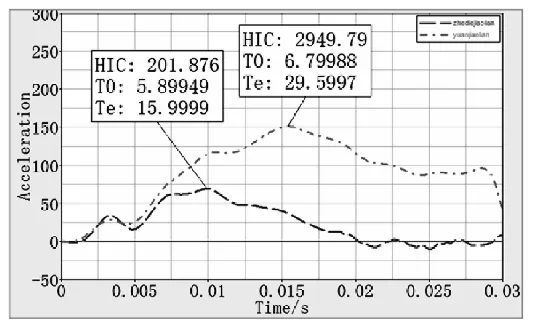

通过比较发现,当行人头部撞击发动机罩铰链区域时,传统铰链的行人头部损伤指标HIC值为2949.8,超出行人保护安全法规要求的小于1350,可折叠变形式发动机罩铰链的行人头部损伤指标HIC值为201.9,远小于行人保护安全法规要求的小于1350限值,行人头部加速度曲线及HIC值曲线如图7所示。

图7 行人头部加速度及HIC值曲线

4 结论

通过对比传统发动机罩铰链及可折叠变形式发动机罩铰链行人头部碰撞仿真结果,可以得出以下结论:

(1)传统发动机罩铰链由于在碰撞过程中达到材料的屈服极限,因此在碰撞后需要更换,维修成本高,可折叠变形式发动机罩铰链碰撞过程中未达到材料的屈服极限,因此可以重复利用,大大降低维修成本;

(2)通过对于传统铰链与可折叠变形式发动机罩铰链在铰链区域对人头部造成的损伤指标HIC,发现可折叠变形式发动机罩铰链由于折叠变形,在碰撞过程中可以给头部提供更大的缓存空间,因此其伤害值原小于传统铰链给头部造成的损伤值,可以有效保护行人头部。

(3)目前,国内外汽车行人保护性能主要应用有限元碰撞理论进行研究和设计,并最终采用试验的方法验证行人保护性能;仿真结果的准确性主要由以下两方面决定[5]:

1)头部仿真模型的建立标定是否准确,是否精确模拟真人头部碰撞时的伤害指标;

2)发动机罩缓冲块等非线性材料的模拟;因此该行人保护可折叠变形式发动机罩铰链的包含效果还需实验进行验证。

本文根据有限元碰撞理论并应用碰撞仿真分析软件进行发动机罩铰链的优化设计,提升了汽车行人保护性能的同时缩短研发周期降低设计成本。