基于Hypermesh的前副车架结构优化

张泽豫,焦志勇,赵鹏,苏仕见

(天津科技大学机械工程学院,天津 300222)

前言

汽车前副车架不仅是作为汽车悬挂连接部件与车身之间的一种辅助装置,同时也是汽车底盘中重要零件之一,该结构常见于采用承载式车身的车型中。副车架的作用是阻碍振动和噪声的传播,减少其进入车厢,因此在主要出现在豪华的轿车和越野车上,有些汽车还在引擎装上副架。传统的承载式车身没有副车架,其悬挂直接与车身钢板相连的,所以前后车架的悬挂摇臂机构都为散件,易与路面、发动机激励产生共振。在副车架诞生以后,可以将前后悬挂装在副车架上,构成一个车架总成,然后再统一安装到车身上。本文通过对副车架与前车架的连接的优化,以及对局部结构的优化来降低可能发生共振的概率。

1 副车架模型的建立

本文研究工作中,主要采用有限元前处理软件 Hyper-mesh建立汽车前车架有限元模型。如图所示,为本有限元建模的基本流程[1],其中各操作所需的具体研究工作如下:

图1 有限元建模流程

1)几何模型的清理与简化。在进行有限元网格划分工作前,需要对副车架结构几何模型进行几何清理工作,修正模型导入时出现的错误孔、面、线和因软件之间兼容性产生的错误。由于有限元结构时对实际模型的近似处理,因此在有限元模型建立时,可以在不影响模型整体力学特性上进行适当的几何简化,删除对结构无影响或者影响细微的结构,以减少有限元模型建立的工作量。

2)网格划分。网格单元类型的正确选取不仅直接影响有限元分析计算的准确度,而且还会影响有限元分析计算的时间,在建立模型过程中,通常以四边形单元为主、三角单元为辅相的方式来进行网格划分。

3)网格质量的检验。根据副车架的结构特性,长度、宽度远远大于厚度,故采用壳单元来进行网格划分,经过对副车架网格的多次划分和网格质量的对比,最终以 8mm的四边形单元来进行网格划分。对于过渡曲面和可能发生局部应力集中的细节采用三角单元进行划分,充分发挥三角单元的特点,使网格质量得到更好的优化。最终划分的网格单元个数为443840,节点为375655,单元质量检查规范见表1。

表1 单元质量检查规范

4)材料定义。根据副车架的结构选取材料刚作为模型属性,屈服极限 420MPa,弹性模量 210000Pa,泊松比 0.3,密度 7800kg·m-3。

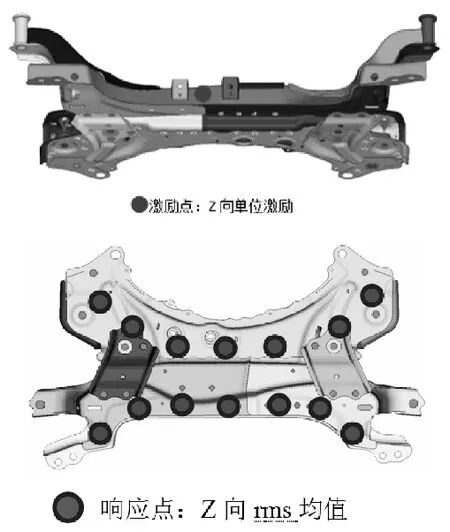

2 副车架有限元分析

对轿车副车架进行模态分析,了解其应力情况和承载特性,在给定工况的情况下进行模态分析,提取副车架与车身的连接点和载荷激励。然后根据副车架在整车上的实际约束状态进行约束,副车架与车架有四个螺栓进行连接,约束其在 X,Y,Z三个方向的平动自由度。然后对其进行模态计算,前副车架的安装模态105.7HZ。根据相关文献调查,在高速公路和一般城市的路况,路面激励频率大都在 25Hz以下[2-3]。汽车在怠速、正常行驶和加速行驶等不同的路面工况下的发动机转速有所不同,发动机传递至副车架的激励也不同。由发动机激振频率公式为:

式中:z—发动机缸数;ω—发动机转速;τ —发动机冲程数。

对加速振动噪声控制存在风险,如 105Hz-3150r/min,128Hz-3840r/min,发动机的激振频率与该副车架的低阶频率接近有可能会引起共振,从而影响汽车行驶平顺性和副车架的使用寿命,所以有必要对副车架的低阶频率进行优化改进提高其性能。

图2 副车架安装模态

图3 副车架模态分析

3 结构的优化设计

3.1 结构优化依据

由式可知,钣金件的刚度k与长度L的平方成反比,与厚度h的三次方成正比,与材料的杨氏模量成正比。要想提高板的刚度,必须减少板的长度和增加厚度,或者更换杨氏模量更高的材料。显然,由于材料属性和设计的限制,板的长度和厚度很难改变,材料很难更换。因此,要想提高钣金件的刚度就必须从其他方面着手[4-6]。

工程上,提高板的刚度的方法有下面几种:

1)将板做成阶梯状或槽型

2)在板上面冲筋或做成曲面板

3)在板上增加支撑结构,如加筋板或贴补强胶

根据车架模态分析发现导致副车架安装模态低的原因可能是:副车架、减震器塔、导水槽的刚度为串联结构 ,虽然副车架模态较高,但未形成封闭闭环,造成安装刚度不足。105Hz峰值主要由于减震器塔、导水槽未形成封闭闭环造成;128Hz峰值主要由于减震器塔与纵梁刚度不足造成。

图4 车架模态分析

3.2 优化方案一

修改导水槽活动板结构,使得活动板与车身连接结构由结构十导水槽活动连接板向-Z向延伸40mm(如图所示),导水槽内增加加强板件,厚度为 1.5mm,并增加螺栓连接(如图所示)。

图5 导水槽优化前

图6 导水槽优化后

图7 优化前螺栓连接

图8 优化后螺栓连接

3.3 优化方案二

修改纵梁根部,加长纵梁长度,如图所示:

图9 优化前纵梁根部

图10 优化后纵梁根部

3.4 优化方案三

修改纵梁外板结构,由于凹槽结构不利于纵梁Y向抵抗弯曲刚度,所以填平凹槽并起筋,增加截面抗弯矩惯性矩,在图示位置增加5mm起筋,如图所示:

图11 右纵梁外板修改示意图

图12 将右纵梁外板图示处凹槽填平

3.5 优化结果

图13 副车架FRF分析

进行优化后的副车架进行FRF分析。优化前副车架二阶模态为105Hz,优化后模态提升6Hz,三阶模态128Hz提升至131Hz,在模态频率上有明显的提升;副车架Z向加速度由105Hz时0.152m/s2/N减少至0.088m/s2/N,降低了42.1%,128Hz时0.14m/s2/N减少至0.068m/s2/N,降低了51.4%。

表2 优化结果对比

图14 优化结果(—优化前—优化后)

4 结论

以某轿车副车架为研究对象,基于HyperWorks有限元前处理软件分析。表明结果:

(1)副车架的二阶三阶模态频率与发动机105Hz-3150r/min,128Hz-3840r/min转速时激振频率较为接近从而可能会产生共振现象;(2)为了避免共振现象发生,对车架减震器塔、导水槽、纵梁进行结构优化以避免共振的发生,为工程改善车架结构提供了宝贵意见;(3)对优化后的副车架进行FRF分析,不仅二阶模态和三阶模态提升了5Hz左右,在Z向的加速度减少了45%以上,具有重要的实用价值。