发泡铝夹芯板的隔声性能及其优化

,, ,,

(常州大学城市轨道交通学院,常州 213164)

0 引 言

轨道列车速度的提升和运营长度的增加致使车内声场环境加速恶化,这成为影响高速列车可持续发展的主要问题之一[1]。发泡铝是指在熔融铝锭中添加增黏剂和发泡剂,经发泡而得到的一种新型材料,具有质轻、阻尼、隔声、隔振、阻燃等优良特性,非常适合用作高速列车的内装材料[2-3]。但纯发泡铝的力学性能不够理想,在实际应用中多采用夹芯板这样的复合结构。由于发泡铝夹芯板的生产工艺比较复杂,成本比一般内装材料高,因此,目前发泡铝板还没有大规模应用在轨道交通车辆上[4-5]。

近几年,国内学者大多通过隔声试验方法来分析发泡铝孔径、孔隙率等对发泡铝夹芯板隔声特性的影响。王录才等[6]采用自制试验装置对孔径分别为1.40,1.00,1.00,1.15 mm,对应孔隙率分别为55%,55%,60%,60%的发泡铝复合结构试样进行隔声试验,发现孔径1 mm、孔隙率60%的发泡铝复合结构的隔声性能最好。但是,采用试验方法对发泡铝夹芯板结构进行优化所需的样件数量较多、试验量较大;若能将隔声预测模型仿真与隔声试验相结合,则能更快捷地得到发泡铝夹芯板的隔声特性及规律,从而更快捷地实现对其结构的优化,提高其隔声性能。目前,对发泡铝夹芯板隔声预测模型的研究报道较少。

为此,作者基于统计能量分析法,通过声振分析软件VA One建立了发泡铝夹芯板的隔声预测模型并验证了模型的可靠性;利用该模型预测了发泡铝密度和厚度对发泡铝夹芯板隔声性能的影响,并分析了发泡铝夹芯板的声振特性机制,提出了发泡铝夹芯板隔声性能的优化方案。

1 试样制备与试验方法

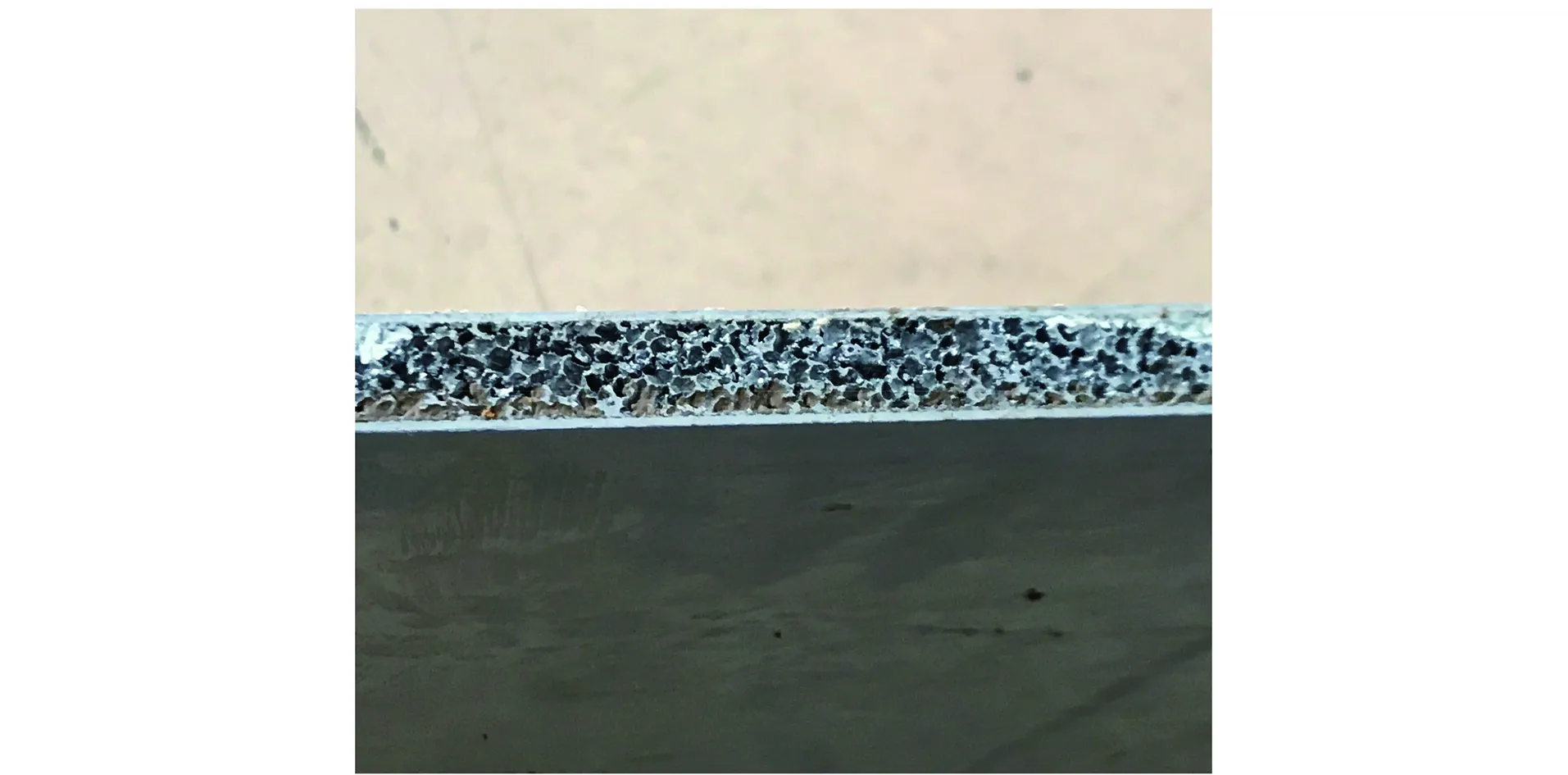

试验材料为今创集团有限公司提供的发泡铝夹芯板,尺寸为1 m×1 m×18 mm。上下蒙皮均为5052-H32铝板,密度2 700 kg·m-3,厚度1.5 mm;夹芯为发泡铝,密度270 kg·m-3,厚度15 mm,孔隙率90%左右。发泡铝夹芯板的截面形貌见图1。

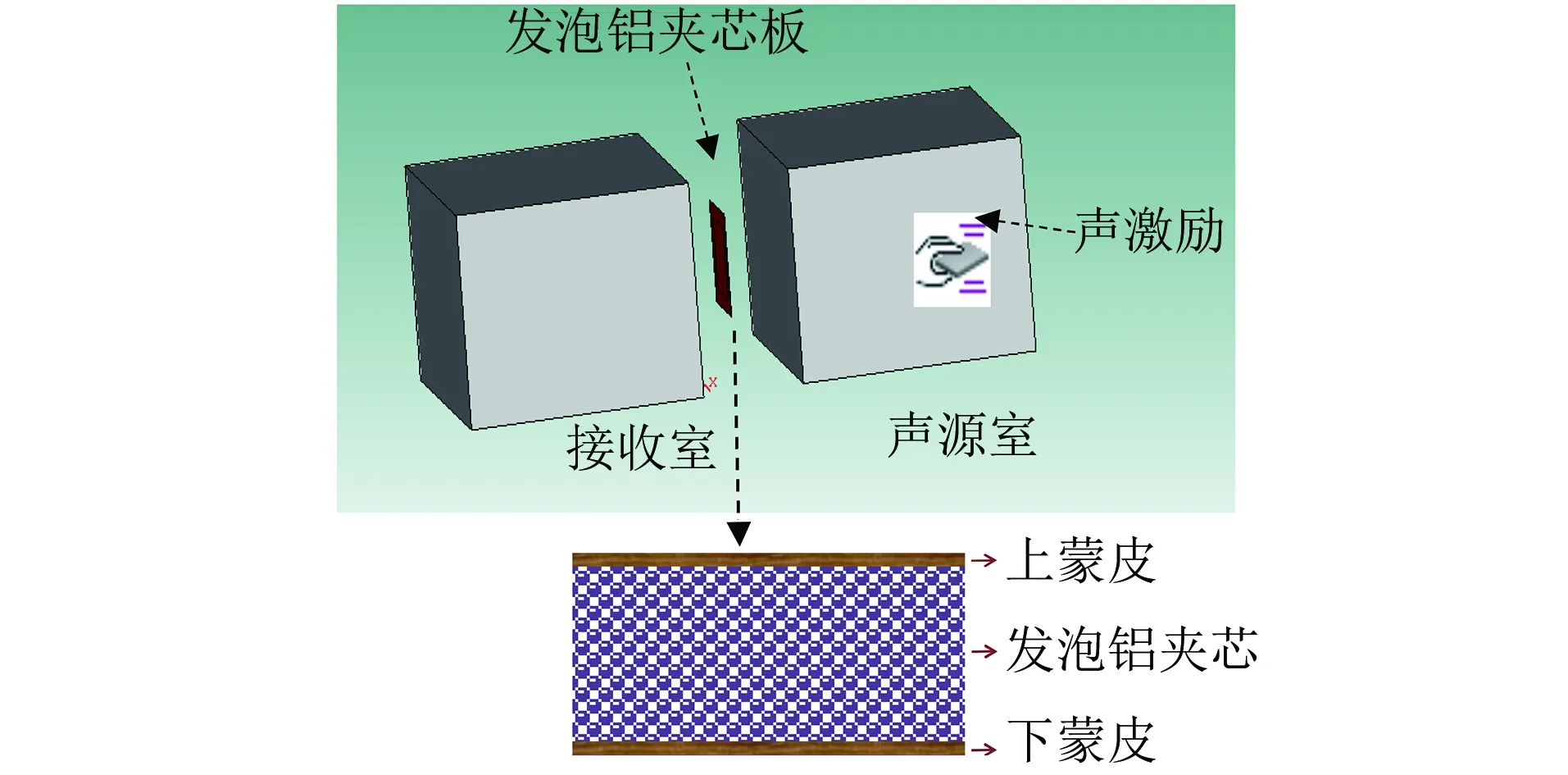

依据ISO 140-3:1995,应用混响室法在1/3倍频程中心频率(100~5 000 Hz)下对发泡铝夹芯板进行隔声测试,测试系统由B&K4292-L无指向性声源、B&K2716声功率放大器、B&K3053-B-12/0多功能分析仪、B&K4180-A-021传声器以及分析软件等组成。在声源室和接收室内分别无规则布置6个传声器,在声源室和接收室分别布置2个和3个声源测试位置,声源室和接收室的现场布置如图2所示。

图1 发泡铝夹芯板截面形貌Fig.1 Cross section morphology of aluminum foam sandwich panel

图2 声源室和接收室的现场布置Fig.2 Site layout of sound source room (a) and receiving room (b)

将发泡铝夹芯板安装在测试洞口上,在声源室使用B&K4292-L无指向性声源输出白噪声,产生100 dB以上的声场,待声源开启1 min,声场达到均匀稳定状态后,开始采集声源室和接收室的声压级,数据采集时间为60 s,采集完成后关闭声源。在每个传声器处重复上述步骤,共采集12组数据,平均后分别得到声源室和接收室内的平均声压级。

在接收室使用声源输出白噪声,产生100 dB以上的声场,待声源开启1 min,声场达到均匀稳定状态后开始采集数据。在数据采集中途将声源关闭,测得接收室内的声压级衰变曲线。在接收室每个测试点重复上述步骤,各采集6组数据,总共得到18组数据。按照GB/T 20247-2006,在衰变开始后,以声压级下降5 dB为起始点,衰变范围取25 dB,截取此段声压级衰变曲线,计算混响时间T。

由上述试验得到的数据计算发泡铝夹芯板的隔声量,计算公式为

(1)

式中:R为隔声量;L1为声源室的平均声压级;L2为接收室的平均声压级;S为试样表面积;V为接收室体积;T为接收室混响时间。

2 模型建立与试验验证

2.1 模型的建立与仿真方法

在声振分析软件VA One的统计能量分析模块中建立声源室-夹芯板-接收室隔声预测模型(见图3),夹芯板尺寸为1 m×1 m×18 mm;发泡铝夹芯和铝板蒙皮的密度和厚度与试验材料的一致,弹性模量分别为1.3,69.0 GPa;声源室尺寸为5.4 m×4.1 m×3.3 m,接收室尺寸为4.5 m×4.2 m×3.3 m。分别将测试获得的夹芯板的内损耗因子、耦合损耗因子、模态密度赋予板件,同时将测试获得的声源室和接收室的吸声系数赋予两个声腔,再进行1/3倍频程中心频率下隔声量的预测。

图3 发泡铝夹芯板隔声预测模型Fig.3 Prediction model of sound insulation for the aluminum foam sandwich panel

2.2 试验验证

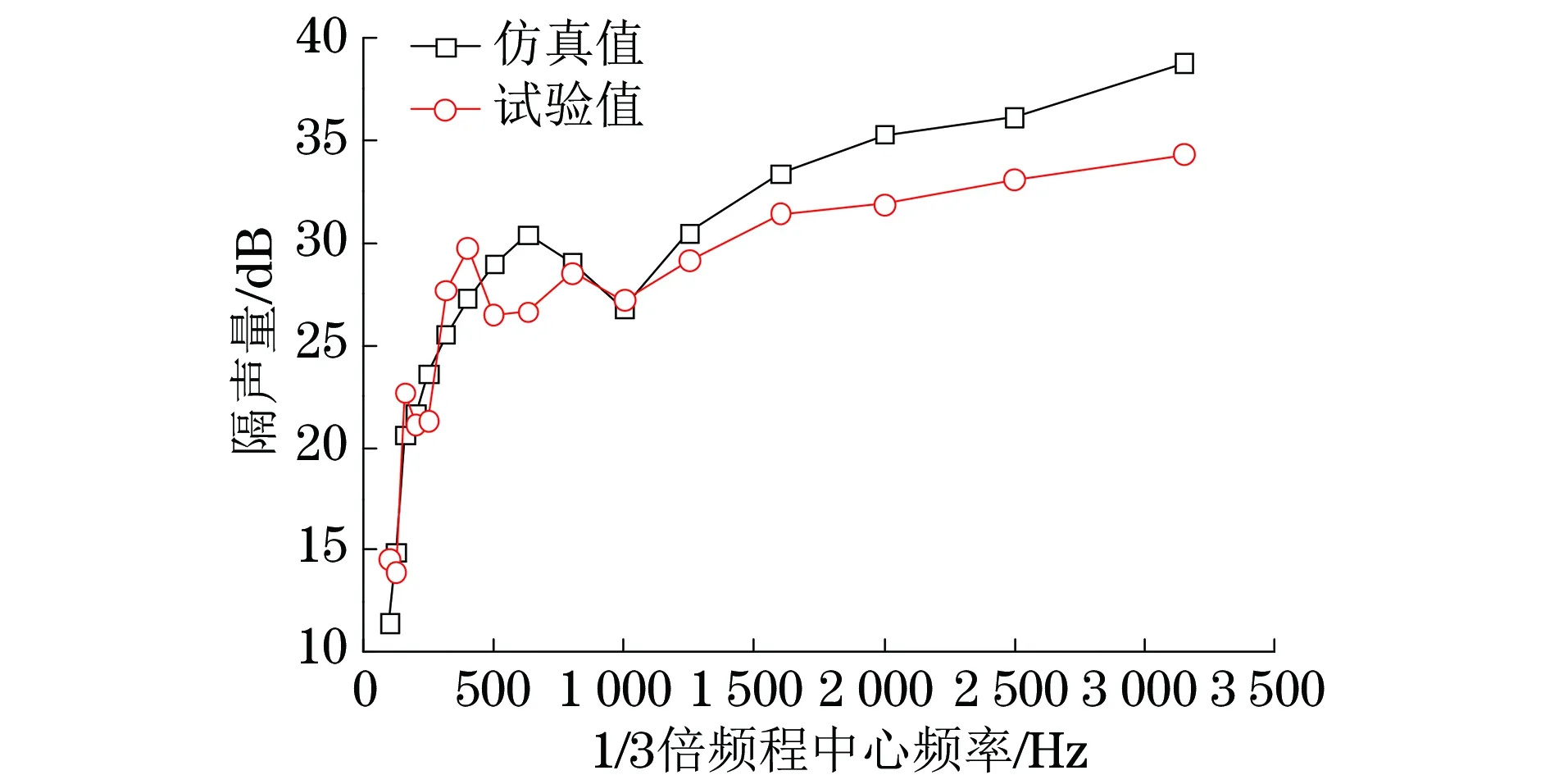

由图4可知:在频率100~5 000 Hz内,仿真与试验得到的隔声量曲线的变化趋势较为吻合。由于建模时将夹芯等效成密度、厚度、弹性模量等参数均与发泡铝相同的均质板,隔声性能与实际发泡铝夹芯板存在差异,导致中高频区域的仿真值大于试验值。但是,除了极个别频率点,绝大多数频率点的预测值与试验值的差值在3 dB以内,说明仿真计算结果是有效的,可以用此模型进行隔声特性研究。

图4 发泡铝夹芯板隔声预测结果与试验结果对比Fig.4 Comparison of prediction results and experimental results for sound insulation of the aluminum foam sandwich panel

3 模型预测结果与分析

利用建立的模型,对不同参数下发泡铝夹芯板的隔声性能进行预测。在工程上,通常以计权隔声量Rw作为被测试件隔声量的单值评价指标。根据GB/T 50121-2005,将已测隔声试样在1/3倍频程中心频率下的隔声曲线与规定的参考曲线族进行比较,从而得到试样的计权隔声曲线,该曲线在500 Hz频率下的隔声量即为计权隔声量。

3.1 发泡铝密度(孔隙率)对隔声性能的影响

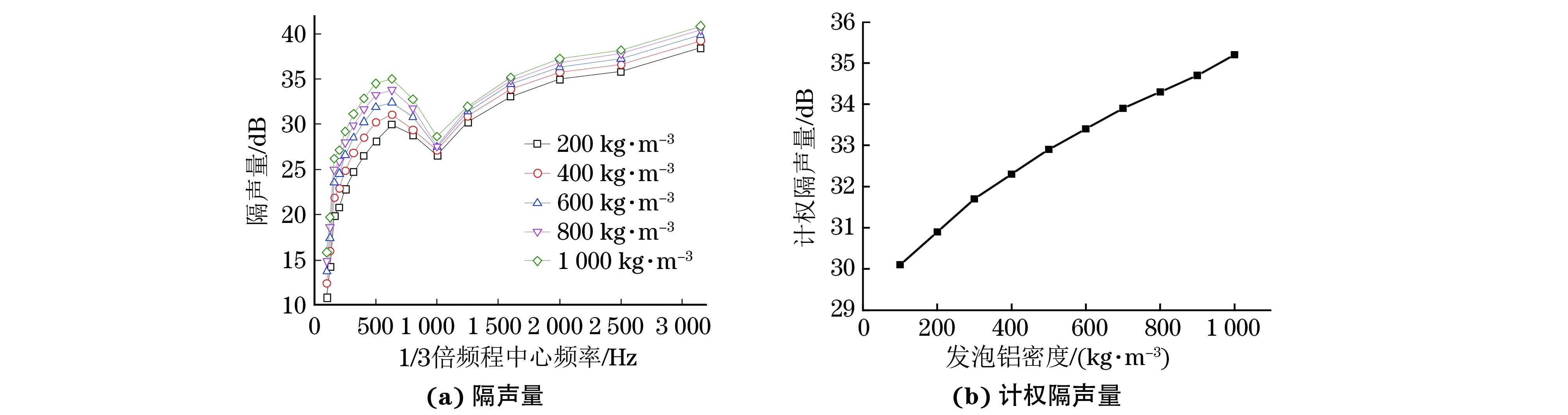

在发泡铝厚度为15 mm,弹性模量为1.3 GPa下,改变发泡铝密度参数对发泡铝夹芯板的隔声性能进行预测。设定的发泡铝密度分别为100,200,300,400,500,600,700,800,900,1 000 kg·m-3,对应的孔隙率分别为96%,92%,89%,85%,81%,78%,74%,70%,67%,63%。隔声量预测结果以及整体的计权隔声量计算结果见图5。

图5 预测得到不同发泡铝密度下夹芯板的隔声量与计权隔声量Fig.5 Sound reduction indexes (a) and weighted sound reduction indexes (b) of the aluminum foam sandwich panel with different densities of aluminum foam by prediction

由图5可以看出:发泡铝密度每增加100 kg·m-3,各频段的隔声量增加1 dB左右,计权隔声量增加0.4~0.8 dB;随发泡铝密度的增大,发泡铝夹芯板的隔声量在低中频段的增幅明显,在高频段的增幅则很小,计权隔声量持续增加,但差距逐渐减小。

由此可见,密度虽然对发泡铝隔声性能有很大的影响,但是当密度增加到一定值时,继续增加密度对发泡铝夹芯板隔声量的影响不大。在低中频范围内,声波波长较长,不易穿透裂缝或透孔,材料的隔声量分别受阻尼与质量控制,大体上遵循随阻尼和质量的增加而增大的规律。发泡铝夹芯层的阻尼和质量随密度的增大而增加,因此发泡铝夹芯板的隔声量在中低频段随密度的增大而明显增加。在高频范围内,当频率上升到一定数值后,质量效应和板的弯曲刚度效应相互抵消,隔声量开始下降。由图5可见,不同发泡铝密度的夹芯板在1 000 Hz处的隔声量均出现了谷值,此时隔声曲线不再遵循质量定律,而是产生了吻合效应。当入射声波频率过了吻合效应区后,夹芯板弯曲振动的刚度随频率的升高快速增大,对质量效应的抵消作用减弱,隔声曲线恢复上升趋势。但此时声波的波长较短,容易穿透,因此发泡铝夹芯板在高频段的隔声量增加得不明显。

3.2 发泡铝厚度对整体隔声性能的影响

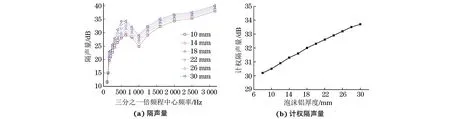

在发泡铝密度270 kg·m-3,弹性模量1.3 GPa下,改变发泡铝厚度参数对发泡铝夹芯板的隔声性能进行预测。设定的发泡铝厚度分别为8,10,12,14,16,18,20,22,24,26,28,30 mm。隔声量预测结果以及整体的计权隔声量计算结果见图6。

图6 预测得到不同发泡铝厚度下发泡铝夹芯板的的隔声量与计权隔声量Fig.6 Sound teduction indexes (a) and weighted sound reduction indexes (b) of the aluminum foam sandwich panel with different thicknesses of aluminum foam by prediction

由图6可以看出:发泡铝夹芯厚度每增加2 mm,各个频段的隔声量提高值不超过1 dB,计权隔声量增加0.2~0.4 dB;随着厚度的增加,隔声量在中频段的增幅较明显,在低频与高频段的增加则不太明显,计权隔声量持续增加,但差值逐渐减小。在低频段,隔声量主要受阻尼控制,仅改变厚度并不会影响发泡铝的阻尼性能;在中频阶段,隔声量主要受质量定律影响,随发泡铝厚度增加发泡铝夹芯板的质量增大,隔声量增加;在高频阶段,与不同发泡铝密度下的高频隔声量的变化机制基本一致,隔声量依然受吻合效应影响,不同发泡铝厚度的发泡铝夹芯板在频率1 000 Hz处的隔声量均出现了谷值,说明此处是发泡铝夹芯板隔声的薄弱环节,需要进行优化。

3.3 发泡铝夹芯板振动模态

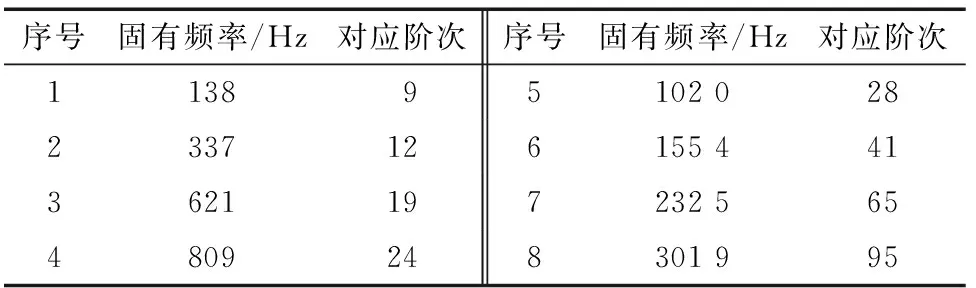

声来源于振动。为削弱发泡铝夹芯板的吻合效应,优化其隔声特性,作者对发泡铝夹芯板的声振特性进行了分析。应用声振分析软件VA One自带的Cosmic Nastran求解器对发泡铝夹芯板的固有振动模态进行有限元求解,发泡铝夹芯板初始参数与隔声预测模型的相同,选择低、中、高频下8个具有代表性的固有振动模态,各振动模态的对应阶次和固有频率列于表1中。

表1 发泡铝夹芯板振动模态的有限元计算结果Table 1 Finite element calculation for finite elementvibration modals of the aluminum foam sandwich panel

由图7可知,吻合效应的产生是因为入射波的波长在发泡铝夹芯板上的投影刚好等于板的固有弯曲波波长。这时声波激发出发泡铝夹芯板的固有振动,由于弯曲刚度效应,结构的声辐射能力增强,隔声能力下降。由于入射角的不同,会存在无数个吻合频率。能产生吻合效应的最低入射频率被称为临界吻合频率,简称临界频率。由图3可以看出,发泡铝夹芯板的临界频率为1 000 Hz,在此频率下入射声波波长与夹芯板的弯曲波波长相等,声波引起夹芯板第28阶1 020 Hz的固有振动,导致夹芯板的隔声性能急剧下降,从而出现隔声低谷。

3.4 发泡铝夹芯板隔声性能优化

由发泡铝夹芯板隔声模型的预测结果以及振动模态计算分析结果可知,若要提高发泡铝夹芯板整体的隔声性能,需要削弱第28阶1 020 Hz的振动模态。在声学上,增加振动系统的阻尼是一种有效的减振措施,因此优先考虑在发泡铝夹芯板中敷设阻尼材料来降噪的方法。

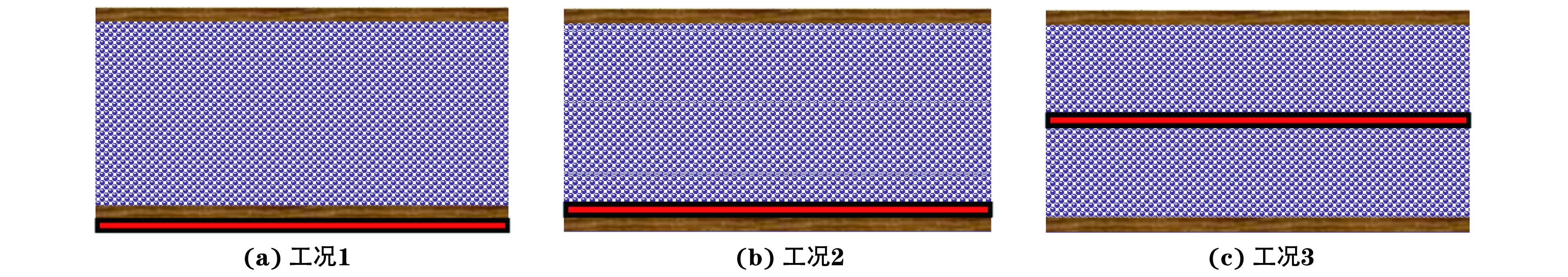

在发泡铝夹芯板中敷设1 mm厚的阻尼层,阻尼层分别位于下蒙皮外侧(工况1)、下蒙皮与发泡铝夹芯之间(工况2)、发泡铝夹芯中心(工况3),如图8所示。发泡铝厚度为14 mm,蒙皮厚1.5 mm,敷设阻尼层后夹芯板的厚度仍为18 mm。计算时,选用声振分析软件VA One中自带的密度为1 000 kg·m-3的黏弹性高聚物(Visco-elastic polymer)作为阻尼层材料。

图8 阻尼层敷设位置示意Fig.8 Schematic of damping layer positions: (a-c) working conditions 1-3

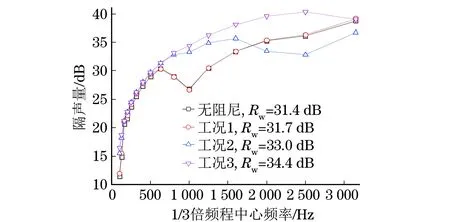

由图9可以看出:与未敷设阻尼层的相比,在下蒙皮外敷设1 mm厚阻尼层后,全频段的隔声量略有增加,增幅不超过0.3 dB,整体结构的计权隔声量提高了0.3 dB,可见阻尼层并未起到阻尼作用,隔声量的微量增加是由于增加阻尼层后整体质量增大而引起的。在下蒙皮与发泡铝夹芯之间敷设1 mm厚阻尼层后,频率160~630 Hz的隔声量增幅不大,且主要是由质量增大引起的;频率125 Hz以下的隔声量增幅为3~4 dB,800~1 600 Hz频段的增幅较大,在1 000 Hz时增幅达到近7 dB;然而,隔声低谷并未消失,只是其频率段由1 000 Hz向2 500 Hz移动,且低谷的深度变浅,因此2 000 Hz以上频段的隔声量有所降低;整体结构的计权隔声量提高了1.6 dB,在下蒙皮与发泡铝夹芯之间敷设阻尼层以削弱吻合效应的效果尚可。在发泡铝夹芯中心敷设1 mm厚阻尼层后,在全频段的隔声量均得到提高,其中:630 Hz以下频段仍然主要由质量控制,隔声量增幅不大;而在原1 000 Hz的低谷区域,隔声量显著提高,且隔声低谷完全移出关注频段,隔声薄弱环节得到充分改善;整体结构的计权隔声量提高了3 dB,在发泡铝夹芯中心敷设阻尼层以削弱吻合效应、提高隔声特性的效果较显著。

图9 不同位置敷设阻尼层后发泡铝夹芯板的隔声量及计权隔声量Fig.9 Sound reduction indexes and weighted sound reduction indexes of the aluminum foam sandwich panel with damping layer placed at different positions

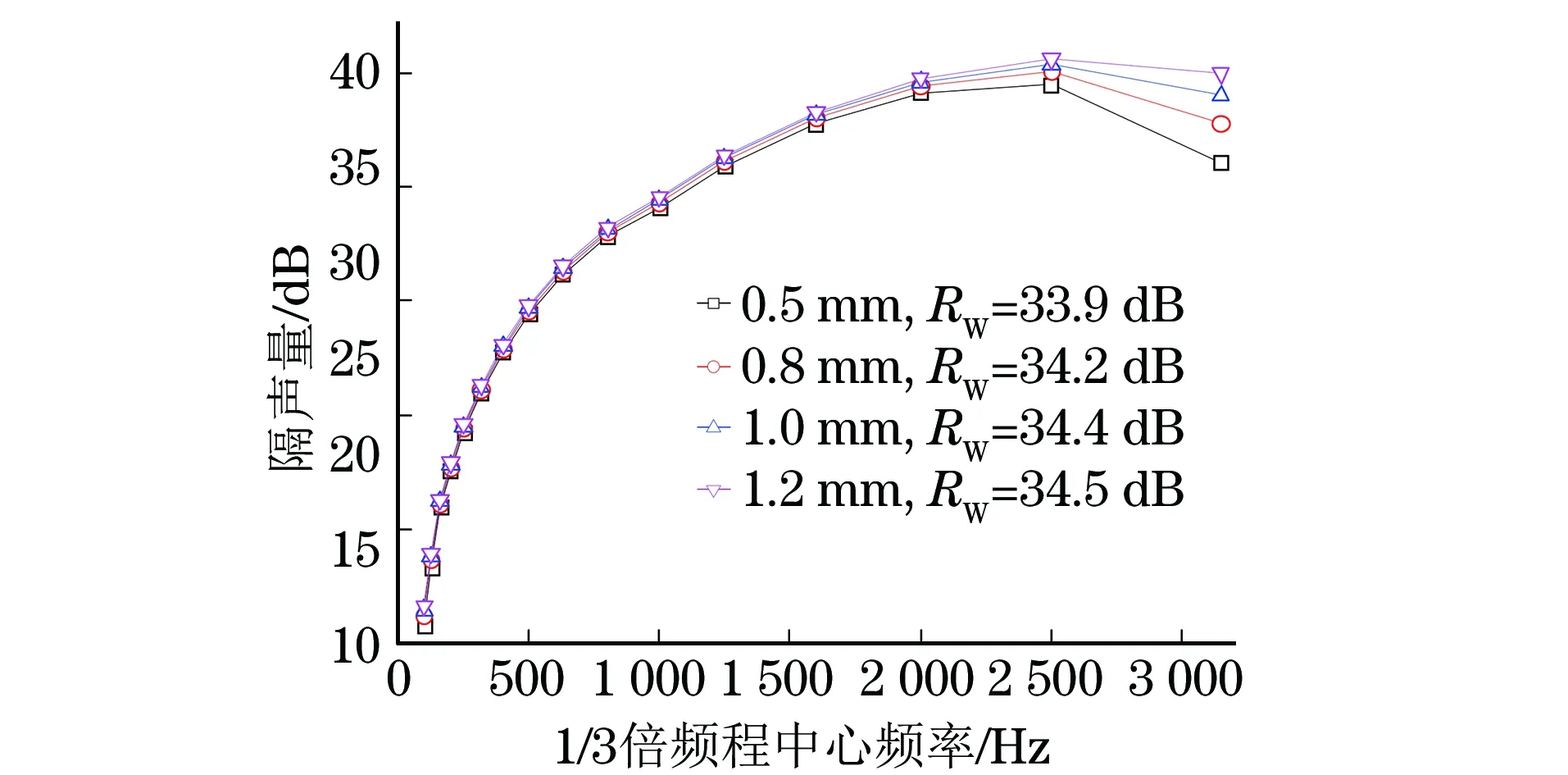

综上,当阻尼层敷设在发泡铝夹芯的中心位置时,其削弱吻合效应、提高隔声特性的效果最好。在此基础上,对阻尼层的敷设厚度进行优化。在发泡铝夹芯中心敷设厚度分别为0.5,0.8,1.0,1.2 mm的阻尼层,发泡铝的厚度相应减小,保持发泡铝和阻尼层的总厚度为15 mm,使用隔声预测模型计算隔声量与整体计权隔声量。由图10可见,随阻尼层厚度的增加,隔声量曲线整体向上移动,然而在2 000 Hz以下频段隔声量的增幅较小,在2 500~3 150 Hz频段隔声量的增幅达0.5~2.0 dB,整体计权隔声量的提升十分有限。因此,综合考虑隔声量、轻量化和经济等因素,阻尼层厚度为0.8 mm较为合适。

图10 发泡铝中间敷设不同厚度阻尼层后发泡铝夹芯板的隔声量及计权隔声量Fig.10 Sound reduction indexes and weighted sound reduction indexes of the aluminum foam sandwich panel with damping layer of different thicknesses placed in the middle of aluminum foam

4 结 论

(1) 基于统计能量法建立发泡铝夹芯板隔声预测模型,预测得到在100~5 000 Hz频段范围内的隔声量与试验测得的误差在3 dB以内,说明该预测模型较准确。

(2) 随发泡铝密度的增加,发泡铝夹芯板的隔声量在低中频段的增幅较大,在高频段的增幅不明显;随发泡铝厚度的增加,发泡铝夹芯板的隔声量在中频段的增幅较大,在低频与高频段的增幅很小;计权隔声量随密度或厚度的增大均持续增加,但差值减小。

(3) 在发泡铝夹芯中心敷设阻尼层可使在频率1 000 Hz处由吻合效应引起的隔声低谷完全消失,且阻尼层厚度对整体计权隔声量的影响较小,阻尼层厚度取0.8 mm即可,整体计权隔声量比未敷设阻尼层的提高2.8 dB。