基于兰姆波谐振MEMS阵列的无喷嘴微液滴喷射研究*

张鸿翔,宁 远,刘伯华,张孟伦

(天津大学精密测试技术及仪器国家重点实验室,天津 300072)

微流控领域有许多具有特色的物理效应,例如:微流体对流、雾化、微液滴喷射、毛细效应、界面效应等等。通过有效地利用这些物理效应,可以应用于多种技术和工程,如喷墨式打印机、热动力工程等。在目前,使用喷嘴对液滴的操控和生成是较成熟的技术,该技术被广泛应用于微流控、打印机、生物医学等方向。现如今,人们在基于喷嘴的喷射物理过程[1]及其数值模拟仿真方法[2]上已经做了比较深入的研究,利用可控的液滴喷射系统实现了对细胞的操作[3]。然而,对于带有喷嘴的液滴喷射系统,其液滴喷射的方向却不容易改变。因此无喷嘴的液滴生成和喷射技术,即直接在原始液体表面上可控地生成液滴、实现液体喷射,便成为上述问题的解决方式之一。通过声波在流体中的声流体效应和声辐射效应实现无喷嘴液滴生成和喷射,逐渐成为无嘴喷射的主要技术方式。

无嘴喷射技术在国外的发展,已有十多年的历史。2006年,Yu等人利用压电陶瓷(PZT)、氧化锌(ZnO)制成环形、扇形等形状的声波谐振器,在液体中实现了局部的声波聚焦,并实现了无喷嘴、方向在一定范围内可控的液滴喷射[4]。2007年,美国乔治亚理工学院的Vukasinovic等人使用谐振频率为 1 kHz 的PZT激发了一个100 μL的液滴(大液滴)振动,通过增大输入液滴表面毛细波本征频率处的功率,实现了大液滴分裂成小液滴的过程[5]。虽然通过这种方式生成的液滴在一定程度上可控性不强,但该研究成果揭示了气液界面上液滴生成的规律以及雾化现象对液滴喷射的影响。2008年,Yu等人利用环形菲涅尔PZT在不同倍频谐振(基频及三、五、七、九倍频)模式下,实现了由单一器件生成不同尺寸的液滴喷射,生成的液滴直径从80 μm至10 μm(体积小至皮升)不等,这也是迄今利用声波聚焦法所实现的最小液滴尺寸[6]。2009年,Yeo课题组利用30 MHz声表面波SAW(Surface Acoustic Wave)扇形汇聚器件着重研究了位于声波聚焦中心上的液体发生喷射的物理条件,如喷射韦伯(Weber)数、液体高宽比等,并细致记录下了不同韦伯数情况下液体形成喷射过程[7]。此后几年间,利用SAW器件实现器件上液体表面变形[8]、液体局部雾化[9-10]、液滴喷射过程中的雾化和空穴效应[11],以及通过SAW器件控制液滴移动融合[12]等技术相继出现,使得声波聚焦法逐渐成为了实现无喷嘴微液滴生成和控制的主要方式。

本文所使用的液滴喷射执行器元器件基于微机电系统技术MEMS(Micro Electro-Mechanical System)制作的兰姆波谐振器LWR(Lamb Wave Resonator),其结构尺寸比相应的SAW器件小一个数量级。通过在1.5 mm×1.5 mm的晶粒上设计LWR阵列排布使其在1 μL的液体中聚焦声波,并利用声波聚焦处的声流体效应直接在开放的液面上实现了皮升级液滴的生成和无喷嘴喷射。

1 器件工作原理与设计

1.1 基于声波聚焦的液滴喷射物理原理

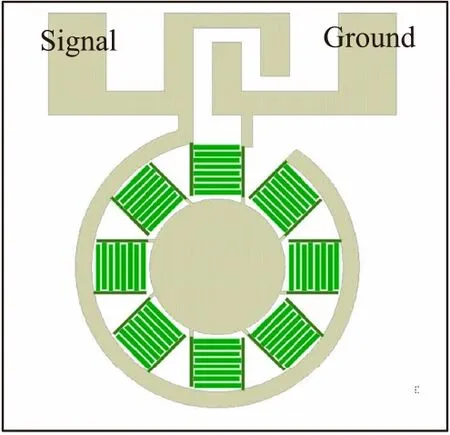

一般液体的运动满足纳维-斯托克斯(Navier-Stokes)动力学方程。在液体表面,即液体与气体界面附近,由于液体表面张力的存在,表面将产生附加压强ps,由拉普拉斯-杨(Laplace-Young)方程给出[13]:

ps=2γΓ

(1)

fa=-real(v1·

(2)

v1为声波场的振动速度。利用声波聚焦实现液滴喷射的过程,其完整的流体动力学描述为:

(3)

式中:ρ0、v0、p0、μ、μB分别为液体中的密度、流速、压强、粘度、体积黏度;t、f为时间以及其他外力;rs、n分别为液体表面的位置和单位法向矢量面;δ(·)为狄拉克(Diric)单位冲击函数,用来描述该附加压强仅在界面上有数值。因此,利用声波聚焦的方式实现液滴喷射的物理过程可阐述为:当聚焦的声波声流力足够大,产生的附加压强在液体表面能够克服表面张力,液体表面便可生成并喷射出液滴。

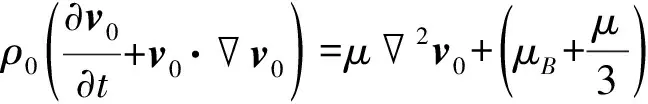

绿色部分代表LWR叉指形电极的排列方式,灰色部分是外部的电极连接图1 由8个LWR组成的声波聚焦型谐振器阵列示意图

1.2 声波聚焦型MEMS LWR阵列设计

由液体中声波传播特点的研究可知,使用中频(百兆赫兹)LWR构成的声波聚焦器件与高频(GHz)压电声波器件(如薄膜体声波谐振器)相比,具有以下三点优势:①相对较长的波长(水中为几微米)使得声波在液滴中的干涉场更易于控制和有序;②中频声波的衰减比高频声波慢,具有更远的传播距离,从而在距离器件几百微米之外的空间仍可以发生干涉;③中频声波在非聚焦处声流体效应较弱,可以尽量减少液体域整体的定向流动,但在聚焦位置发生干涉后声流体效应较强。

图1为设计的声波聚焦型LWR阵列晶粒版图,由8个结构尺寸完全相同的250 MHz LWR组成。每个谐振器的几何参数为:叉指形电极空间周期(pitch)为20 μm,电极宽度为15 μm,电极长度为 180 μm,电极条数共计8对。这8个LWR围成正八边形,正八边形的内接圆半径为210 μm。8个谐振器的放置方向使每个谐振器在液体中激发的声波径直地传到圆心。通过设计每个谐振器电极条的电极连接极性使每个谐振器最靠近内接圆的电极极性都相同,从而无论外加交流电信号为任何频率、处于任何时刻,8个谐振器所激发的声波在内接圆中心轴各个高度上都是干涉加强的。外部金电极的连接方式如图1所示。阵列外围的环形金属连接使每个谐振器中,一半的电极条连接至左上角的信号(signal)极,另一半的电极条通过中心的圆盘型电极连接至右上角的接地(ground)极。每个完整器件在硅晶粒上占据的面积为1.5 mm×1.5 mm。

1.3 声波场和流动场仿真分析

为了对设计的器件进行初步验证,首先利用多物理场有限元分析软件对所设计的器件引发的声场进行分析和计算。仿真模型需要计算距离谐振器几百微米空间中的声场分布。250 MHz的声波在水中的波长仅为6 μm,所以该声场的有限元模型计算成本较高。为了尽量减少模型网格和自由度,声场模型仅考虑八边形中1/8部分的声场,求解域仅为一个250 MHz兰姆波谐振器与八边形域的1/8部分。

图2 仿真计算所得的250 MHz LWR声波聚焦阵列的振动分布(单位为μm)和1/8水域的声压(单位为Pa)分布图

模型的几何结构如图2(a)所示,由一个谐振器与一个三棱柱空间构成。三棱柱高80 μm,底面为顶角45°的等腰三角形,该域设置为水。在距离视野最近的边界面以及求解域背面的边界面上设置为“对称边条件”,即声压在这两个边界上法向变化率为0。这种设置保证了这个仅含有原始正八棱柱水域八分之一的求解域,可以模拟真实全部水域的声场,大大减小了求解自由度。在三棱柱左侧侧面设置为“匹配边界”,模拟外侧具有充分大的水域,并忽略谐振腔正上方引发的旋波的影响。在匹配边界最下方有厚度为1.5 μm的薄层,该边界与谐振器边缘相连,用来将谐振器引发的振动耦合至水中。在三棱柱底面(图中未标出)设置为“硬声场边界”,用来模拟器件的固体表面对液体中声波的限制。在三棱柱顶面,设置为“软声场边界”,用来模拟气液边界上液体一侧声波的特点。在求解域顶面上靠近顶角一侧腰长为100 μm的范围内设置为“匹配边界”,模拟由于液体因声波聚焦的声流体效应,引发的局部液面升高,在该区域上方也为液体域。将1.2 W的功率输入至谐振器叉指形电极上。

图3 无喷嘴液滴喷射过程模拟,粉色曲面代表瞬时的气液界面

使用频域计算所得的结果,LWR的振动分布以及液体域中的声压分布如图2(b)所示。在LWR边缘的振动引发了水中柱面压力波的产生。两个“对称边条件”模拟了实际8个谐振器在八棱柱域内的声场叠加情况。在八棱柱中心对称轴附近,即图2(b)中声场域的最右侧距离轴线约50 μm的范围内,声波不再是水平传播,而是干涉叠加成为竖直向上传播的压力波。1.2 W的功率引发了谐振器1.5×10-2μm的振幅以及在聚焦中心5×107Pa的声压,而在非聚焦处的一般水域中,声压一般不超过2×107Pa。

第2步计算采用两相流进行瞬态(时域)求解。由于液体表面的变形和液滴喷射仅发生在声波聚焦后发生的干涉加强区域附近,因此此步计算的求解域重新设定为:气液界面两侧厚度各12 μm的八棱柱空间区域,底面为外接圆直径为120 μm的正八边形。在气液界面上赋予水的表面张力为7×10-2N/m。在时间为0至120 μs范围内,求解经有限元算法离散化之后的式(3)(具体算法可参见[15]),计算所得液体表面形变如图3所示。在初始的40 μs内,液面从平整开始变形,在八边形中心逐渐开始出现向上凸起,并逐渐增大。从40 μs至80 μs,中心的液面变形越来越大,形成液柱。到了100 μs,凸起的液柱在最顶端开始分化出一个直径约20 μm的小液滴,120 μs时顶端的小液滴与底部的液柱分离,正式形成喷射。

图4 LWR及谐振器件侧向图及对数阻抗曲线图

2 液滴喷射实验及结果讨论

2.1 系统搭建和实验准备

依据设计的LWR各项几何尺寸以及谐振器阵列排布方式制作版图,并利用传统MEMS工艺对其进行制作。器件的上下电极均由0.2 μm的金属钼(Mo)构成,而上下电极间采用1.5 μm氮化铝(AlN)薄膜作为压电材料,具体工艺制作流程可参见我们之前的工作[16],最终得到体积为1.5 mm×1.5 mm×0.4 mm的声波聚焦型LWR阵列。器件侧向显微镜拍摄的实物图如图4(a)。

基于兰姆波谐振器阵列的无喷嘴液滴喷射器系统所需的仪器设备,以及实验步骤如下:

①将已经制作完成并且结构完好的LWR,利用射频网络分析仪进行阻抗测试,实验所使用的谐振器阵列总体的对数阻抗曲线如图4(b),实测的谐振器阵列整体的串联谐振(即阻抗最小值点)频率为247.6 MHz。

②将该晶粒粘在射频器件测试基板上,在器件的信号端、接地两个金电极区域上各引出一根金线连接到测试基板的信号端和接地的位置。

③用射频传输线(电学特征阻抗为50 Ω)按顺序连接:信号发生器(Agilent N2181B)、功率放大器(Qualwave QPAR1R53337)、功率隔离器(QCIB-250-330-S)、测试基板输入端口。

④使用移液器滴加纯水于器件表面。1 μL的液滴被滴加在器件上的效果如图4(c)所示的半球形气液界面。

⑤功率放大器输出与谐振器阵列串联谐振频率相同的单一频率信号,并调整输出功率,利用高速摄像机(Fashion Mini AX 200)对液滴的运动以及表面产生的变化进行侧向观测。由于液滴喷射实验所需信号功率较大,为尽量避免液滴因温度过高产生剧烈雾化、甚至沸腾现象,每次信号输入时间限制为0.01 s。整体的实验系统及各个仪器设备如图5所示。

1,信号发生器;2,直流电源;3,功率放大器;4,隔离器;5,高速摄像机;6,液滴喷射器件;7,无频闪光源;8,控制计算机图5 实验系统及各个所需仪器设备

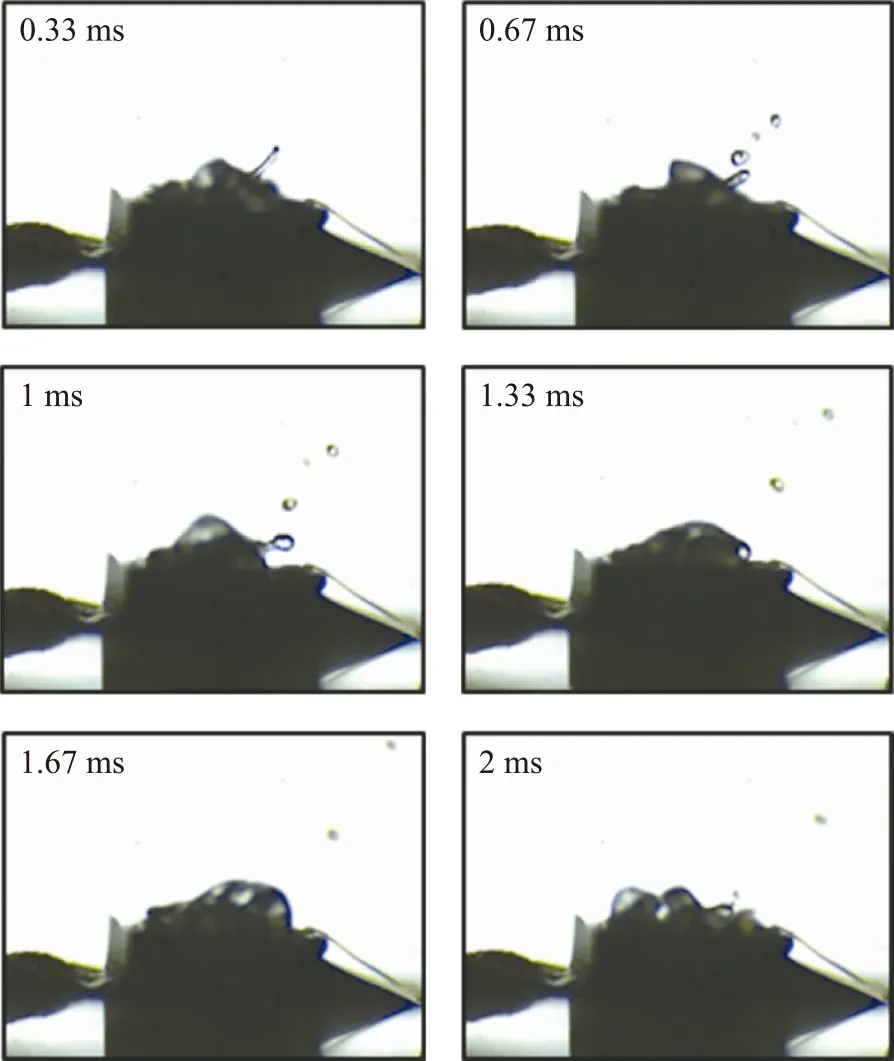

每两张图的时间间隔为0.17 ms图6 器件输入功率为38 dBm时小液滴的生成和大液滴的形状变化图

每两张图的时间间隔为0.33 ms图7 器件输入功率为40 dBm时,3 ms中连续生成小液滴的液滴形状图

2.2 液滴喷射结果及讨论

输入功率为38 dBm(6.3 W)时高速摄像机捕捉到的液滴喷射过程如图6所示。由于每个LWR开始振动并在液体中产生相同频率的声波,声波的声流体效应使整个液滴内部的液体高速流动起来。观测中可以发现,液滴的轮廓形状在有功率输入时一直在抖动。图6的每张照片中大液滴轮廓均有所不同,这表明了大液滴在整体的抖动。由于在八边形中央正上方产生了声波聚焦,聚焦声波的声流体效应瞬间克服了表面张力。在图6的第2张图中,液面产生并喷射出一个直径约20 μm的小液滴,随后该小液滴逐渐向上运动并远离液面。

将输入功率增加至40 dBm(10 W)所得结果如图7。液滴整体的形变比38 dBm时剧烈,液滴表面在不停地振动。此时声波聚焦产生的声流力足够持续克服表面张力,在液滴表面振动的配合下液滴上表面中央连续产生大小约30 μm(体积约10 pL)的液滴,并向上喷射直至运动至视野之外。经计算,在此种情况下喷射出的液滴初始向上速度可达到约 1 m/s。由于液面的振动以及液体内的声流体流动,每次生成的液滴在脱离液面的瞬间会在横向上受到表面张力的作用,因此连续喷射出的液滴并不是一致地向上运动,而是具有一定的倾斜角分布。因此图7的最后三张图中液滴喷射方向不是完全规则的。

当输入的功率增加至43 dBm(20 W)时,液滴的温度过高。如图8所示,液滴中强烈的声流体效应,使得液滴内部出现快速流体流动,液滴出现严重变形,甚至伴有局部沸腾。因此,声波聚焦在以上3种剧烈物理效应的影响下,液滴表面多处发生液滴喷射现象,喷射方向完全没有规律。图8 的第1张图捕捉到了在高功率的输入下,大液滴表面在喷射小液滴瞬间的柱状变形。

每两张图的时间间隔为0.33 ms图8 在器件被施加43 dBm时,2 ms中连续生成小液滴的液滴状态图

由于构成LWR阵列器件的材料钼和氮化铝,它们的熔点均在一千摄氏度以上,在液滴喷射实验中,温度的变化并不会对谐振器本身的性能产生影响。但实验中发现,若器件被较长时间持续施加较大功率(比如输入10 W持续1 s以上),位于器件上方的液体(本实验中为水),会因器件工作产热而气化,影响喷射效果。因此,液体量的保持以及温度的控制将是本设计需要优化的方向。

3 结论

本文设计了可在1 μL液滴中实现声波聚焦的MEMS LWR阵列。该阵列作为执行器在液体表面实现了无喷嘴的液滴生成和喷射。在分析了该液滴喷射系统中声场分布、声流体效应力的分布以及表面张力对液滴喷射作用的基础上,设计了含有8个LWR构成的阵列,该器件比原有的SAW声波聚焦器的尺寸小一个数量级。仿真结果表明,该器件在1 μL的液滴内部可以实现声波的聚焦;实验结果表明,通过改变器件的输入功率,可以在声波聚焦的液体表面实现10皮升的单一液滴喷射和多液滴的连续喷射,在功率足够大时还会发生液体的沸腾。作为展望,本文中的无喷嘴系统设计还可以通过外加微流道来控制液体的补充流入、液面形状及高度,进而对液滴喷射的方向进行控制。