华铸CAE工艺模拟在辙叉铸造生产中的应用

张晓宇

(中铁山桥集团有限公司,秦皇岛 066200)

在日益激烈的市场竞争中,铸造企业不仅需要保证产品的高品质,还需要保证较低的生产成本。在铸造生产过程中,铸造缺陷引起的铸件返修或报废是引起铸造企业成本增加的主要原因。目前,如何减少或消除铸造缺陷,是大多数铸造企业都面临的问题。传统的铸造工艺设计,对设计者的经验依赖较大,但对于新产品、新结构或提高标准需对工艺做出较大变动时,往往需要反复进行工艺试制,不仅试制周期长,更重要的是造成生产成本浪费。进入21世纪以来,铸造模拟技术已经成为铸造企业提升市场竞争力、保证铸件质量的重要手段。铸造CAE技术利用计算机技术来改造和提升传统铸造技术,对降低产品成本、提高铸造企业竞争力有着不可替代的作用,其应用和推广必将为铸造行业带来很大经济和社会效益。本文通过介绍铸造CAE技术的基本思路以及温度场和流动场数值模拟的数学模型的基础上,介绍华铸CAE/InteCaet—R11.0在高锰钢辙叉生产中的应用实例。

1 华铸CAE技术的基本思路

华铸CAE软件包括前置处理模块、计算分析模块以及后置处理模块。前置处理模块包括对铸件、砂芯、铸型等的三维造型和网格剖分;计算分析模块是对铸件、铸型的各物理场进行求解;后置处理模块是把计算结果以曲线、图形、图像以及动画等表达方式直观有效地表达出来。最后,根据模拟分析结果判断工艺优劣,如果工艺不可行,则改进工艺重新进行模拟分析直至获得一个比较满意的结果,这样就实现了在计算机虚拟环境下优化工艺的目的。

2 华铸CAE技术在辙叉生产中的应用

2.1 铸件结构特点

该辙叉外型尺寸为1870mm×268mm×190mm,中部存在螺栓孔,因长度尺寸较大,且存在局部较厚区域,易发生缩孔、缩松缺陷,图2是产品三维模型。

图2 辙叉铸件三维模型

2.2 铸件工艺特点

采用砂型铸造,分箱造型,采用跟端“T”形截面浇注系统,横浇道上设置明冒口,其余为保温暗冒口,并依据冒口位置,在热节表面放置碳钢冷铁,加速铸件表面凝固。在型腔表面刷涂醇基涂料,以放置粘砂。

2.3 工艺参数设定

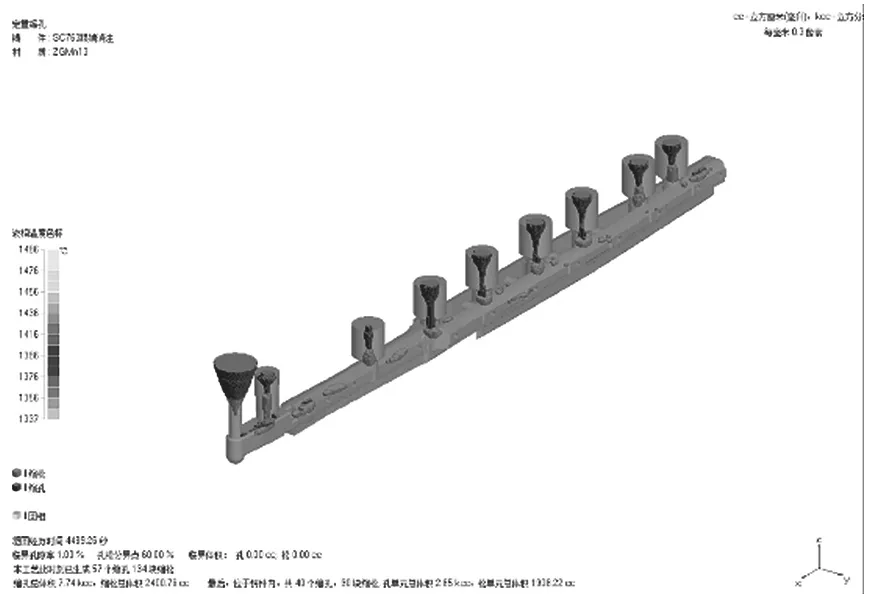

铸件所用材质为ZGMn13,浇注温度设定为1470℃,补浇2次,开启重力补缩,化学成分及物理特性等参数均依据生产实际对数据库内参数进行调整,尽可能使模拟环境与生产现场贴近。

2.4 工艺模拟

网格剖分检查、判断无误后,首先进行浇注过程的流场模拟,图4为充型几个阶段的情况,从图4中可以看出,钢水刚进入型腔时存在卷起现象,液面不平稳,当充型50%左右时,液面逐渐趋于平稳。

图4 色温填充过程

浇注后4489s型腔内钢水形成固态,如图5所示,此时铸件较厚大部位和部分冒口根部出现大片缩松缺陷,端头出现缩孔,这些缩孔、缩松缺陷面积较大,超出X射线和超声波探伤一级辙叉的标准,且按此工艺生产的辙叉内部质量存在很大隐患,对线路行车安全存在潜在威胁。

2.5 工艺改进

首先,将浇注系统截面改为全断面浇注,增大钢水进入型腔流量,使补缩通道更顺畅,消除缩孔缺陷,减小气卷发生几率。

其次,将原有暗冒口由保温冒口改为发热冒口,增大冒口补缩能力,消除冒口间缩松。

图5 铸件凝固模拟缩孔、缩松分布图

再次,明冒口在浇注完毕后放发热剂,进一步增大补缩效果。

最后,针对不同结构、部位放置随型冷铁,保证顺序凝固。

2.6 改进效果

改进工艺后,再次进行工艺模拟,气卷现象明显改观,各部位冒口均充分发挥补缩效果,缩孔、缩松缺陷基本消除。经过5×5批量生产,产品通过超声波探伤(一级)和X射线探伤,且表面没有裂纹、粘砂、冷隔等铸造缺陷。

3 结论

通过华铸CAE软件的铸造工艺模拟,可以准确判断缩孔、缩松等铸造缺陷的发生趋势,辅助辙叉铸造工艺设计人员编制、改进铸造工艺,从而缩短新产品开发周期,提高工艺出品率,降低生产成本,提高产品市场竞争力。