盾构空推过风井技术研究

金 宝 修乃瑞 潘金刚

(济南城建集团有限公司,济南 250000)

城市地铁快速发展,地铁施工在城市建设领域的地位愈显突出,长距离盾构区间一般设置区间风井,以满足长距离盾构区间通风需要。

目前,盾构机过站有三种方式:车站主体结构完工,站内净空满足盾构机过站条件,过站后继续掘进的方式;车站结构未完成或车站净空不满足过站条件,采用吊出转场、下井组装再掘进的方式;盾构掘进通过车站后再进行车站施工的“先隧后洞”法。

1 工程概况

济南轨道交通R3线一期工程王舍人站~裴家营站中间风井中心里程位于右线SK16+423.857处,起终点里程为SK16+405.855~SK16+441.869(结构外壁)。中间风井为地下两层结构,主体总长约为36m,结构标准段宽度为24.800m,结构覆土厚度约7.716m。中间风井盾构通过段开挖深度23.816m,单层埋深段开挖深度约14.716m。中间风井线路平面为圆曲线,曲线半径左线为700m,右线为710m,主体结构采用明挖顺做法施工,风井两端区间采用盾构法施工,风井段过站采用“到站、平移、再始发”的常规施工工艺。中间风井按盾构过站设计,风井两端施作盾构端头加固。盾构接收端头采用Φ800@450旋喷桩对端头地层进行加固处理,保证盾构顺利接收。

2 施工准备

2.1 导台施工

为满足盾构过站施工要求,减少管片拼装数量,节省拼装时间,盾构机到达风井前在风井内浇筑圆弧型混凝土导向平台,并在导台上安装钢轨,盾构机到达中间风井后直接沿导台通过风井。

盾构机到达前应将导台施工完成,采用钢筋混凝土现浇。导台用于支撑盾构机通过中间风井,导台精度直接决定盾构机的姿态,导台的标高施工精度在0~15mm以内,因此,导台施工模板定位和混凝土浇注必须进行测量复核。

2.1.1 测量放线

导台施工时,必须通过联网实测放样,确定其轴线点及两侧限位点,通过预埋钢筋头的方式标出每一点的控制高程,高程必须与隧道设计轴线一致。

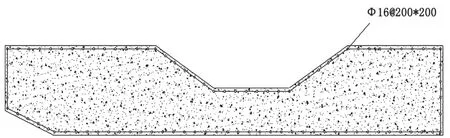

2.1.2 钢筋绑扎

导台钢筋采用Φ16螺纹钢双向双层间距200mm铺设,上下两层钢筋焊接马镫,安装钢筋时钢筋安放位置一定要按测量放线位置进行安装,要求钢筋绑扎符合规范要求,钢筋保护层厚度为5cm。钢筋绑扎完成后,组织现场施工人员、质检人员联合监理单位进行联合验收。导台配筋图如图1所示。

图1 导台配筋示意图

2.1.3 预埋件安装

在安装模板之前在导台斜面上安装导轨预埋件,预埋件采用全站仪进行定位安装,预埋件焊接至钢筋,确保焊接牢固,满足施工要求。

2.1.4 模板安装

墙模安装顺序:支模前的检查、支侧模、钢筋绑扎、安装对拉螺栓,支另一侧模、校正模板位置、紧固对拉止水螺栓、支撑固定、全面检查。

模板须预先均匀涂刷脱模剂;支模时须用双面胶带粘贴面板拼缝处;在墙的拐角处(阳角)两块板的搭接应严密;阴角模立好后,将墙体模板的横背楞延伸到阴角模,并穿好对拉螺栓使其与阴角模或墙体模板固定。

2.1.5 混凝土施工

混凝土采用C35普通混凝土,分层浇筑,每层30~40cm,振捣时一定要密实,快进慢出,不得漏振,振动棒不得贴住模板,避免涨模,且浇筑层厚度、振捣器的移动间距、振捣延续时间等均须按相关规定执行。

2.2 盾构上接收导台

为满足盾构机按曲线行走,盾构机下导轨采用3m短轨,用鱼尾板进行连接,初装完后用全站仪进行平面及竖向位置进行复核,满足施工要求。轨道固定采用自制小压板进行焊接固定,必须保证压板焊接饱满。相邻轨道必须满足高度相同,不得有高差,如有高差用磨光机进行处理。接收盾构机前,需检查导台导轨的加固以及盾构刀盘底部与导台高差等情况,确认无误后方可将盾构推上导台。推进过程中必须密切关注,一旦出现异常情况,应及时停止推进并进行处理。

掘进过程中,掌握好左右两侧油缸的推力,合理控制推进油缸伸缩量,按照设计路线推进。

2.3 盾构机过站

盾构空推过站中间风井,在车站底板上浇注混凝土导台,导台两侧安装重轨并满铺,复核轨道的高度,接收端头轨道降低50mm,始发端头轨道按设计标高执行,保证盾构机顺利推上设计导台。

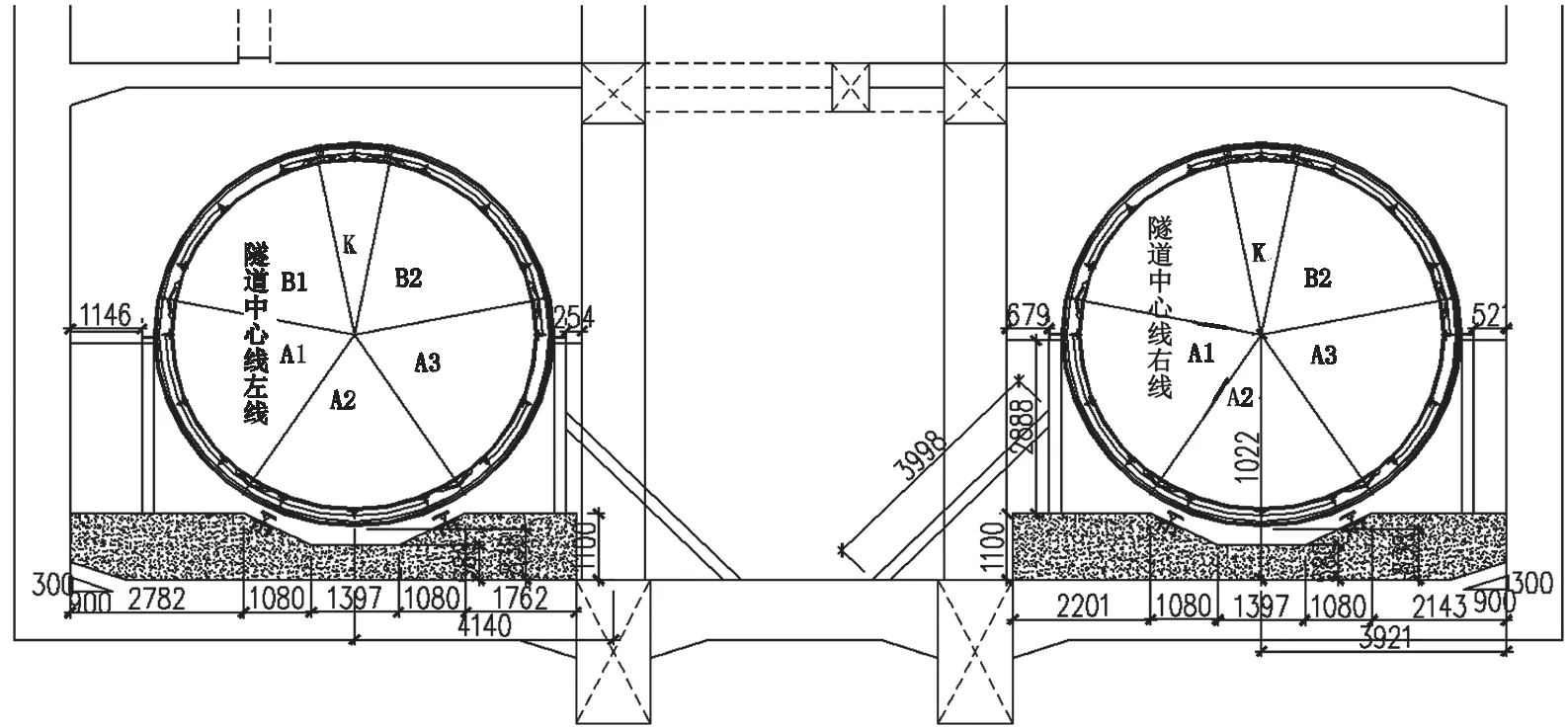

盾构机前体脱出洞门钢环后,前体与轨道之间垫30mm厚钢板,并与盾体焊接在一起,中体垫35mm钢板,盾尾垫40mm钢板,并焊接,防止刀盘与轨道磕碰。利用盾尾拼装管片提供反推力使盾构机整体过站,管片脱出盾尾后,每5环用H钢在管片的腰部进行固定,并用支撑到两边的侧墙和立柱上,立柱中间距离较大的位置增加斜撑固定,防止管片侧向位移,如图2所示。

过站期间曲线线路形成的最大夹角2.14°,盾构机过站期间总推力不大于800t,根据受力需求,左侧受力30%左右。

侧向受力F=8000×30%×sin2.14=90kN

F1=(δ×A)/N

图2 风井内管片固定图

其中,F为钢环允许受力值,δ为钢材许用挤压应力,A为受力截面面积,N为安全系数,安全系数一般取值2~5。钢环钢材采用Q235碳素钢,δ取值235MPa。

盾构机步进过程中,应由专人在盾构机前方检查步进情况,密切关注盾构机掘进姿态,并与液压油缸操作手紧密联系,出现异常立即停止推进。拼装的负环管片采用错缝与通缝相结合的形式拼装,在成型管片腰部采用型钢加固。纵向斜撑间距1.2m布设一道,保证推进过程中提供足够的侧向支撑力。在中间风井始发端头左右线各设置80cm钢环一处,保证始发负环侵入始发端侧墙400~800mm。

3 工程质量保证措施

3.1 调整盾构姿态

盾构机到达接收洞门前100环,通过对洞内导线、水准、管片姿态进行测量,明确盾构机中心轴线与隧道设计中心轴线的关系,并对接收洞门位置进行复棱,确定盾构机的贯通姿态及掘进纠偏计划,按照纠偏计划进行推进。在此段进行二次注浆,保证二次注浆效果,稳定管片姿态,确保自动导向系统能精确高效的工作,同时复测洞门钢环情况,检查端头墙洞门尺寸,确保净空,保证盾构机能准确安全顺利出洞进入中间风井。

3.2 管片拼装

在管片拼装前进行管片检查,确认管片种类是否正确、质量完好无缺、密封垫粘接无脱落,检查各项标准合格后方允许安装。

每环管片安装都必须经过三次紧固,安装时先人工进行初步紧固,待安装好一环后再用风动扳手进行进一步紧固,在该环脱出盾尾后再次拧紧。掘进过程中出现管片裂缝或其他破损情况,应及时观察、记录,并将信息反馈到盾构主司机,选择适当时机进行修补。

3.3 盾构接收

在破除盾构穿越处连续墙之前,用冷冻法在素混凝土墙外侧形成冻土止水帷幕,再人工破除洞门。盾构机到达风井前,应注意姿态控制,使盾构机垂直穿越风井,并注意掘进参数的选择,使盾构机沿设计线路掘进。

4 结语

通过采取上述措施,盾构机在风井顺利过站,验证了各项施工参数和措施的可行性,为+供参考。