旋转闪蒸干燥设备的流体动力学分析

袁越锦,荆雪松,雷 旭,徐英英,袁月定

(1.陕西科技大学 机电工程学院,陕西 西安 710021; 2.宜春学院 数学与计算机科学学院,江西 宜春 336000)

0 引言

旋转闪蒸干燥技术是一种将气流干燥与流态化、搅拌分散综合为一体的干燥技术,与常规干燥方式相比具有干燥效率高、速度快、节能的特点,广泛应用于膏状、糊状、滤饼状物料的干燥[1,2].旋转闪蒸干燥涉及气固两相传热传质、流态化及搅拌分散等过程,干燥机理复杂[3].

为进一步提升干燥效果,降低能耗,相关学者从设备、气固两相流等方面对旋转闪蒸干燥技术进行研究.刘波[4]对干燥设备内、外筒体间隙中的支撑垫铁厚度及过风间隙进行了改进.李宁等[5]针对传统结构旋转闪蒸干燥机粉碎室内胆和粉碎刀片所存在的欠缺进行改进优化.田志鸿[6]对旋转闪蒸干燥过程中计算方法及操作参数对干燥产品水分的影响进行研究.冯殿义等[7]对啤酒糟旋转闪蒸干燥过程及最佳操作参数进行了实验研究.汪刚等[8]研究了不同旋转闪蒸干燥温度对豆渣物料水分、蛋白质含量等品质因素的影响.但目前旋转闪蒸干燥过程的流体动力学研究尚不完整,特别是旋转刀组转速等对流场特性的影响尚不清楚.故本文拟通过计算流体动力学方法对旋转闪蒸干燥过程的流场进行模拟分析,研究不同条件下的流场特性及热质传递机理,以期为今后旋转闪蒸干燥工艺及设备结构的设计改进提供一定的理论依据.

1 旋转闪蒸干燥工作原理及相应物理模型

1.1 工作原理

旋转闪蒸干燥属于对流干燥的一种,其工作原理为热风经鼓风机送入塔底部的主机风室,以切向方向进入干燥室形成螺旋风.物料由螺旋加料器从一侧送入干燥塔,经底部粉碎刀组成的搅拌釜破碎后,被螺旋风吹起并呈悬浮态上升,悬浮状的物料与热风充分接触,完成干燥过程.干燥塔上部的分级器对物料颗粒进行筛选,颗粒较小并充分干燥的物料由塔顶排出,再经分离后成为成品.

1.2 物理模型建立与网格划分

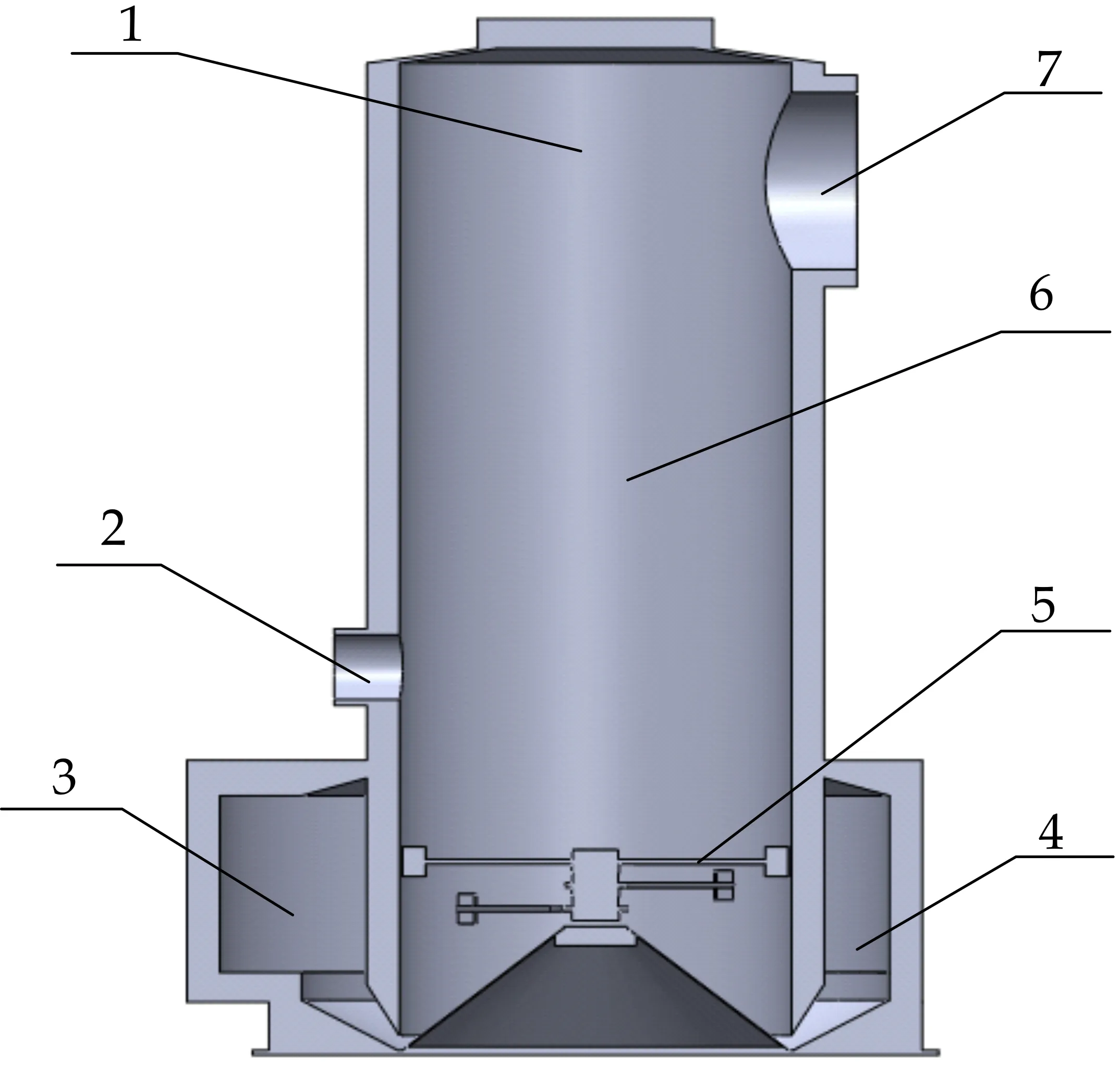

以Solidworks进行三维建模,设备模型主要由风箱、圆筒、锥体、水夹套等通过法兰、螺栓及焊接方式组合连接而成.所建立的物理模型主要用于模拟闪蒸干燥设备内部流场,故忽略机架、法兰、螺栓等构件及倒角结构,构建简化后的物理模型.最终流体计算域主体为一个圆筒形干燥室,直径1.2 m,高度3.5 m,进风口尺寸0.5 m×0.6 m,出风口直径0.6 m,进料口直径0.22 m,出料口直径0.6 m,环隙高度0.025 m,分级器半径0.2 m.旋转闪蒸干燥设备简化模型如图1所示.

1.塔帽 2.进料口 3.进风口 4.主机风室 5.旋转刀组 6.圆筒 7.出风口图1 旋转闪蒸干燥设备简化模型

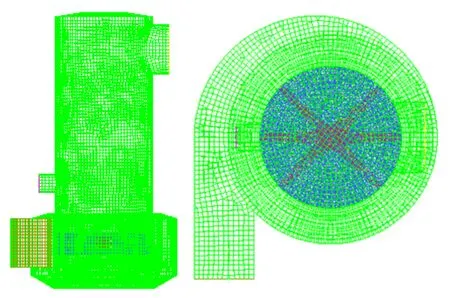

采用ICEM CFD对流体计算域模型进行网格生成,网格类型全部采用六面体进行划分.刀组所在动区域变化程度大,对该区域网格进行加密处理并分析网格的无关性,最终确定网格数量为126万时可满足计算要求.其网格结构如图2所示.

图2 网格结构主视图及俯视图

2 数学模型及模型求解

2.1 数学模型

旋转闪蒸干燥中,气固两相流存在连续的气相和离散的颗粒相,连续相捕捉到粒子轨迹后得到源项,利用源项建立连续相的微分方程.离散相颗粒简化为球形,采用迭代法对两相进行耦合计算,通过追踪颗粒运动轨迹来观察颗粒的速度、温度、质量等变化过程[9,10].其中连续相模型的守恒方程如下.

质量守恒方程:

(1)

式(1)中:ui为连续相中气体的速度(m/s);Sm为连续相质量的增量(kg/m3).

动量守恒方程:

(2)

能量守恒方程:

(3)

式(2)~(3)中:μ为分子粘度(kg/m·s2);p为静压(Pa);gi为重力加速度(m/s2);Fi为动量原项(kg/m2·s2);e为内能(J/kg);ΦV为瑞利耗散系数(kg/s3·m);k为导热系数(W/m·K);T为气体温度(K);hi为物料i的焓(J/kg);Ji为物料i的扩散通量(kg/m2·s);Sh为体积热源(kg/s3·m).

旋转闪蒸干燥机内部近壁面区域的雷诺数相对较小,需考虑近壁面的粘性效应,RNG k-ε模型在处理近壁面低雷诺数时充分考虑壁面粘性效应,可以强化壁面函数(EWT),使计算结果更加精确,故湍流模型选用RNG k-ε模型[11,12].

(4)

(5)

式(4)~(5)中:k为湍流动能,ε为湍流动能的耗散率,αk、αε为k和ε的普朗特数,C1ε、C2ε为湍流模型系数和经验常数,η为无量纲参数,μeff为湍流粘度,Gk为层流速度梯度产生的湍流动能.

2.2 模型求解

边界条件设置选用基于压力求解器下分离求解器.入口采用速度入口边界条件(Velocity-Inlet),进风速度设为13 m/s,温度为493 K;出口采用压力出口边界条件(Pressure-Outlet),出口压力为0,湍流参数指定为水力直径和湍流强度;筒壁面采用静止无滑移壁面边界,旋转刀组定义为旋转壁面,无滑移,转速为600 rpm.在离散相模型中,物料颗粒通过surface注射方式进入,进料速度为0.165 kg/s,温度为常温.模拟涉及的220 ℃时热风及初始含水率75%的碳酸钙物性参数取值见表1所示.

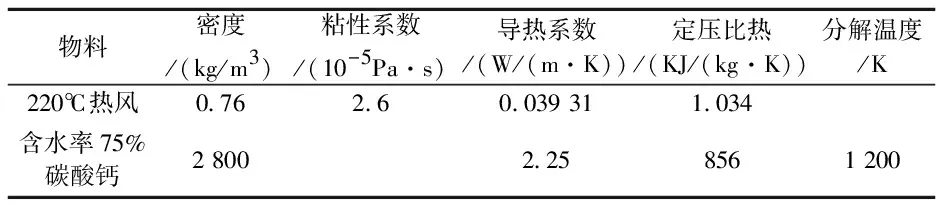

表1 模拟过程相关物料物性参数表

3 模拟结果分析

3.1 速度场分析

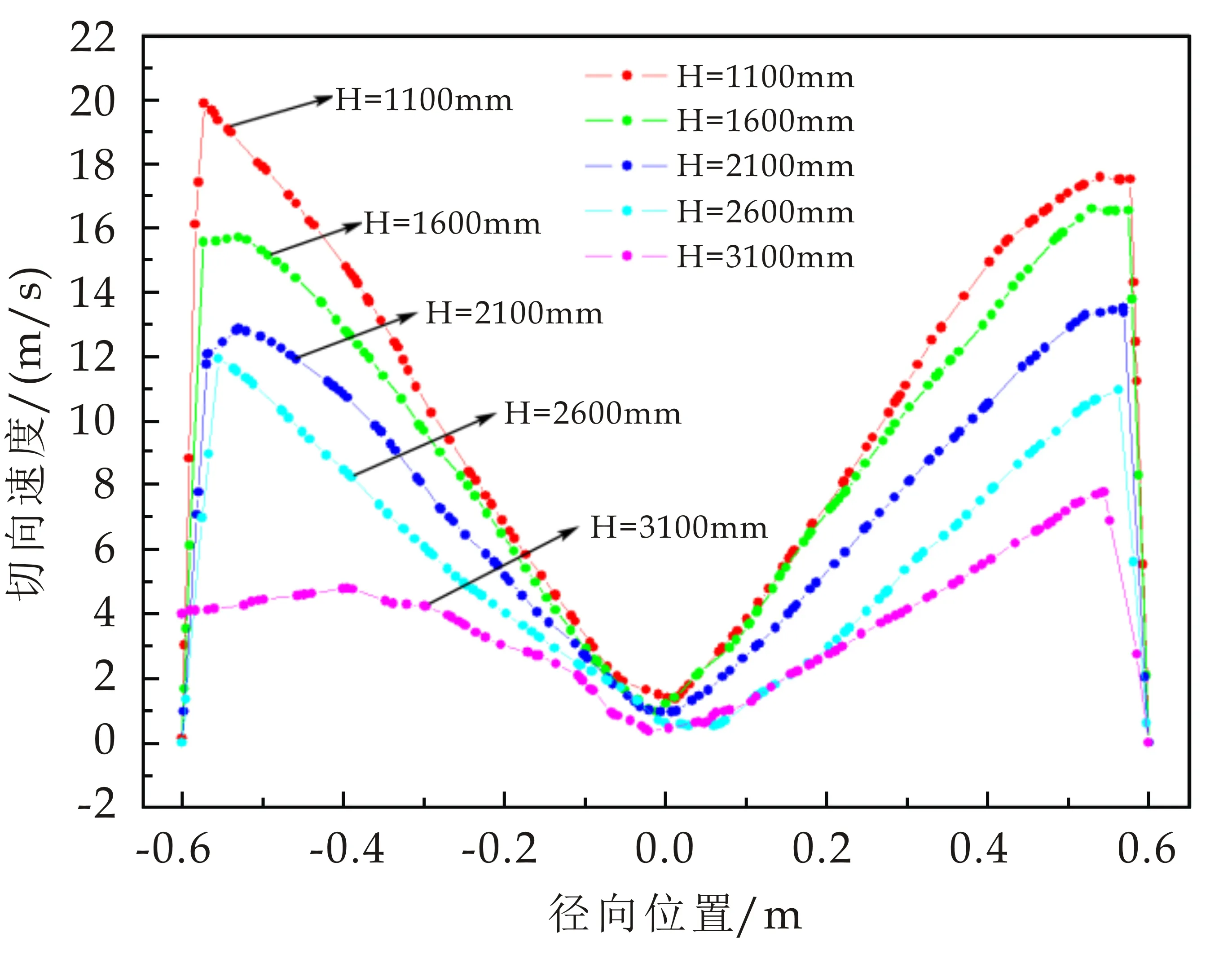

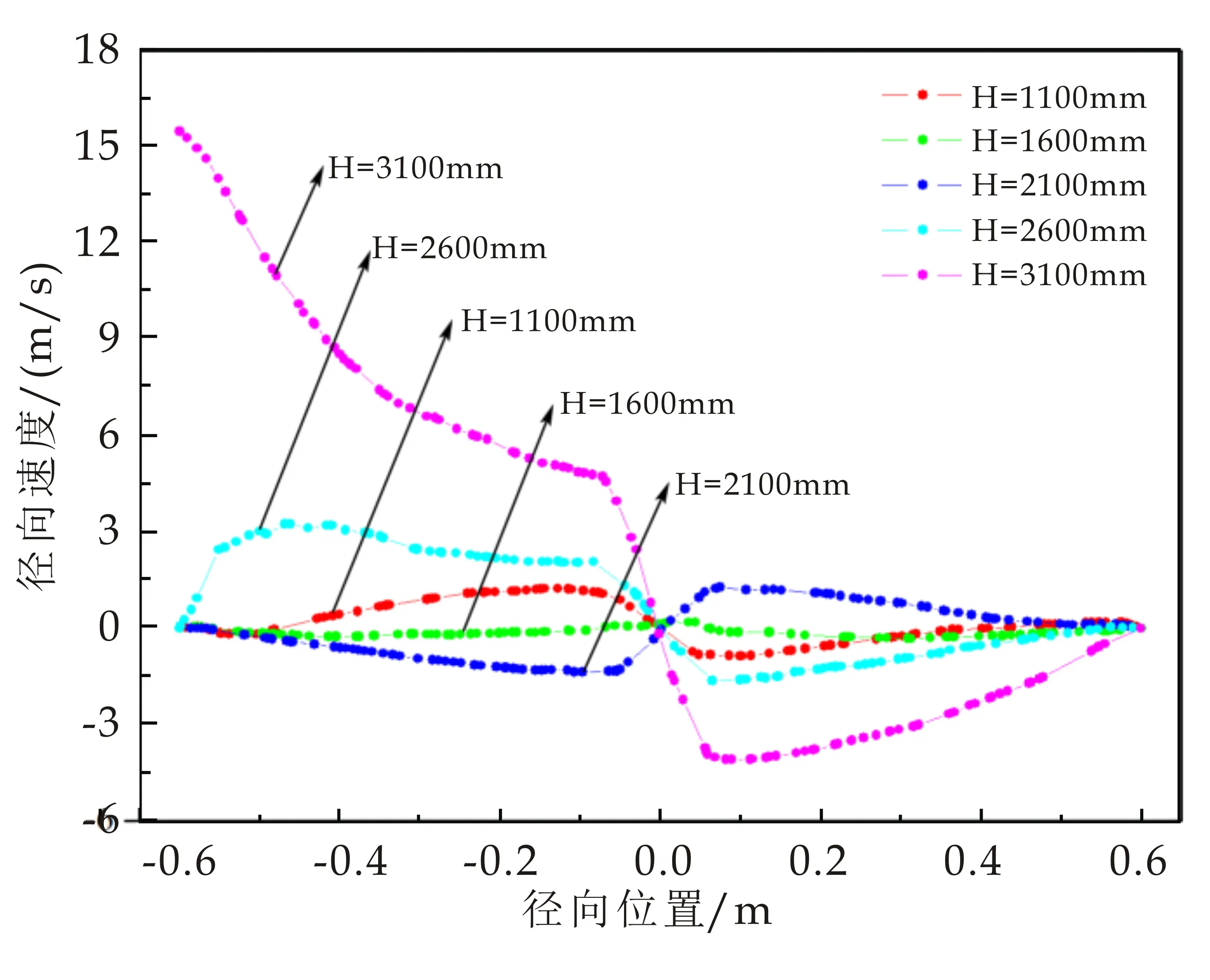

如图3为不同高度下各方向速度分布曲线.从图3可以看出,各方向速度基本以轴平面为中心对称;由于热流体和筒壁之间存在粘滞力作用,壁面处速度均为0;高度H=3 100 mm时,出风口一侧速度分布与圆筒段有明显差异.

如图3(a)所示,切向速度的变化反映动能的变化,体现物料运输能力的大小;切向速度沿径向呈对称“双峰式”分布,左右峰值随高度增加明显减小并呈外扩趋势,说明旋流作用逐渐缓解,湍流场得到充分发展.从图3(b)可以看出,径向速度以轴平面为中心对称,两侧速度相等,方向相反,其大小随高度增大且方向呈交替变化,这与其螺旋上升方式有关[13].

(a)切向速度

(b)径向速度图3 不同高度下各方向速度分布曲线图

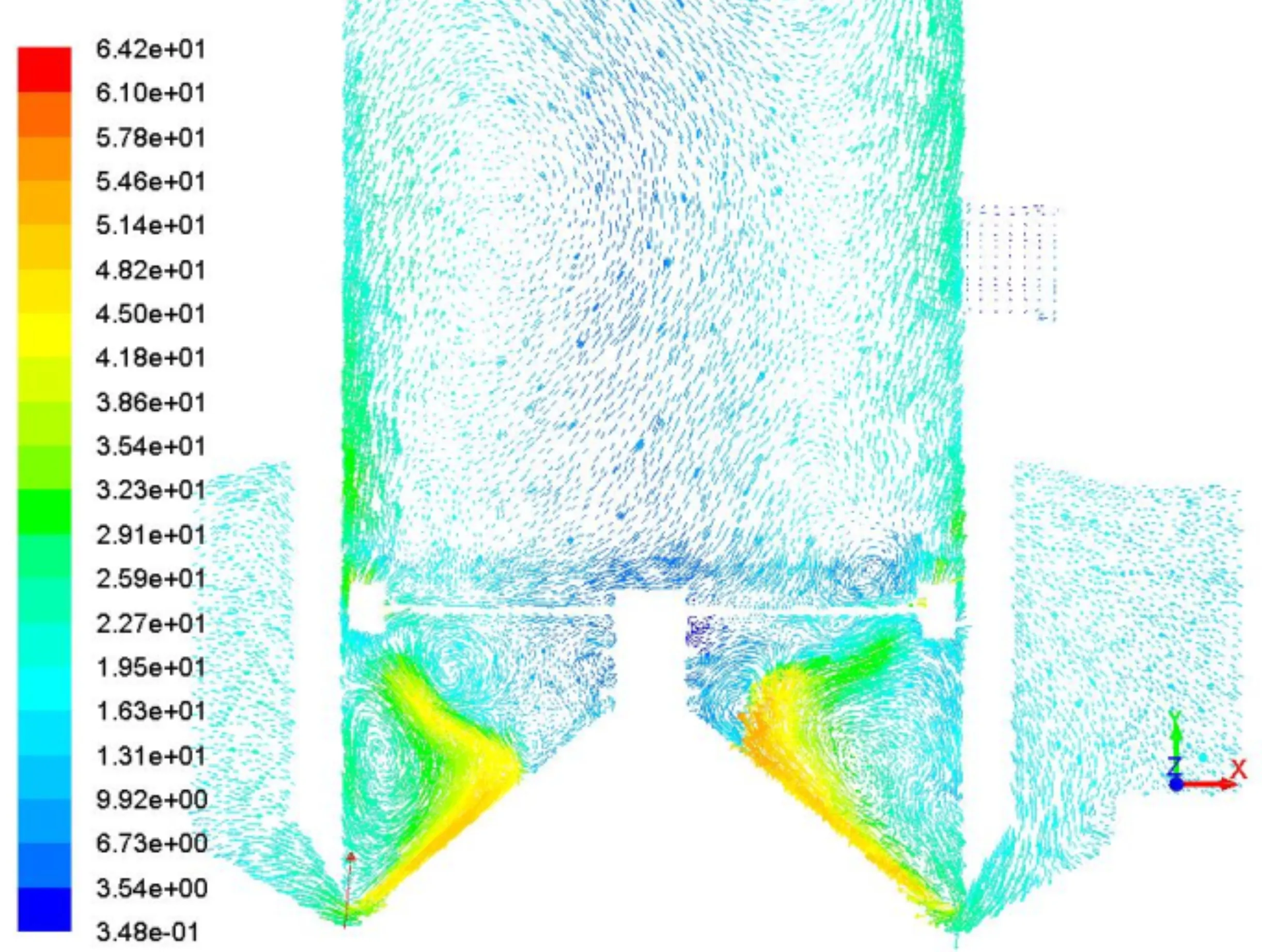

图4为环隙区域速度矢量图.由图4可以看出,热风以较大速度流经环隙处并形成涡流,使此区域的物料迅速流态化,物料颗粒经旋转刀组被破碎,之后在旋转热风作用下向出口端流动.

图4 环隙区域速度矢量图

3.2 温度场分析

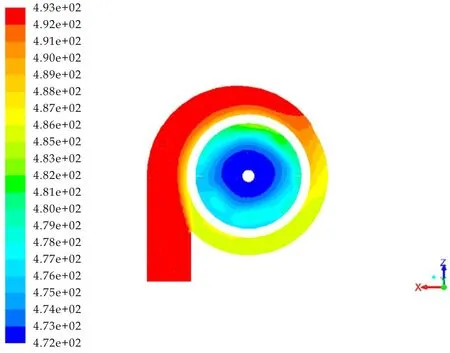

选取干燥室进口截面对温度场进行分析,图5为进口截面温度分布云图.由图5可以看出,热风在进口处温度最大,经热风分布器进入干燥室后温度小幅降低,整个截面温度范围较为集中.

图5 热风进口截面温度分布云图

对离散相进行分析,图6为颗粒温度随时间变化曲线.由图6可以看出,颗粒从物料入口到出口停留时间约2 s,其与热风进行热量传递,在较短时间内离散相与连续相温度达到平衡,颗粒温度变化情况为:减速升温、加速升温至温度平衡[3].

图6 颗粒温度随时间变化曲线图

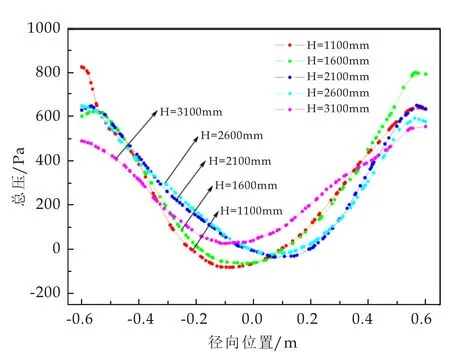

3.3 压力场分析

压力的变化可以反映能量的损耗及流场的运动特性.图7(a)、(b)分别为不同高度下压力分布曲线及压力衰减曲线.如图7(a)所示,气相压力在径向上呈“V”型对称分布,从中心区域到壁面区域随半径的增加而增大;中心区域呈现一定的负压,使干燥过程中部分上升颗粒向低压区域运动产生回流、旋涡现象;壁面的粘性效应使压力在近壁面有下降趋势[14].从图7(b)可以看出,压力在热风经环隙进入干燥室阶段衰减速度及衰减量最大;经过旋转刀组时,速度增大使压力有所回升,之后空间增大及摩擦等造成能量损失使压力总体呈衰减趋势.

(a)压力分布

(b)压力衰减图7 不同高度下气相压力分布及衰减曲线图

3.4 干燥性能影响因素分析

3.4.1 进风速度影响

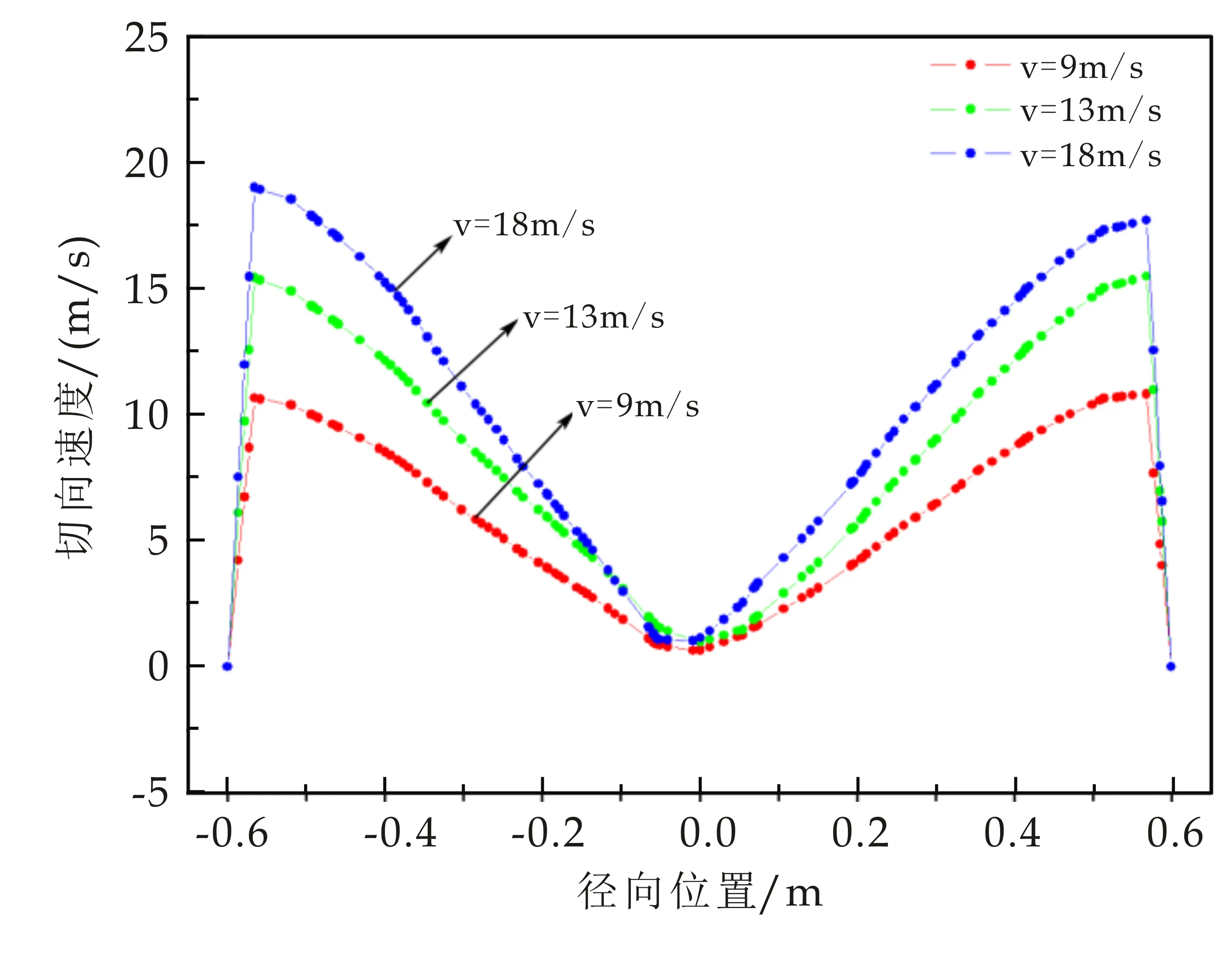

图8为不同进风速度下切向速度分布曲线.从图8可以看出,随着进风速度增大,热风切向速度在环流区及近壁面区域明显增大,在中心区域及壁面保持不变;干燥时物料主要集中于近壁面区域,进风速度增大使物料速度增大,在干燥室内停留时间变短.

图8 不同进风速度下切向速度分布曲线图

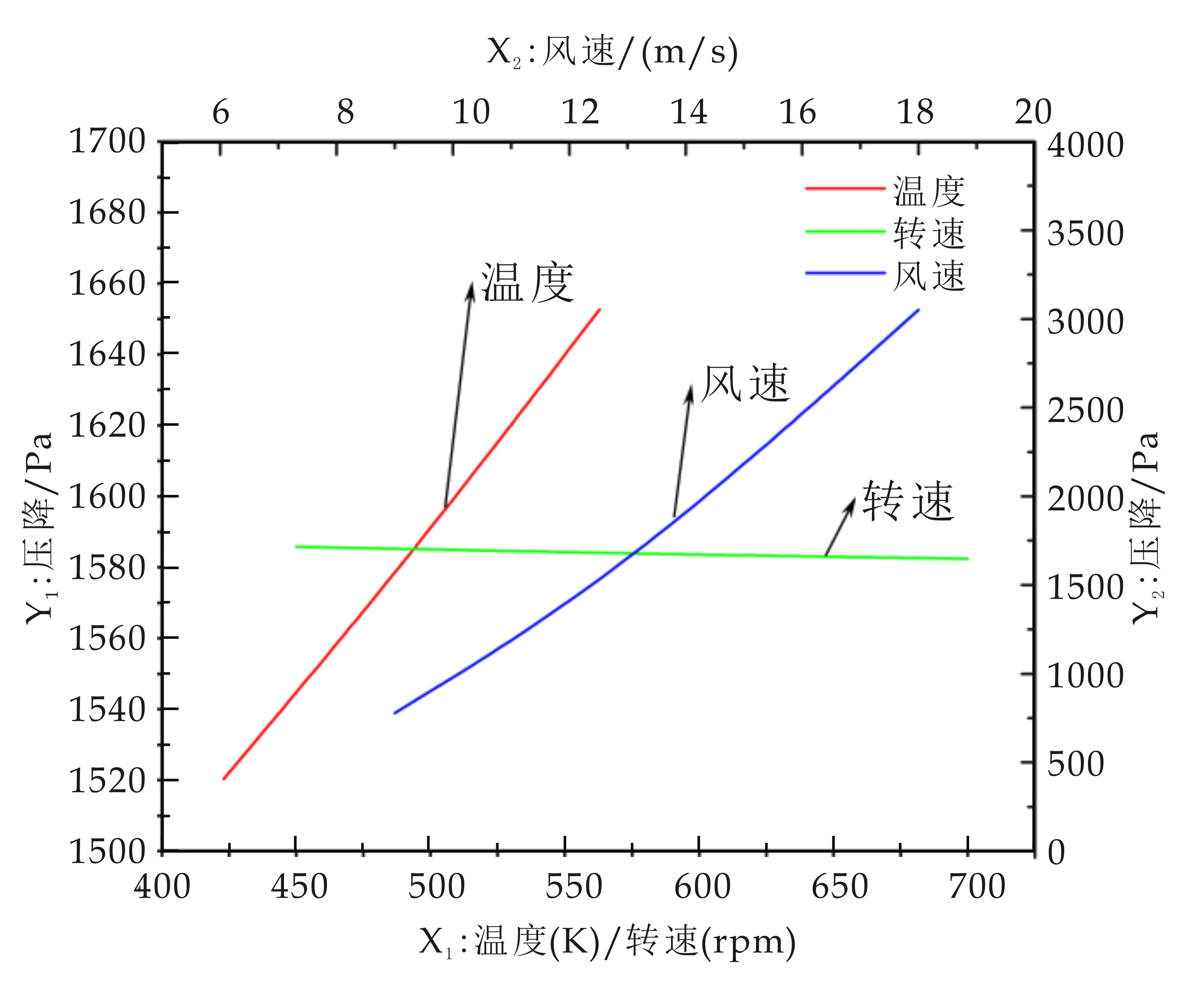

图9为不同进风速度、温度及刀组转速下压降特性曲线.由图9可以看出,速度增大使压力最大值及压差增大,能量损失变大;综合考虑节能减排及物料的运动、干燥效果,此干燥过程的最佳进风速度为11~15 m/s,而非越大越好.

图9 不同影响因素下压降特性曲线图

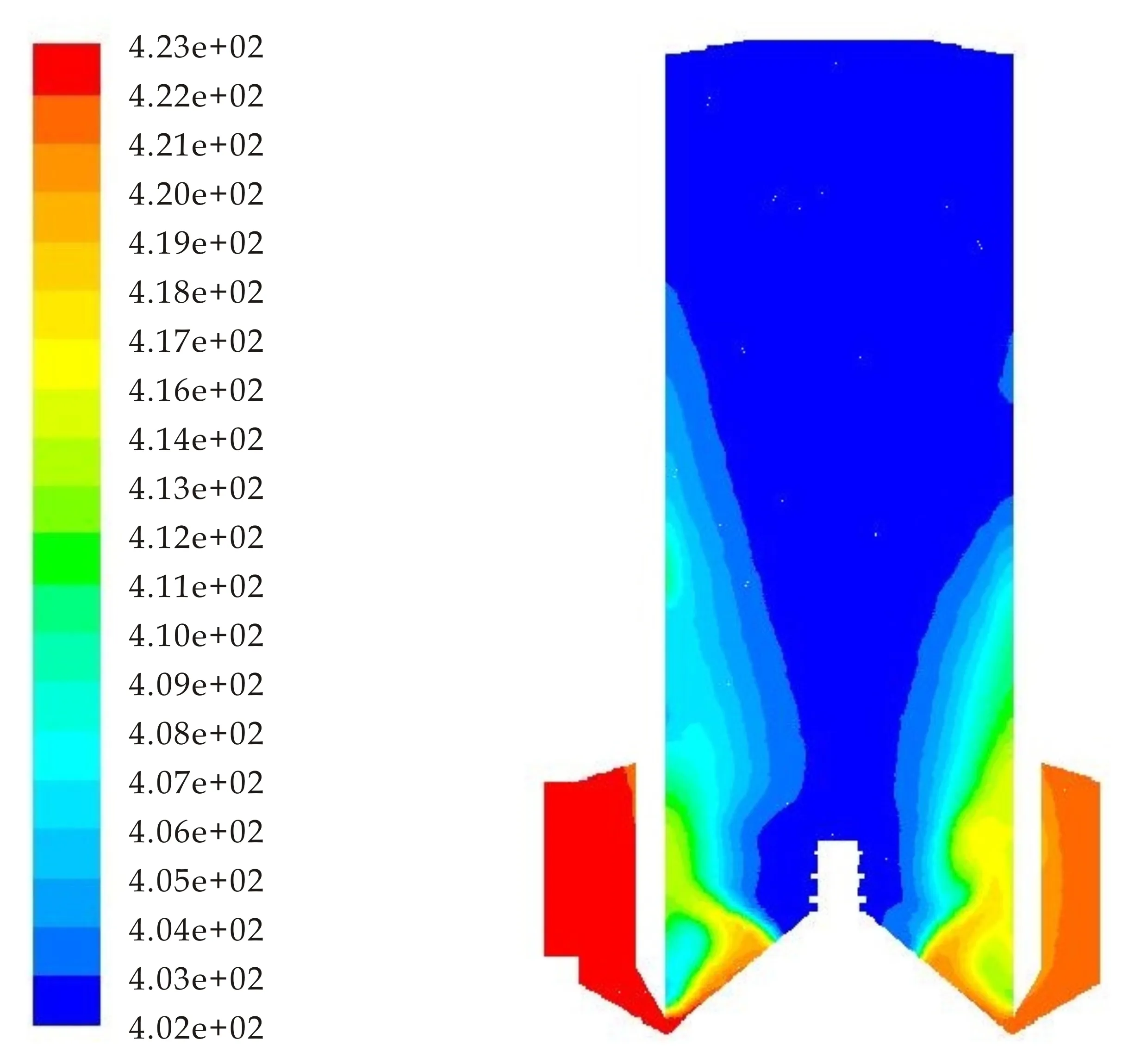

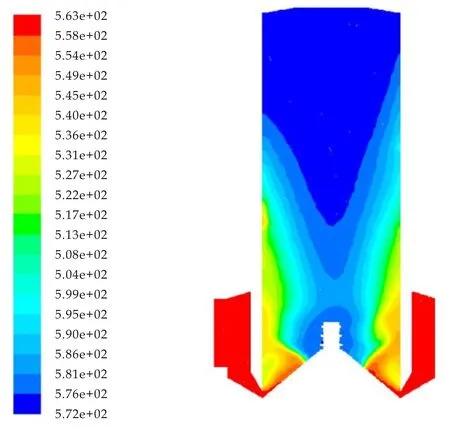

3.4.2 进风温度影响

图10为不同进风温度下干燥室温度分布云图.从图10可得,干燥室内温度分布整体一致,随着进风温度的升高,干燥室内温度整体升高;温度的最大值出现在进风口,随着热风向上运动,温度逐步降低,这是物料和热风间的热量交换及热风热量散失造成的.此外,从图9还可以看出,随着进风温度升高,进出口压降增大,所以当进风温度为最低时,能量损失最小.因此,在保证干燥要求的前提下进风温度越低越好[8].

(a)T=423 K

(b)T=563 K图10 不同进风温度下,XY平面温度分布云图

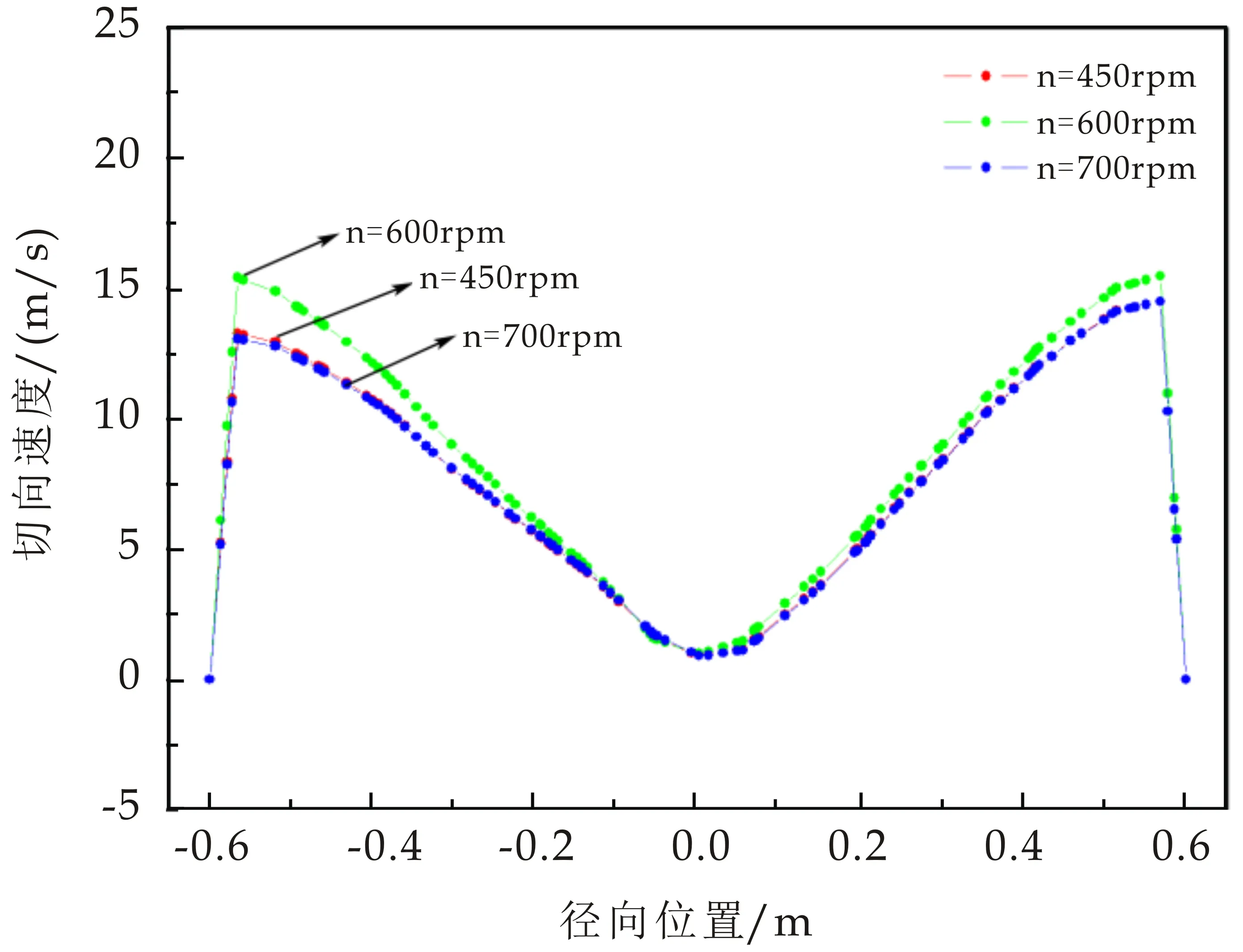

3.4.3 刀组转速影响

旋转刀组是旋转闪蒸干燥设备内的重要组成部分,物料颗粒在干燥室内呈螺旋上升主要是由于刀组在高速旋转过程中以离心力为主,因其模拟较为复杂,大多学者在模拟时对旋转刀组的影响进行忽略.对不同刀组转速下流场进行模拟分析.图11为不同刀组转速下切向、径向速度分布曲线.从图11可知,不同刀组转速下切向速度在近壁面区有所差别,径向速度在环流区到近壁面区均有所不同,其中转速为600 rpm时各方向速度最大.此外,从图9还可知,不同转速下,压降未发生明显变化,说明刀组转速对压降影响不大.因此,增大旋转刀组转速不会明显提升干燥效果.

(a)切向速度

(b)径向速度图11 不同刀组转速下切向、径向速度分布曲线图

4 模拟验证性分析

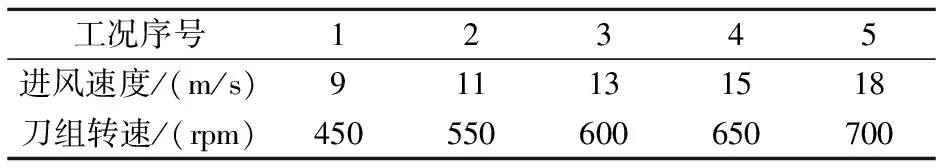

4.1 试验方案

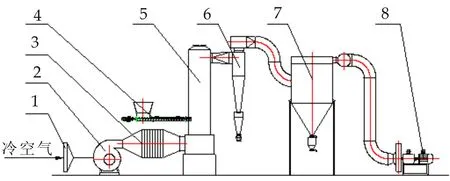

对建立的模型进行试验验证,试验过程以碳酸钙为原料,进料速度及进风温度与模拟条件保持一致,转速为600 rpm时设定变量为:进风速度(通过变频器控制送风机转速),进风速度为13 m/s时设定变量为刀组转速(通过变频器控制电机主轴转速),以出口速度为验证参考值.图12为旋转闪蒸干燥试验装置示意图及实物图,试验工况如表2所示.

1.空气过滤器 2.送风机 3.空气加热器 4.螺旋加料器5.旋转闪蒸干燥主机 6.旋风分离器 7.布袋除尘器 8.引风机(a)装置示意图

(b)装置实物图图12 旋转闪蒸干燥试验装置示意图及实物图

表2 旋转闪蒸干燥试验工况

4.2 试验结果与分析

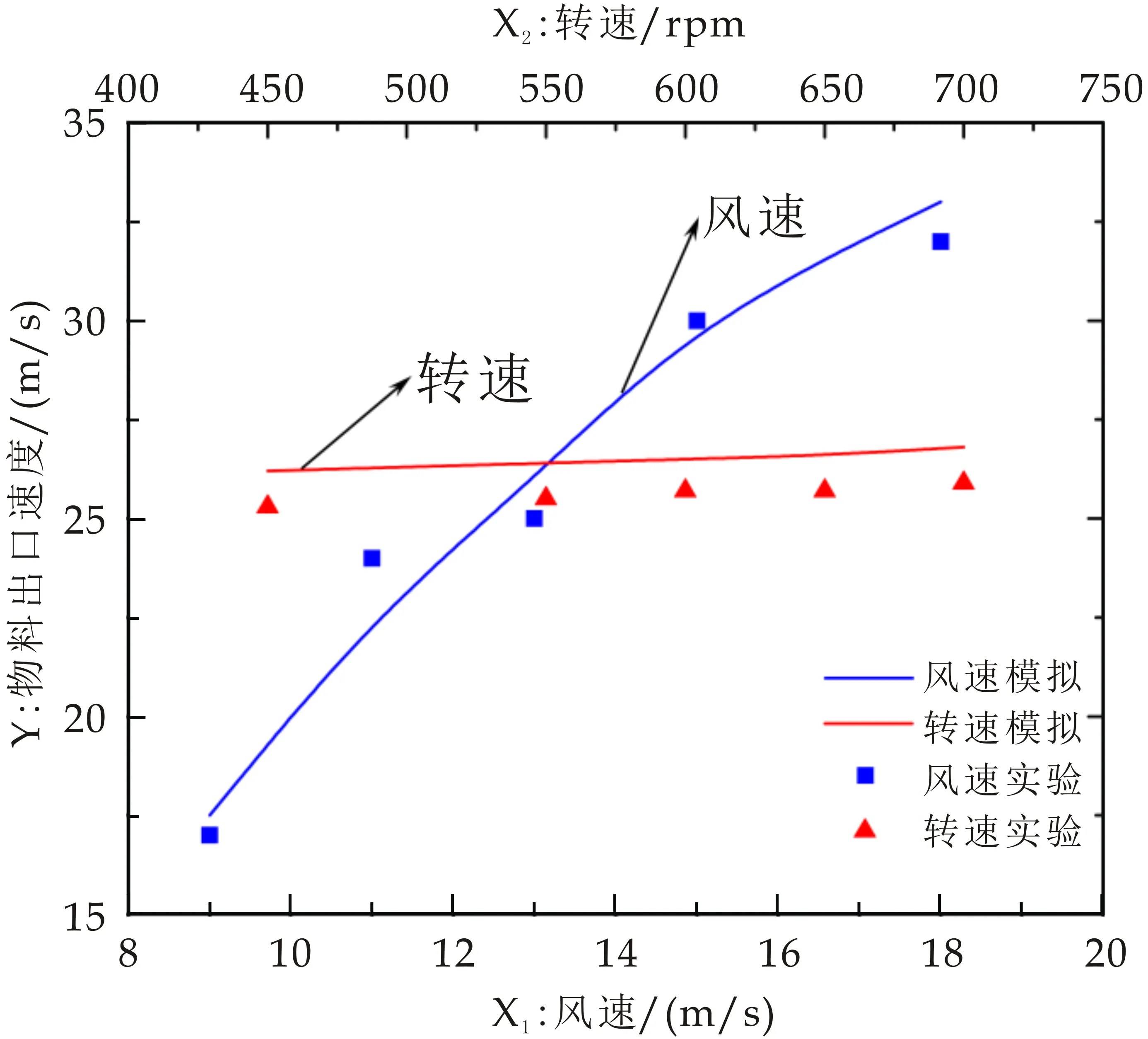

图13为物料出口速度随进风速度、刀组转速的变化曲线.从图13可以看出,随着进风速度的增大,物料出口速度呈增大趋势;刀组转速增大,物料出口速度基本保持不变,模拟结果与试验结果保持一致,模拟结果的速度整体比试验结果大,相对误差3.3%.这是因为模拟过程中对物理模型进行了部分简化,选用数学模型时引入有限元理论假设,模型求解中物料物性参数等使计算结果存在一定误差;此外试验过程中存在仪器误差、环境误差等试验误差,造成模拟结果略大于试验结果,误差在可接受范围内,故此模拟符合实际情况.

图13 物料出口速度随进风速度、刀组转速变化曲线图

5 结论

对旋转闪蒸干燥过程的速度、温度、压力流场特性及影响干燥性能的因素进行了模拟,并进行验证性分析,可得出以下结论:

(1)旋转闪蒸干燥过程中,干燥室内速度、温度及压力在近壁面区域均大于中心区域,呈现一定的对称性,整体呈衰减趋势,且存在回流、旋涡等现象.各方向速度以切向速度为主,在壁面处均为0;热风温度及压力在入口段损失最大,至出口处最小.

(2)分析不同进风速度、进风温度及刀组转速下的干燥性能,发现不同因素对干燥性能均有一定影响.进风速度增大,干燥室内速度、出口温度及压降均增大,物料停留时间减少;进风温度升高,干燥室温度整体升高,压降有所增大,能量损耗变大;刀组转速对切向、径向速度有一定影响,对压降影响不明显.因此,在满足干燥要求前提下,选择较小的进风温度、进风速度和刀组转速,有利于节能减排及提升干燥效果.