水热共沉积C/C复合材料的Ni催化石墨化及性能研究

潘利敏,欧阳海波,,刘 雪,刘一军,黄剑锋,,黄玲艳

(1.蒙娜丽莎集团股份有限公司,广东 佛山 528211; 2.陕西科技大学 材料科学与工程学院,陕西 西安 710021)

0 引言

随着我国经济的高速发展和国家对铁路行业的大力投入,高铁近几年得到了飞速的发展,成为我国铁路运输行业必不可少的重要组成,更成为我国“一带一路”战略的重要名片之一.受电弓滑板是高铁电力机车的灵魂部件,它将输电网上的电流传输给机车供电系统,维持电力机车正常运行[1,2].高铁的快速运行中受电弓滑板承受高达15万安的工作电流、300 km/h的高速滑动摩擦和离线电弧的烧损,长期暴露在自然环境下工作,服役条件严酷[3,4].传统的石墨受电弓滑板材料难以满足高铁快速安全运行的更高要求.碳/碳(C/C)复合材料具有低密度、高比强度、优异的摩擦学性能而备受关注,成为高铁受电弓滑板极具潜力的候选材料之一[5-8].然而,化学气相沉积制备的C/C复合材料石墨化度较低,其导电性和自润滑能力较差.石墨化度是碳材料最重要的结构参数之一,通过调整、控制C/C复合材料各组元的石墨化状态、程度,可以赋予C/C复合材料各异的性能[9].石墨化是一种由非晶态向晶态转变的固相反应,这种转变阻力很大,容易形成亚稳态,使石墨化难以进行,C/C复合材料的石墨化一般需要1 800 ℃以上的高温才能实现[10,11].催化石墨化是使碳材料结构发生重整的另一个有效方法,可以使碳材料的石墨化温度大幅度降低.在催化石墨化的过程中,碳能和催化剂形成固溶体,无序碳不断被溶入催化剂中,使有序结构的石墨晶体不断地从液相中析出,实现了碳材料的石墨化转变.Fe、Ni和Co是最常见的具有催化石墨化能力的催化剂[12-14].其中,Ni以其优异的耐腐蚀性能成为C/C复合材料理想的催化石墨化材料.

基于此,本研究采用水热共沉积技术将NiO和生物质基体碳引入到C/C复合材料中,通过碳化和催化石墨化制备了C/C复合材料,研究了不同催化石墨化温度处理后的C/C复合材料的石墨化度、微观结构,探索了催化石墨化温度对复合材料力学和电导率的影响规律.本项目的研究可以为C/C复合材料的石墨化结构调控提供新的思路和理论依据.

1 实验部分

1.1 实验原料

葡萄糖,CP,上海阿拉丁生化科技股份有限公司;无水乙醇,CP,天津市富宇精细化工有限公司;六水合硝酸镍,CP,上海阿拉丁生化科技股份有限公司;尿素,AR,上海阿拉丁生化科技股份有限公司;碳纤维立体织物,密度0.4 g/cm3,江苏天鸟高新技术股份有限公司.

1.2 水热共沉积工艺流程

将20.0 g的葡萄糖与50 mL的去离子水放入烧杯中搅拌成均匀透明的溶液;加入2.9 g的硝酸镍和3.0 g的尿素配制前驱液;将裁剪好的碳纤维立体织物放入前驱液中浸泡,并在真空干燥箱抽真空5~10 min;将充分浸泡后的碳纤维立体织物与前驱液放入微波水热反应釜中,水热沉积的工艺条件为温度200 ℃,保温时间3 h;将水热后的C/C复合材料烘干、打磨后重复水热共沉积5次,密度达到1.6 g/cm3;将经过多次沉积后的C/C复合材料试样分别在高温管式炉中进行800 ℃、1 000 ℃、1 200 ℃、1 400 ℃下的热处理.

1.3 测试与表征

(1)采用X射线衍射仪(D/Max-2200PC,日本Rigaku)对样品晶体结构进行物相分析,衍射条件为Cu kα辐射,步长为0.02 °,扫描速度为5 °/min,扫描范围为10 °~70 °.

(2)采用显微共焦激光拉曼光谱仪(inVia,英国Renishaw)对样品的碳材料结构进行分析,激光波长为532 nm.

(3)采用扫描电子显微镜(Q45,美国FEI)对样品的微观形貌进行表征,工作电压为30 kV.

(4)采用万能力学试验机(INSTRON-3300,美国INSTRON)对样品的抗弯强度进行测量,试样尺寸为50 mm×10 mm×2 mm的长条样品.

(5)采用四探针电阻率测试仪(RTS-8,广州四探针科技有限公司)对样品的电阻率进行测量.样品的横截面积为8 mm×4 mm,厚度为2.5 mm.在每个样品上取十个点求取平均值的方法进行.

2 结果与讨论

2.1 C/C复合材料的物相结构分析

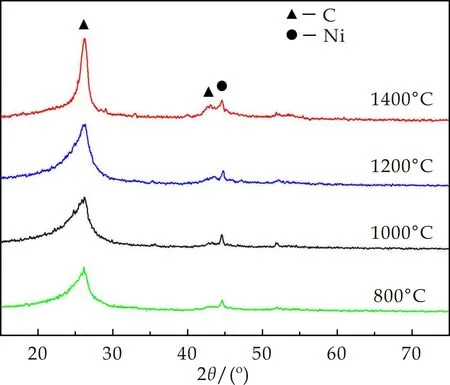

图1是热处理温度为800 ℃、1 000 ℃、1 200 ℃、1 400 ℃处理C/C复合材料的XRD图.从图1可以看出,在26 °附近的衍射峰为C(002)晶面的衍射峰,在45 °的衍射峰为Ni(001)晶面的衍射峰,可以推断C/C复合材料主要以碳为主物相,Ni的含量较低.金属Ni的形成是由水热合成的NiO在高温下碳热还原反应形成.此外,C(002)晶面的衍射峰随着热处理温度的升高变得尖锐,峰宽变窄,说明随着热处理温度的升高C/C复合材料具有石墨化转变的趋势.通过Sherrer公式(1)可以计算出石墨微晶的平均晶粒尺寸Lc(002),计算结果见表1所示.

(1)

式(1)中:λ为入射X射线波长,B为衍射峰的积分宽度,θ为衍射角.

从石墨微晶的平均晶粒尺寸变化趋势可以看出,随着热处理温度的升高,石墨微晶的平均晶粒尺寸增大.进一步说明了C/C复合材料的石墨化程度提升.

图1 不同温度热处理后C/C复合材料样品的XRD图谱

表1 C/C复合材料的参数指标

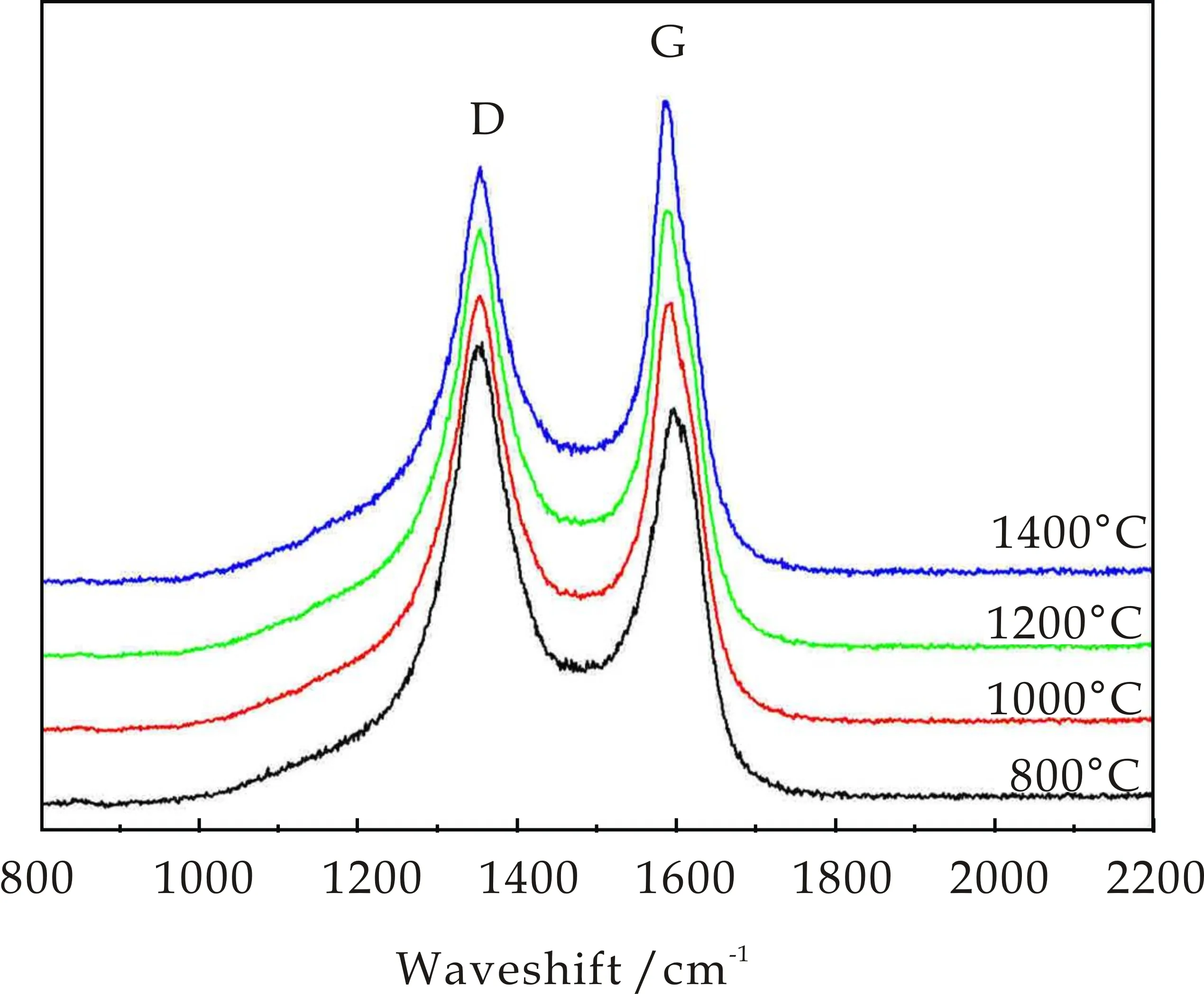

采用激光共聚焦Raman光谱更深入的研究了C/C复合材料的结构,其结果如图2所示.图2中1 350 cm-1处的峰为碳材料的D峰,表示发生于相同碳原子间的拉曼振动模式;1 580 cm-1处的峰为碳材料的G峰,表示不同层间碳原子之间的振动模式;D峰和G峰的强度比ID/IG常被用来衡量碳材料的石墨化情况[15,16].ID/IG值越小,说明碳材料的石墨化度越高;反之,说明碳材料的无序度较高.从图2可以看出,随着反应温度的增大C/C复合材料的D峰与G峰之间的高度差由D峰高逐渐向G峰高转变,意味着ID/IG值逐渐变小.为了更准确的说明石墨化度的变化趋势,我们每个样品取了5个点进行了Raman分析,其ID/IG平均值见表1.随着温度的升高ID/IG值从1.32逐渐降低到了0.81,Ni的催化石墨化效果随热处理温度的升高而提升.

图2 不同温度热处理后C/C复合材料样品的Raman图谱

2.2 C/C复合材料的微观结构分析

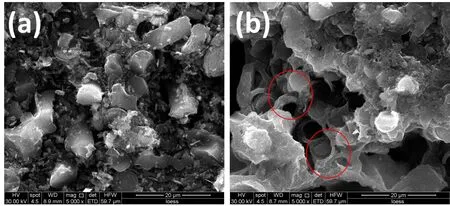

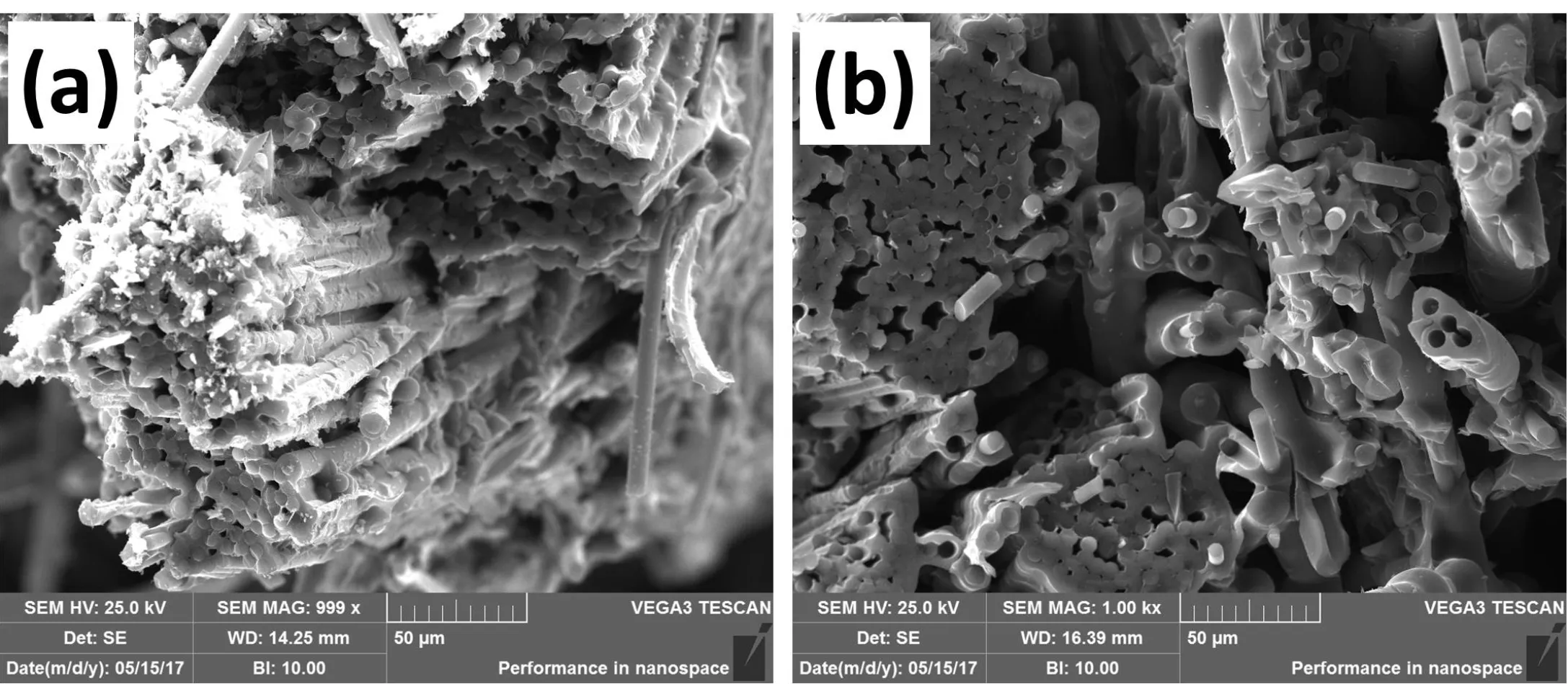

图3为不同温度热处理的C/C复合材料断面微观形貌图.当温度为800 ℃时(图3(a)),纤维之间的基体碳以颗粒状结构填充,结构较为松散.随着温度的升高,基体碳的结构由颗粒状向层状结构转变,如图3中红圈标出的位置;当热处理温度升高至1 000 ℃时(图3(b)),层状结构的数量和占比相对较低,依然存在颗粒状结构,但是颗粒状基体由松散向致密转变;当温度提升到1 200 ℃时(图3(c)),颗粒状结构基本消失,同时基体碳也变得致密,层状结构的比例也大幅提升;当温度提升到1 400 ℃时(图3(d)),基体碳致密,层状结构碳的厚度增大.

结合前面的C/C复合材料的物相结构分析,可以推测颗粒状的基体碳为水热共沉积得到的无定型的碳,在催化石墨化过程中与Ni形成过饱和固溶体,不断地析出,形成了层状结构的碳,而且随着温度的升高,催化效率提升,析出石墨化结构的层状碳的厚度增大.

(a)800 ℃ (b)1 000 ℃ (c)1 200 ℃ (d)1 400 ℃图3 不同温度热处理的C/C复合材料断面微观形貌图

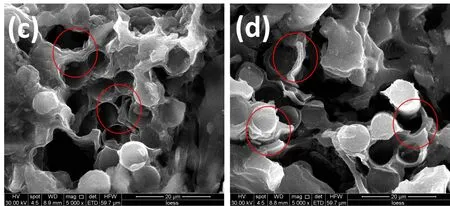

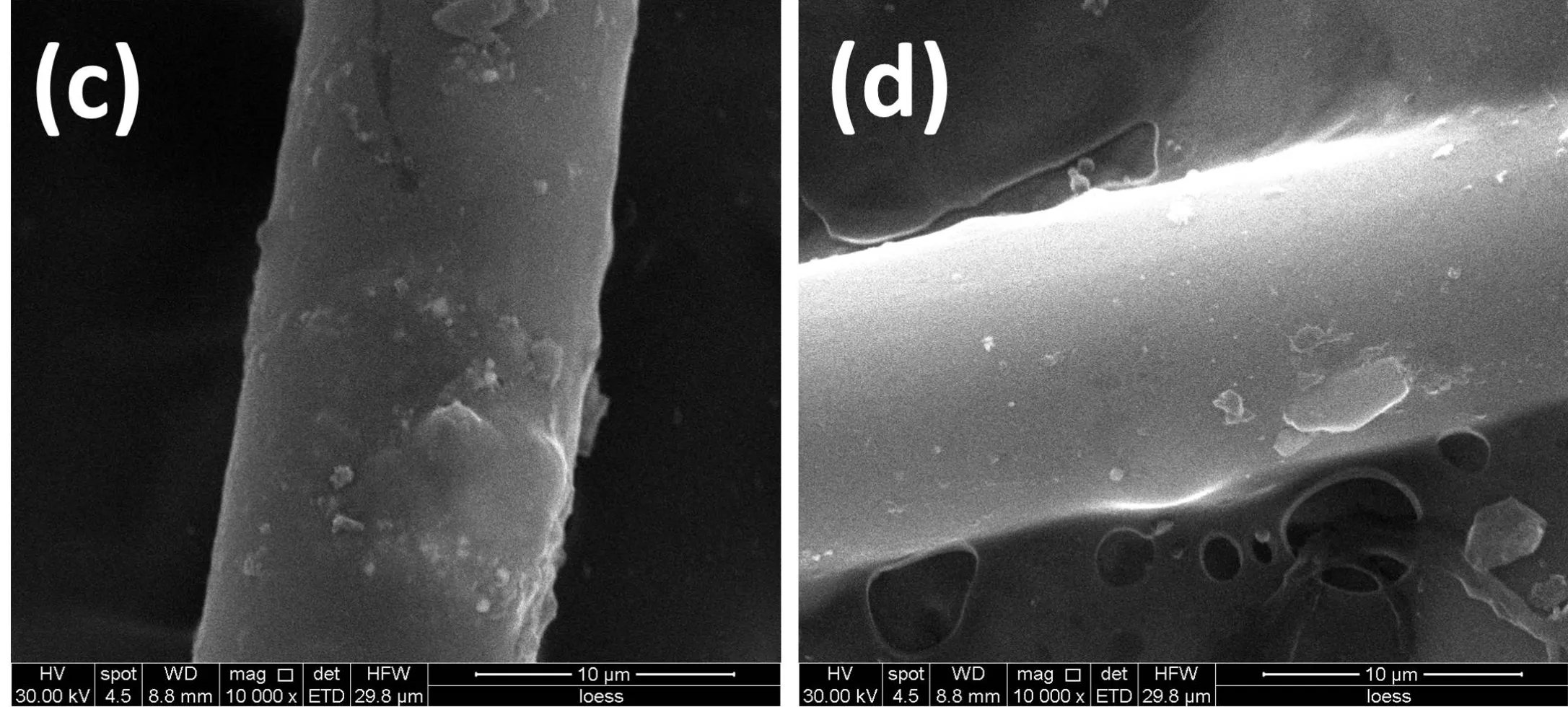

为了进一步分析不同温度热处理后的C/C复合材料基体碳的微观结构转变,选取了纤维表面碳材料进行观察,如图4所示.当温度为800 ℃时(图4(a)),纤维表面的基体碳为细小的颗粒,尺寸约为1~2μm;随着温度的升高,基体碳颗粒状向层状结构转变.当热处理温度升高至1 000 ℃时(图4(b)),依然存在颗粒状结构,但是颗粒的数量显著减少,且由富集在纤维表面的碳颗粒转变为镶嵌在基体碳内.当温度提升到1 200 ℃时(图4(c)),颗粒状结构基本消失,纤维表面变得光滑.当温度提升到1 400 ℃时(图4(d)),基体碳致密,纤维表面颗粒状基体碳消失,纤维表面光滑.纤维表面微观结构的分析与C/C复合材料的断面结构分析基本是相符的,也进一步证实了Ni的催化石墨化使得碳材料的结构由无定型的颗粒状向致密的层状结构转变.

(a)800 ℃ (b)1 000 ℃ (c)1 200 ℃ (d)1 400 ℃图4 不同温度热处理的C/C复合材料纤维表面微观形貌图

2.3 C/C复合材料的力学性能

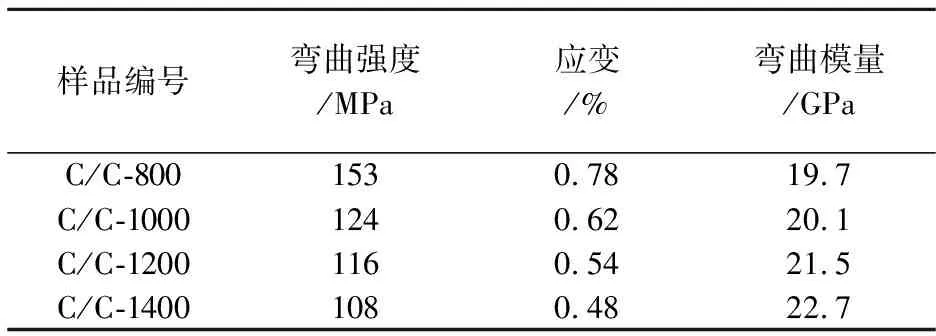

表2为不同温度热处理的C/C复合材料的力学性能.由表2可以看出,800 ℃热处理得到的C/C复合材料具有相对较高的抗弯强度和弯曲应变,而1 400 ℃热处理后的C/C复合材料具有较高的弯曲模量.随着热处理温度的升高,C/C复合材料的力学性能逐渐降低,弯曲应变逐渐减小,弯曲模量逐渐增大.分析其原因可能是:Ni在催化石墨化过程中使得C/C复合材料中碳材料的有序性提高,水热沉积的基体碳由非晶碳向石墨化碳转变中碳原子的结构重排,使得基体碳内的空隙缺陷增多使得抗弯强度和弯曲应变减小,但是结构重排后的石墨化碳更有利于提升复合材料的弯曲模量.

表2 不同温度热处理的C/C复合材料的力学性能

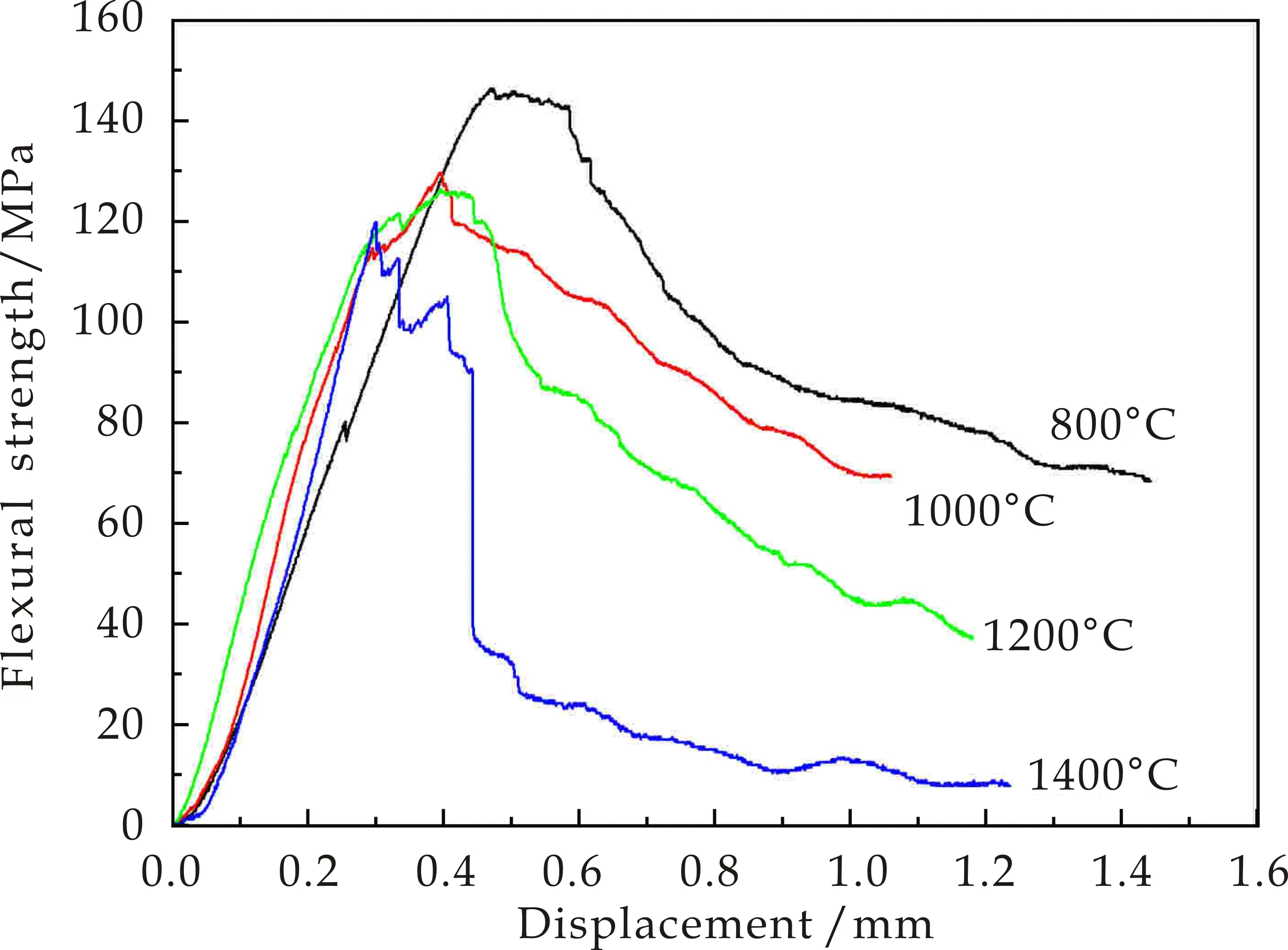

图5为不同温度热处理的C/C复合材料的弯曲强度-位移曲线.从图5可以看出,800 ℃、1 000 ℃、1 200 ℃热处理得到的C/C复合材料呈现出典型的假塑性断裂特征,在位移为0~0.4 mm的区间内为弹性变形阶段,0.4~1.5 mm为典型的纤维拔出特征.1 400 ℃热处理得到的C/C复合材料弯曲强度-位移曲线为典型的脆性断裂特征.

图5 不同温度热处理的C/C复合材料的弯曲强度-位移曲线

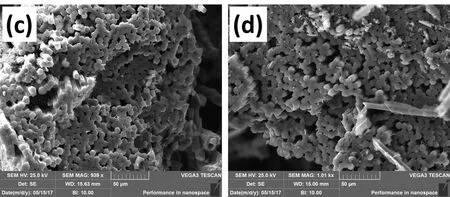

800 ℃热处理C/C复合材料的断口微观形貌如图6(a)所示,可以发现明显的纤维拔出现象,纤维表面较为粗糙,可以推测纤维与基体的结合主要是物理结合,结合强度较弱;1 000 ℃热处理C/C复合材料的断口微观形貌如图6(b)所示,可以发现纤维拔出现象,但拔出数量相对较少,拔出纤维表面较为光滑;1 200 ℃热处理C/C复合材料的断口微观形貌如图6(c)所示,几乎没有发现纤维拔出现象,但断口呈现台阶状,说明纤维与基体的结合较强,裂纹的扩展主要以裂纹偏转为主;1 400 ℃热处理C/C复合材料的断口微观形貌如图6(d)所示,没有发现纤维拔出现象,断口整齐,呈现出典型的脆性断裂特征.

(a)800 ℃ (b)1 000 ℃ (c)1 200 ℃ (d)1 400 ℃图6 不同温度热处理的C/C复合材料断口微观形貌图

2.4 C/C复合材料的电学性能

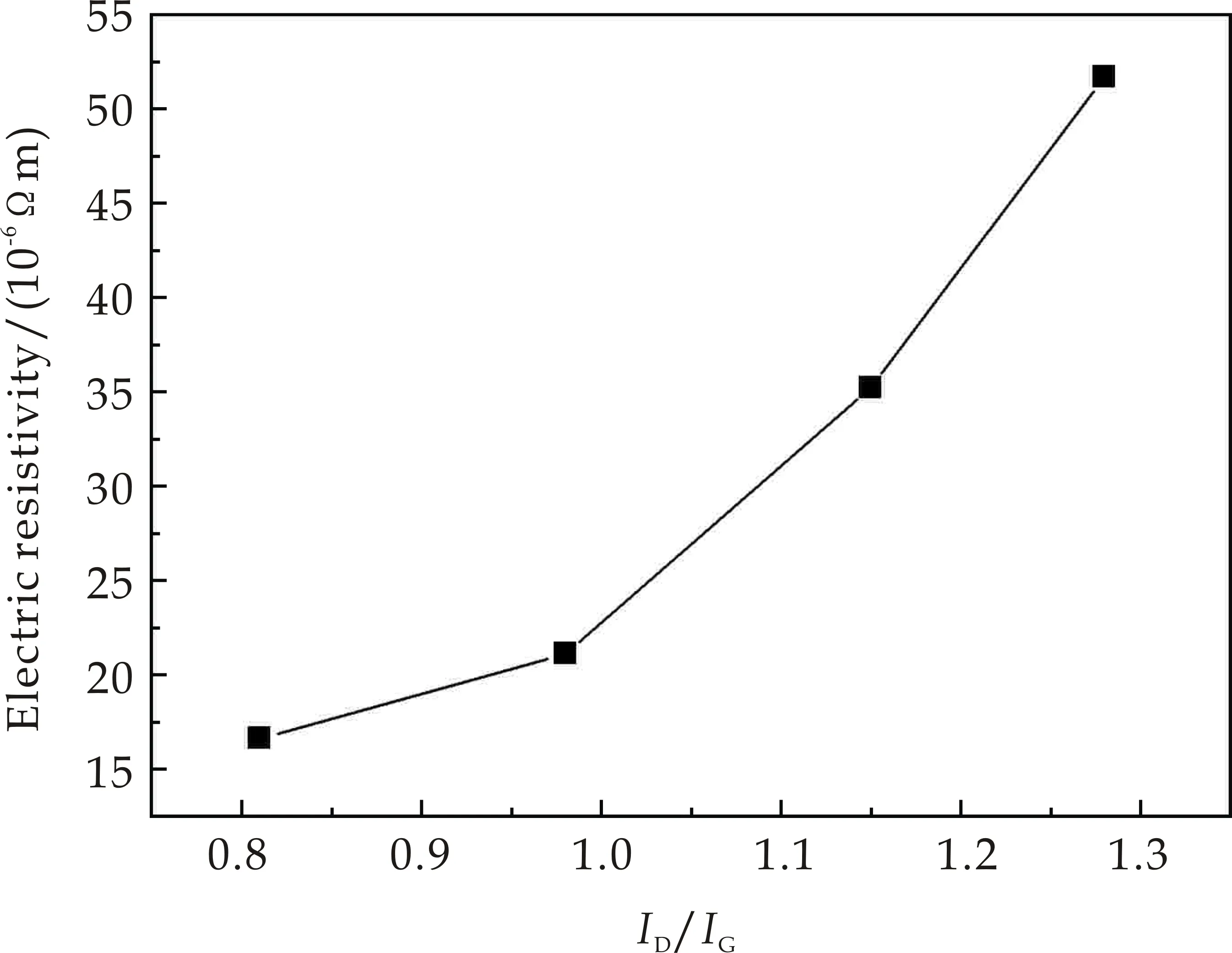

图7为不同温度热处理C/C复合材料样品的电阻率变化趋势图.从图7可以发现,随着热处理温度的提升,C/C复合材料的电阻率逐渐降低,而且电阻率测试结果的波动性减小,稳定性提升.当热处理温度为800 ℃时,复合材料的电阻率为53×10-6·Ω·m,当热处理温度提高到1 000 ℃、1 200 ℃、1 400 ℃时,电阻率分别降低了31.9%、56.2%、67.9%.C/C复合材料的石墨化对电阻率的影响如图8所示.从图8可以看出,随着ID/IG值的升高电阻率也提升,也就是说随着石墨化度的降低复合材料的电阻率也提高了.

图7 不同温度热处理的C/C复合材料电阻率

图8 C/C复合材料石墨化度与电阻率变化图

碳材料的导电状态可以用能带模型来解释.根据能带模型,从无数微小石墨晶体构成的多晶石墨到无定形碳,其电阻率与温度的关系可用公式(2)表达[17]:

(2)

式(2)中:ρ,电阻率;αT,因晶格振动而产生的紊乱;β,晶界的紊乱;γ(T),接触电阻的部分;r,一定数量的游离空穴;ΔE,禁带宽度;T,绝对温度;K,玻尔兹曼常数.

当温度不变时,碳材料的电阻率主要与晶界的散射作用β,载流子浓度e-ΔE/2KT两个变量有关.在石墨化过程中,随着石墨化度的升高,微晶尺寸如Lc(002)增大(如表1所示),晶界的散射作用减弱,β项减小,有利于降低材料的电阻率.禁带宽度ΔE的大小与层间距相关,随d(002)的减小而减小.在石墨化过程中无定形炭向石墨结构转变,随着d(002)的变小,ΔE变小,e-ΔE/2KT项变大,载流子浓度增大,电阻率降低.

3 结论

采用水热共沉积技术将Ni源引入到C/C复合材料中,研究了热处理温度对Ni催化石墨化C/C复合材料对微观结构、力学性能及电学性能的影响规律,得到以下结论:

(1)随着热处理温度的升高,C/C复合材料的基体碳由无定型的颗粒状向层状石墨转变,石墨化度提高,晶面间距减小.

(2)C/C复合材料石墨化度的提高导致了复合材料中碳原子的结构发生重排,复合材料的密度略有降低,1 400 ℃热处理较800 ℃热处理C/C复合材料的强度降低了27%,模量提升了15%,其断裂行为由假塑性断裂向脆性断裂转变.

(3)C/C复合材料石墨化度的提高有利于降低其电阻率,1 400 ℃热处理较800 ℃热处理C/C复合材料的电阻率降低了67.9%,主要是由于石墨化度的提高增大了石墨微晶尺寸,降低了石墨层间距,减小了晶界的散射作用,提升了载流子浓度,有利于降低C/C复合材料的电阻率.