大型船舶螺旋桨拆装工艺的改进

农卫华,李德朝

(广州中船文冲船坞有限公司,广东 广州 511462)

随着大型及超大型船舶越来越多,在船舶螺旋桨拆装及修理过程中,螺旋桨也变得巨大化,传统的艉轴系工程中的螺旋桨拆卸及安装,需要通过使用浮吊和门吊来完成,而由于受到位置距离的限制,现场必须焊接多个吊耳、安装多个滑轮组等工具,需花费大量的人力物力以及时间,大大增加了螺旋桨维修或换新的成本。因此,改进螺旋桨拆卸工装,提高螺旋桨拆装效率,对修船企业而言,显得至关重要。

1 工装设计

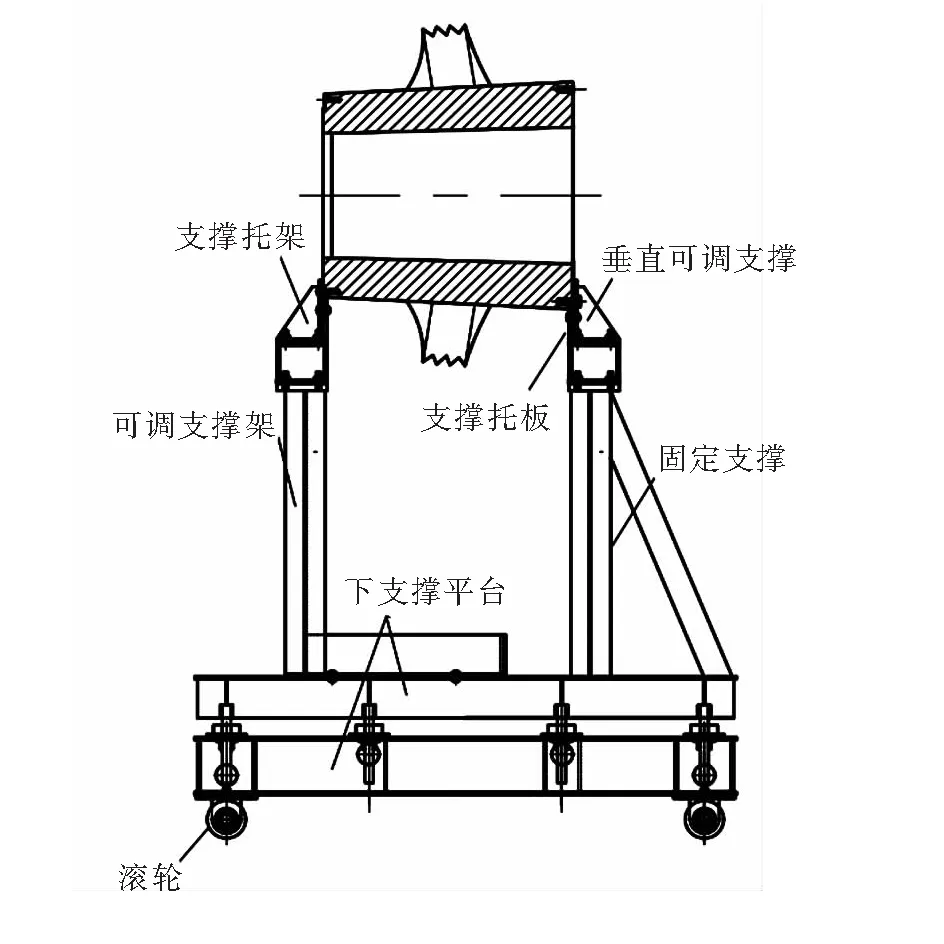

本工装的设计目的主要是:快速实现将拆松后的重型螺旋桨保持在原位置或运输到岸边,安装时运输到原位。因此,针对上述要求,考虑到坞底与船舶轴系中心线基本平行,螺旋桨与螺旋桨轴是锥体配合,锥度比一般为1∶20左右,按此计算当螺旋桨向后移出20 mm时螺旋桨与螺旋桨轴的间隙就有1 mm,使用该工装,其安全保险性就是一大优点了;由于坞墩有一定高度(通常高1 600 mm),即螺旋桨下部空间足可设计装置平台,利用坞底的有效空间,设计配有滚轮,通过升降调整、驱动滚轮移动将螺旋桨在现场拆卸取出和套入安装,能大大减少人力和物力,并能缩短修理周期。基于上述理论基础,如图1设计了重型螺旋桨拆装工装:包括上支撑平台和下支撑平台。其中上支撑平台包括支撑托架、支撑托板、垂直可调支撑、可调支撑架、固定支撑、可调螺栓、调节螺母、锁紧螺母、调节手柄;下支撑平台包括滚轮和螺栓。

图1 重型螺旋桨拆装工装示意图

1)滚轮。为方便工装在工作期间调整水平方向位置,下方设置滚轮,与“下支撑平台”用螺栓联接,可旋转90°;使用过程中,工装下方放置钢板或轨道,将使得工装可在钢板上灵活滚动。

2)上下支撑平台。为方便工装在工作期间调整垂直方向位置,“下支撑平台”与“上支撑平台”用“ 可调螺栓螺母”联接,可使“上支撑平台”整体上下升降。

3)固定支撑。与“上支撑平台”焊接在一起,起稳定重心,提高工装强度的作用。

4)可调支撑架。为可拆式支架结构,可根据螺旋桨的厚度前后移动,调整到位后,用螺栓与“上支撑平台”联接固定。

5)垂直可调支撑。设计为多种高度尺寸的备件,考虑不同螺旋桨桨叶直径所需垂直空间不同,在使用工装前,可根据每艘船舶的轴系中心线到船底的距离,选用适合的“垂直可调支撑”。

6)支撑托板。作为螺旋在工装上固定的装置,考虑为可按螺旋桨参数临时制作,根据螺旋桨螺栓孔位置钻孔后,在“支撑托架”的配合下使用螺栓将螺旋桨联接固定。

2 工装使用方法

1)查找所修理的船舶轴系设计图纸中的轴系中心线到船底的距离尺寸、螺旋桨的直径、重量等全部参数,从而计算确定工装的垂直可调支撑块和支撑托板。

2)按计算结果组装好工装,由门吊将工装放置到坞底相应位置。

3)在确定螺旋桨与艉轴完全脱离后,将已组装好的支架在左或右的方向用铲车移入到螺旋桨的正下方,调整安装支撑固定板使螺旋桨与支架连接固定。

4)利用油压千斤顶、可调螺栓将螺旋桨与艉轴中心线调成基本一致,使其与艉轴均匀脱离,艉轴向前拉出即可。

5)如若拉移螺旋桨时,地下应设置钢板,通过滚轮滚动将螺旋桨整体向后移动直到与艉轴完全脱离,然后旋转滚轮90°向左或向右走出。

3 效益体现

使用改进后的“重型螺旋桨拆装工装”在拆装螺旋桨时比改良前更精准、更有效率。

3.1 精度明显提高

1)传统拆装往往使用门吊、滑轮组、铁葫芦、千斤顶等来进行位置调整,这样不仅会在工具的准备上耗费大量时间,而且在多工具配合操作上,需要做出多次的调整,才能勉强达到拆卸或安装螺旋桨的精度要求,见图2。

图2 传统多个铁葫芦安装螺旋桨

2)使用本文重型螺旋桨拆装工装,通过预先选择合适的可调支撑,螺旋桨在工装上的初始精度比在门吊及葫芦上的初始精度有很大提高,在操作过程中,可通过轨道和滚轮调整工装水平位置,通过调整上下支撑平台的相互距离来达到水平位置微调的精度要求,从而达到更高精度的配合安装的效果。

3.2 使用方便

1) “重型螺旋桨拆装工装”准备工作简单,只要在使用前确定螺旋桨的桨叶直径、宽度及螺栓孔位置等信息,选择合适的垂直可调支撑,预制支撑托板,调整好水平可调支撑的位置即可。

2) “重型螺旋桨拆装工装”可用铲车轻松移动。

3.3 效率提高

1) 拂配时间明显缩短。以前的新螺旋桨拂配方案,艉轴吊出机舱与螺旋桨拂配,所需要的时间不少于4 d。

使用“重型螺旋桨拆装工装”后的新螺旋桨拂配方案实例:某船80 t螺旋桨换新使用“重型螺旋桨拆装工装”拆装,并且现场对新螺旋桨进行与艉轴拂配至符合船验规范,所需要的时间为2 d;某船82.77 t螺旋桨换新所需要的时间为1.5 d,见图3。

图3 重型螺旋桨拆装工装现场

由以上数据统计出使用“重型螺旋桨拆装工装”比以前的拂配方案缩短不少于2 d修理周期。

2) 拆装时间明显缩短。使用传统方式拆装螺旋桨,包括焊接吊耳、安装滑轮组及吊出和吊装,至少需要2 d时间,而使用本文螺旋桨拆装工装,分别在多艘实船上进行拆装操作,螺旋桨完成拆装的时间都能控制在1 d以内,拆装效率大大提高。

4 结束语

使用重型螺旋桨拆装工装对比传统吊装螺旋方式,无论是在工艺上,还是经济效益上,都有着较大的优势,不仅为船厂节省了大量的人力物力,提高了效率,而且在实际应用中也得到了相关船东船检的认同和赞赏,因此,随着重型螺旋桨拆装工装的不断改进,相信大型船舶螺旋桨的拆装效率也将会不断提高。