遥控驾驶压路机PLC控制系统设计

,,

(1.福建工程学院 机械与汽车工程学院, 福建 福州 350118;2.福建省机床行业技术创新公共服务平台, 福建 福州 350118)

压路机是以道路压实、路面铺平为主要用途的施工机械,被广泛应用于道路工程、港口机场、水电矿山等的建设[1],传统的振动压路机施工过程必须由人员操控驾驶,而振动工作环境中会对驾驶人员身心健康产生不良影响[2]。随着智能装备产业的发展,研发一种无人驾驶[3]的振动压路机成为可能。

无人驾驶压路机就是对振动压路机执行装置进行改造,通过控制系统,完成压路机前进后退、转向和油门大小等动作。在工业控制中可分为3类,分别是电气控制系统、PLC控制系统[4]、单片机控制系统。电气控制系统需要较多的辅助继电器、计时器、计数器等逻辑控制功能所需要的器件,并且在整个系统中各个器件连接复杂,硬件接线有硬性要求,无法灵活变更以实现不一样的控制要求。相对于单片机,PLC通用性强,使用方便,稳定性和抗干扰性能远胜于单片机。另外编程[5-6]简单易学,采用梯形图和继电器电路图,便于理解。本文拟采用PLC技术,对串联式XG6021D振动压路机实施控制系统遥控化和控制执行装置的改造[7-8]。

1 压路机改造

将原机械操作替换为电操控,通过开关量实现控制。控制系统结构如图1所示。

图1 控制系统结构图Fig.1 Structure diagram of the control system

遥控驾驶控制系统可分为输入和输出两大模块,输出模块由车速执行机构、转向执行机构、油门执行机构单元构成。PLC控制系统的输入端则设计成驾驶人员手动操控和远程遥控两种输入模式:手动操控通过控制手柄实现机械量输入,经过内部程序的运算逻辑,做出相应的动作,实现对压路机的控制;远程遥控则由PC端发送控制指令,通过无线传输模块驱动PLC控制器,做出相应的输出控制动作。车辆的运行状态通过传感器实时显示和反馈,可在遥控PC端直观地读取,然后对车辆运行参数进行实时调节。

1.1 转向控制单元改造

压路机改装前:转向是由方向盘旋转带动下方转向阀里的液压转向器旋转,进而控制液压油缸里的活塞移动,通过活塞的前后推动实现方向控制。压路机转向时,前后车身呈现出一定摆角,即前后车身距离一边宽一边窄,距离在转向过程中发生变化。本文由此考虑利用压路机前后车身的距离变化,将距离值参数化,并输入PLC进行控制反馈。

改装过程中采用拉线位移传感器实现距离变化量的采集与反馈。运动发生时,拉绳伸展和收缩,内部弹簧保证拉绳的张紧度不变。带螺纹的轮毂带动精密旋转感应器旋转,输出与拉绳移动距离成比例的电信号。测量输出信号可以得出运动物体的位移、方向或速率。

转向执行机构的电气化改造:在方向盘下方安装步进电机,通过齿轮实现电机与液压转向器的啮合,进而带动转向阀,使转向油缸内的活塞推动车身发生转动,整个转向执行过程由PLC直接控制,拉线位移传感器感知前后车身的距离变化,当压路机转动到一定距离,旋转编码器的数值与拉线位移传感器的数值再一次相等时,PLC内的两数值对比停止,步进电机不再转动,从而达到转向的目的。

由上述可知,转向单元系统的改造就是把原本手动旋转方向盘带动转向阀走动改为通过PLC控制的电机转动带动方向阀转动,实现电操控系统改造。

1.2 前后进退控制单元改造

压路机改造前:前后行走通过控制手动伺服手柄的转动,拉动斜盘式轴向柱塞泵上的机械-液压伺服阀组控制双向变量泵,再由泵与行走马达相互作用,带动前后轮转动行走。

改造方案:原来手动伺服手柄替换为主令开关-操作手柄,开关接入PLC接口。在PLC的输出端接一个单轴步进电机驱动器驱动步进推杆行动,PLC控制步进推杆的前后进退。

步进推杆的行程应与控制行走拉动双向变量泵拉线的拉伸距离一样,故需改装限位开关的位置。拆开步进电机,剪短连接前后两个限位开关的连接件,调试到行程所需要的长度后装回限位开关,将步进电机重新组装起来运行(如图2),达到改装要求的效果。

图2 步进推杆组装图Fig.2 Assembly diagram of the step push rod

1.3 油门控制单元改造

改装前压路机采用机械结构控制油门,即通过手柄、摇臂、连杆等实现对发动机油门开度的控制。其控制原理与压路机的前后行驶控制系统类似,故采用相同的改造方式。

发动机油门的改造就是将操作台上的手柄移除,重新装上主令开关-操作手柄,并作为PLC的输入端。在PLC输出端接上双轴步进电机驱动器进而驱动步进推杆行动。将发动机油门上的连杆一端接在步进推杆的一侧,另一端保持不变接在发动机油门上,将原本用手柄手动机械式控制发动机油门的大小改为了由主令开关-操作手柄输入操作指令,通过PLC进行控制,输出脉冲信号给步进电机驱动器,驱动步进推杆前后行动,进而拉动发动机油门上的连杆,控制发动机油门的开度,实现对发动机油门大小控制的电操控系统改造,油门改造如图3所示。

图3 油门软轴图Fig.3 Diagram of the throttle shaft

2 控制系统的硬件设计

改造原有的XG6021D压路机,保留人工驾驶的操控功能,并实现自动化控制,具备遥控和预编程作业功能。如图4,为实现以上功能,将压路机的系统硬件分为车载计算机系统、伺服控制系统(方向、速度、油门驱动)、无线遥控收发系统、监控系统(各传感器)和电源分配系统5大模块。

图4 硬件控制系统原理图

本文所运用的PLC主要是对压路机基本运动的控制(输出控制信号控制步进电机)、各模拟信号的采集和处理以及上机位PC端的通信传输,选用PLC型号为EX2N-70H-44MT-4AD2DA。根据PLC产品的要求,对I/O口进行分配,对应控制PLC、升压器、旋转编码器、步进推杆、行星减速步进电机、单轴步进电机驱动器、双轴步进电机驱动器、拉绳位移传感器、主令开关-操作手柄、无线通讯模块等器件。

3 控制系统的软件设计

控制系统的软件设计,总体思路包括压路机的前进与后退、发动机的转速控制、方向控制。压路机前后动作的控制与发动机转速增减的控制均是通过PC端发送指令至PLC,再通过步进电机驱动步进推杆,前后运动由步进推杆与双向泵之间的软轴改变泵的斜盘角度来控制,发动机转速的控制则由步进推杆与油门之间的软轴驱动油门增减来实现。压路机的方向是由步进电机驱动器驱动步进电机,带动转向阀调节柱塞泵的位置实现对压路机方向的控制。总体控制结构图如图5所示。

图5 总体控制结构图Fig.5 Diagram of the overall control structure

3.1 PLC控制程序

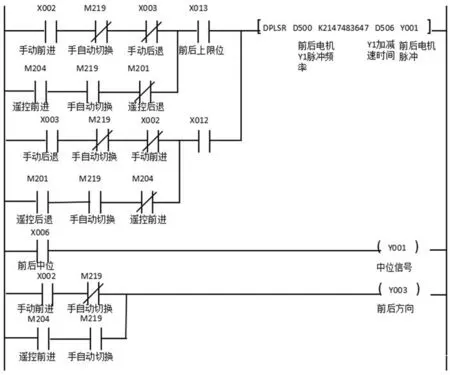

PLC控制设计主要是手动和遥控前进后退、转向、转速控制部分设计。

图6为手动和远程遥控前进后退的控制程序段。M219为常开触点,远程遥控通信传来遥控命令时,会触发M219的常闭触点,实现手动和遥控之间的互锁,保证手动操作和远程遥控工作方式不会同时启动。前后的两个限位开关(X12, X13)限制步进推杆的行程,原则上这两个限位都为常闭触点,但在对步进推杆的行程限位重新布置的时候,将内部的线路接反使之变为常开,即未触发限位开关时,限位开关状态为闭合,当限位被触发时,限位开关状态打开。在驱动条件成立的情况下,即操作开关闭合,脉冲输出端不断地输出一个地址为D500脉冲频率的脉冲,为了防止溢出,脉冲数是一直累加的,采用32位的DPLSR,并将脉冲数设为最大值。步进推杆在正常的行程范围内,脉冲一直输出。当推杆运行到上下极限位置时,将触发步进推杆内部的限位开关(X12, X13),从而断开驱动条件。在该程序段内设置前后控制开关X2、X3进行互锁,实现保护。中位信号(X6)判断压路机是否处于停止状态,输出端Y10外接一个双向继电器。当推杆处于中位时,点动中位开关并触发X6闭合,Y10得电输出给继电器,接通中位线路。而后压路机方可供油启动。Y3是方向信号,控制电机正反转,实现前进和后退的控制。

图6 手动和摇控前进后退的控制程序Fig.6 Control procedures for manual and remote control of forward and backward movements

图7是手动和摇控转向的控制程序,该程序段设计原理是将拉线传感器和旋转编码器进行比较判断,相等则不动作,不等则触发脉冲信号输出驱动电机转动。由于比较判断相等精度太高,并且各种影响波动,判断会发生变化。设定在20的范围差值内认定拉线传感器和旋转编码器相等。M0得电,说明D0>D14,D0减D14差值若小于20,认定二者相等。不驱动电机动作。若大于20,则M3左转信号得电驱动电机转动,并触发方向信号使电机往反方向转动,实现车辆左转。同理当M2得电,说明D0 图7 手动和摇控转向的控制程序Fig.7 Control procedures for manual and remote control of steering 转速控制的设计与前进后退控制类似。其行程限位开关原则上也应是常闭状态,由于对步进推杆的行程限位重新布置时将内部的线路接反使之变为常开,即开关量逻辑为负。 根据设计要求,设计人机界面,如图8。PC端的远程遥控界面显示压路机转向的角度表、控制压路机发动机转速的步进推杆上下限位开关的信号,以及控制压路机前进和后退步进推杆的上下限位开关信号和中位信号。实现压路机手动和遥控模式的转换,且完成对压路机前进后退、转向以及油门的控制。 图8 人机界面图Fig.8 Diagram of the human machine interface 利用PLC控制步进电机实现压路机运动的控制和软硬件设计,根据设计进行实际的接线以及各参数的设置,并将PLC和控制程序分别写入相应的主机,通过人工驾驶和遥控驾驶,现场进行调试,前后进退和转速步进推杆的调试、左右转向的调试,均正常运行,且遥控驾驶达到人工驾驶的要求,从而验证了控制系统设计的合理性和正确性。

3.2 人机界面

4 结语