煤矿井下过断层地质构造技术研究

刘 宁

(山西省阳煤集团五矿生产部,山西 阳泉 045209)

0 引言

在煤炭形成的过程中,由于漫长的地质构造都在不断地进行活动和碰撞,所以煤层本身将会因为受到沉积、煤化和构造变动等多方面的因素而形成裂缝、褶曲和断层等诸多类型的构造,这将会对整体煤矿工作的开采造成困难[1]。本文主要对煤矿开采过程中遇到的断层构造进行分析,之后再介绍过断层的方案。

1 煤矿复杂地质条件分析

在煤矿开采的过程中,经常会遇到很多非常复杂的地质条件,这也给煤矿开采工作增加了诸多难度。某工作面的开采煤层为丁6煤,地面的标高为+160~350 m,工作的标高值为-380~435 m,由于整个煤矿的地层整体属于向北倾斜的地层构造,而且地层的倾斜角为5°~13°,但西部整体属于比较平缓的区域,但东部非常的陡峭[2]。而且在开采的过程中,发现煤矿工作面的内部存在着诸多断层的构造,尤其容易出现正断层和逆断层的构造。该煤矿的地质条件非常复杂,断层非常的多,为了保证煤矿生产和掘进中的安全,有必要通过采用掘进支护技术的方法来保证煤矿的安全生产。

此外,该煤矿附近的围岩还处于非常脆弱的状态,非常容易因为巷道强度不足而产生破碎的问题。如果当地天气不好受到雨水侵蚀的话,也非常容易出现软化的问题,那么煤矿巷道支护的难度也会增加。煤矿断层问题和构造发育的迟缓最终会导致围岩结构层受到很大的破坏。因此为了更好地应对煤矿井下地质相关的问题,尤其要注意采用支护的问题来确保煤矿开采的安全性。

2 复杂地质条件下过断层方法

2.1 后退卧底法过断层技术

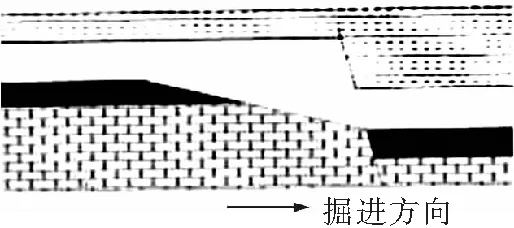

在煤矿工程掘进操作的过程中,因为巷道的断层内部普遍存在下移的现象,所以可以采用后退卧底法进行支护,这样才能够有效保证煤矿巷道开采的安全性[3]。如果煤矿内部的巷道断层高度差值在2.5 m之内而且煤矿直接顶板的强度很好地满足其安全生产的要求时,就可以采用锚网索支护技术对巷道的围岩进行加强支护,这样才能够提高整个巷道的稳定性和强度。在进行围岩支护作业的过程中,应该将整个掘进机都采用往后移动15 m的方法进行操作。因为煤矿掘进机的工作面的坡度普遍要比土坡的坡度要小,所以在整体煤矿巷道操作的过程中,普遍要采用12°左右的载坡作为卧底,这样才能够保证整个巷道断层的下巷道高度都能够符合设计的相关要求。又因为其断层的发育引起了煤层的下移,所以可以采用后退卧顶法进行断层的修复[4]。当整体掘进到断面层的位置时,巷道的顶部会达到断层面上方的煤层顶板处,在继续采用锚杆支护的措施作用于煤层的顶板时,那么最终可以实现对整个断层面的可靠支护,整个后退卧底法的示意图如图1所示。

图1 后退卧顶法过断层技术示意图

煤矿过断层是煤矿井下所有类型的地质环境中最常用的一种。在煤矿过断层加工技术中应用后退卧底支护的方法,就能够对顶板的围岩产生较小的影响,最终让围岩的稳定性得以保证,使得其支护的效果变得更好。而在后退卧顶法操作的过程中,因为其工作量非常大,而且巷道的高度也在操作的过程中不断地得以增加,整体作业强度非常大。因此,在进行煤矿掘进作业的过程中,采用后退卧底法过断层的加工方法将会有很好的结果。如果在此过程中能够采用锚网索对巷道和断面进行全面地加固处理的话,也就可以在最终避免因为卧底施工而引起的巷道超高问题,最终保证整个巷道都能够安全稳定地进行。

2.2 直接割顶法

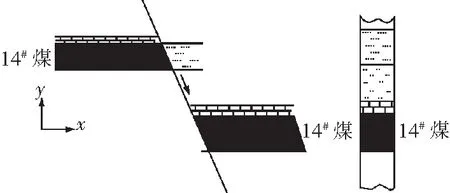

在复杂地质环境中进行煤矿开采的过程中,当断层存在的落差在2 m左右的时候,那么断层的结构就会导致煤层出现下移的情况[5]。如果煤层的顶板强度本身就比较低的话,顶板就非常容易造成破裂,最终会影响巷道本身的安全性。这时候,需要直接运用掘进的机器将岩石直接截断和割碎,从而也就能够有效保证整体巷道的安全性。直接割顶法将会在一定程度上降低工作的强度,在过断层的运用过程中具有非常重要的应用价值。图2中断层落差情况过大时就可以采用直接割顶法进行加工。

图2 煤矿井下断层落差过大的情况

3 结语

煤矿开采工作本身是一项具有高难度和一定危险性的工作,断层、褶皱和其他类型的复杂地质条件更加加大了煤炭开采的难度。针对断层的一些特点,需要加强支护,一般采用U型钢架+锚网(索)支护法、后退卧顶法过断层技术和直接破顶法来进行掘进,这对复杂地质条件下的煤矿开采带来了非常重要的积极意义。