高位巨厚坚硬岩层下煤层的合理开采方法研究

王崇刚

(潞安新疆煤化工(集团)有限公司二矿,新疆 哈密 839003)

0 引言

潞新二矿II102采区位于矿井二水平西部,在一水平I4采区的下部,采用下山开采10煤层。II102采区东以5号勘探线及HF7断层为界,西以10煤层不可采区为界,上以一水平-475 m西运输大巷保护煤柱为界,下以-700 m等高线为界。采区走向长2 000~2 670 m,平均2 340 m,倾斜280~900 m,平均700 m,面积1.638 km2。岩浆岩覆盖在II102采区的上方,其整体表现稳定。根据关键层判别软件KSPB判别,为覆岩的主关键层。相关的探测显示,该岩浆岩呈岩床形式分布在煤体上方。除了部分区域出现褶曲之外,整体分布均匀。

该岩浆岩抗压强度可达140 MPa,抗拉强度在10 MPa以上。因此,由于岩浆岩的岩体强度高、厚度大,岩浆岩内积聚了大量的弹性能。随着II102采区的II1022、II1024工作面的继续推采,岩浆岩内积聚的弹性能进一步变化。由于岩浆岩强度高,不易破断,而是将应力向采空区煤壁、煤柱传递,使这些区域的煤体产生应力集中。一旦这些区域的煤体达到其承载能力,便会将煤体内积聚的能量瞬间释放出来,造成冲击地压、煤与瓦斯突出等动力灾害。因此,探讨合理的开采方法成为解决潞新二矿安全生产的重大课题。

1 开采方案模拟分析

1.1 模拟模型建立

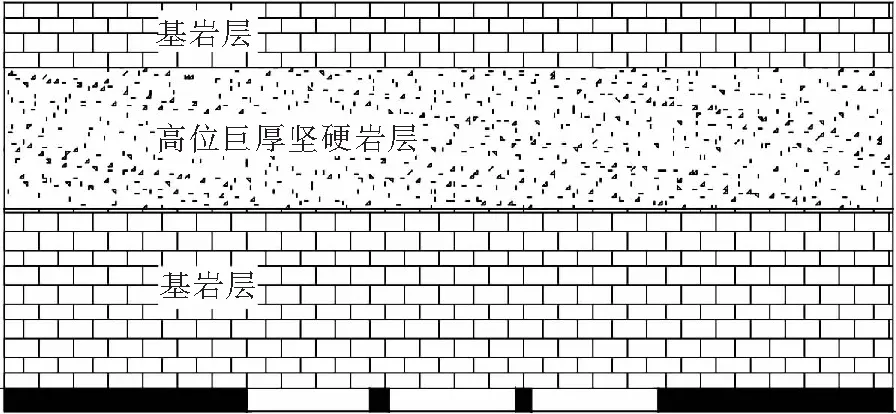

沿工作面倾向建立模型,所建模型(长×宽)=1 600 m×402 m。高位巨厚坚硬岩层厚120 m,高位巨厚坚硬岩层与开采煤层之间层间距170 m,模拟3个工作面开采,每个工作面长度160 m,两工作面之间留设5 m的煤柱。模型中选用的岩层参数参照潞新二矿II102采区的地质资料,建立的数值计算模型如图1所示。

图1 高位巨厚坚硬岩层条件下工作面开采通用模型

1.2 模拟开采方案运算

第一个工作面500~660 m一次开采,待运算平衡后,再对第二个工作面665~825 m一次开采,待运算平衡后,再开采第三个工作面830~990 m,直至运算平衡。

图2 第一、二个工作面开采后高位巨厚坚硬岩层的下沉量

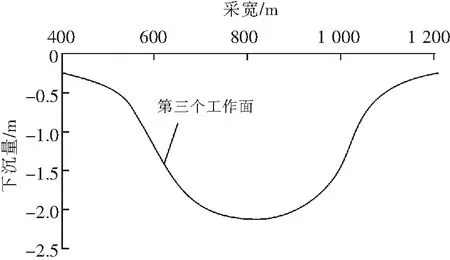

如图2所示,在第一个工作面开采后,高位巨厚坚硬岩层发生较小的下沉,第二个工作面开采后,随着采空区面积增大,高位巨厚坚硬岩层继续下沉,但下沉量不大,仅为0.32 m。通过2个工作面开采后高位巨厚坚硬岩层下沉量,可以判断出此时高位巨厚坚硬岩层尚未破断。当开采第三个工作面时,通过采用不同的开采方案,对高位巨厚坚硬岩层的破断情况进行分析研究,以实现高位巨厚坚硬岩层条件下安全开采。

1.3 模拟垮落法开采

第三个工作面采用垮落法开采时,高位巨厚坚硬岩层急剧下沉,如图3所示,高位巨厚坚硬岩层最大下沉量可达2.16 m,说明高位巨厚坚硬岩层发生破断,此时,工作面易发生冲击地压等动力灾害。因此,应采取有效措施控制高位巨厚坚硬岩层运动,防止其突然破断,释放其积聚的巨大能量。

图3 垮落法开采第三个工作面高位巨厚坚硬岩层下沉量

1.4 模拟工作面留大煤柱,采用条带开采

条带开采是将所要开采的煤层区域划分成若干个条带,采用采一条留一条的方式,使留下的煤柱能够有效地支承上覆岩层载荷,减少地表下沉。由于条带开采能有效地控制地表坍陷,且采煤过程中增加的成本较少,所以大量的矿井广泛采用此采煤方法。第二个工作面开采后,在第二个工作面和第三个工作面之间留设70 m的大煤柱,然后再进行第三个工作面的垮落法开采,开采结果如图4所示,高位巨厚坚硬岩层最大下沉量为0.54 m,因此,可以判断出高位巨厚坚硬岩层尚未发生破断。

图4 留大煤柱开采第三个工作面高位巨厚坚硬岩层下沉量

1.5 模拟离层区注浆充填开采

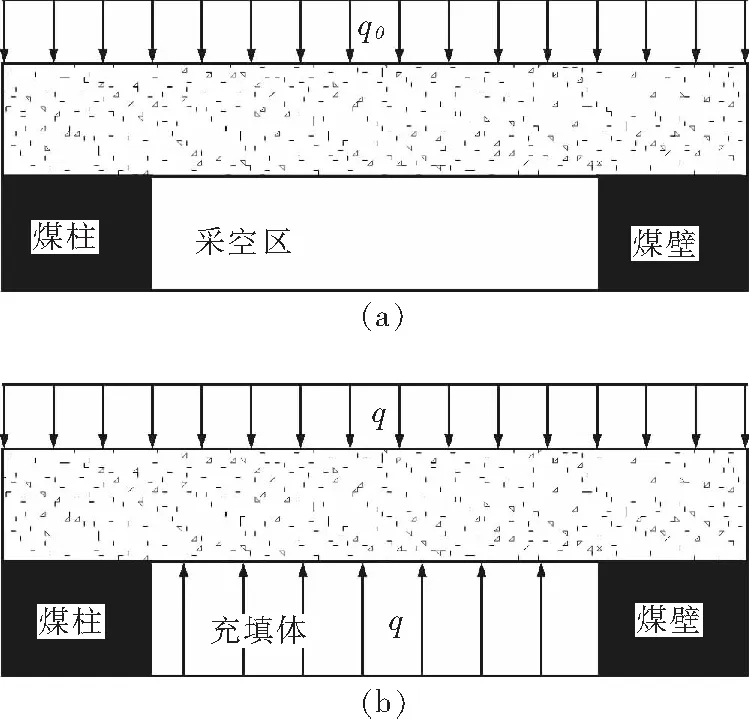

实验及现场实测结果表明,高位巨厚坚硬岩层对地表的移动变形起控制作用。高位巨厚坚硬岩层的破断将引起地表的快速下沉,地表的下沉速度也随着高位巨厚坚硬岩层的周期性破断发生跳跃性变化。通过关键层理论,可以对高位巨厚坚硬岩层下由于开采形成的离层区进行注浆,控制高位巨厚坚硬岩层的破断下沉,实现工作面的安全回采[4-5]。离层技术的关键是覆岩中有典型的主关键层且离层区发育较好,主关键层远离煤层,处在缓沉带及以上位置时,才适用于离层注浆缓沉,如图5所示。

图5 离层区注浆示意图

离层区充填之后,工作面两侧煤体所承受的载荷明显小于未充填时煤体所承受的载荷,支承压力增高区峰值降低,应力集中系数变小,此时形成“离层充填体+高位巨厚坚硬岩层+煤体”的支承结构,充填体分担部分载荷,减小了煤体承受的载荷,有效地支承上覆岩层,控制地表沉陷。

两个工作面开采过程中,对高位巨厚坚硬岩层下方的离层空间进行注浆充填,待运算平衡后,再进行第三个工作面的垮落法开采,直至运算平衡。

在实际注浆过程中,浆体扩散形态极其复杂,且注浆对现场条件的依赖性较强,因此注浆的动态过程不予考虑,而是对覆岩中赋存浆体的最终状态进行模拟。本节将利用UDEC软件中SUPPORT单元(即支柱),将其设置于采动形成的离层之中,用来模拟浆体的充填与支撑作用。用支柱模拟注浆时,用刚度对支柱的增阻特性进行设置。为了使支柱与浆体在力学特性上近似,支柱参数的取值应保证二者的压缩特性一致。通过现场实测的浆体压缩特性确定SUPPORT单元参数为:刚度10 GN/m,角度90°,间距1 m,沿离层区水平方向共设置350根支柱。

图6 采用离层区注浆充填开采第三个工作面高位巨厚坚硬岩层下沉量

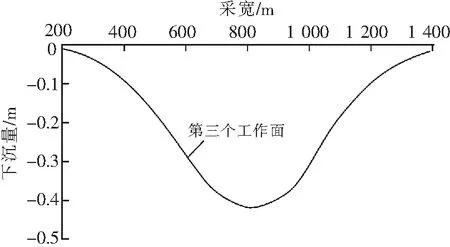

如图6所示,第三个工作面开采后,高位巨厚坚硬岩层最大下沉量为0.51 m,说明此时高位巨厚坚硬岩层尚未发生破断,离层区注浆充填开采可有效地控制高位巨厚坚硬岩层的弯曲沉降。

1.6 模拟采空区充填开采

在工作面推采初期,工作面后方出现采空区,此时,可将采空区上覆岩层载荷视为一端由边界煤柱支撑,另一端由工作面煤壁支撑的简支梁结构,如图7所示。随着工作面的不断向前推采,煤层顶板在其自重及覆岩载荷作用下,发生弯曲沉降,当沉降到一定位置,充填体开始参与支撑作用,此时,可将该支承结构视为“煤柱-充填体-煤壁”的力学支撑模型[6]。在充填体未参与支撑前,采空区顶板会在其自重及其上覆岩层载荷的作用下发生弯曲变形,当下沉到一定程度,充填体开始参与支撑,此时形成“煤柱-充填体-煤壁”力学结构模型,将上覆岩层载荷分布到多个支撑点上。在充填体参与支撑的情况下,顶板的挠度较小,从而可有效地减缓地表沉陷。

a-充填体作用前顶板受力特征;b-充填体作用后顶板受力特征图7 顶板的受力特征

采空区充填采用随采随充开采方式,模拟第一个工作面充填开采并运算平衡后,再进行第二个工作面的充填开采,待运算平衡后,再进行第三个工作面的垮落法开采,直至运算平衡。

模型中考虑到充填层的压缩性、充填体的密实程度等是影响上覆岩层活动的重要因素,因此,结合现场充填体实际压缩率,在数值计算时设定充填体的压缩率为4%。当采用采空区充填法进行开采时,高位巨厚坚硬岩层最大下沉量为0.42 m,如图8所示,可以判断出高位巨厚坚硬岩层尚未发生破断。

图8 采用采空区充填开采第三个工作面高位巨厚坚硬岩层下沉量

2 开采方案综合分析

采用垮落法开采时,随着煤层不断开采,高位巨厚坚硬岩层达到其破断步距发生破断,会造成地表沉降量大,损坏地表建筑。并且,高位巨厚坚硬岩层破断会引发严重的动力灾害。

从安全、经济等角度来看,条带开采缺点明显。①条带开采损失了大量的煤炭资源;②条带开采过程中留设的条带煤柱的稳定性对条带开采能否取得理想的效果有极其重要的影响;③煤层开采结束后,留下的孤岛煤柱、上山煤柱等将会形成一定的应力集中,在这些区域很容易发生煤柱型动力灾害;④条带开采后留下的煤柱还将会对其它煤层的开采造成应力集中,引发动力灾害。

当采空区充填开采煤体时,充填体参与支撑,与采空区周围煤体形成的“煤柱-充填体-煤壁”力学结构模型,使上覆岩层载荷分布到多个支承点上,有效地控制了上覆岩层运移沉降,因而有效地减缓了地表下沉,但工程量大,技术要求高。

离层区注浆充填开采,离层区注浆充填开采,尽管一次性投入成本较高,但可有效地缓解地表下沉,控制高位巨厚坚硬岩层破断运移效果更加明显。

综上分析,从安全和技术等方面考虑,建议高位巨厚坚硬岩层下开采方案为:离层区注浆充填开采方案。

3 结论

(1)每个工作面开采宽度160 m,第一个工作面开采后地表下沉量很小,第二个工作面开采后地表下沉量有一定增加,但下沉量仍不大,仅为0.32 m,此时高位巨厚坚硬岩层尚未破断。

(2)第三个工作面采用垮落法开采时,高位巨厚坚硬岩层急剧下沉,高位巨厚坚硬岩层最大下沉量可达2.06 m,说明高位巨厚坚硬岩层发生破断。因此,应采取有效措施控制高位巨厚坚硬岩层运动,防止高位巨厚坚硬岩层突然破断释放其积聚的巨大能量。

(3)第二个工作面开采后,在第二个工作面采空区与第三个工作面之间留设70 m的大煤柱,再开采第三个工作面后,高位巨厚坚硬岩层最大下沉量为0.54 m,因此,可以判断出高位巨厚坚硬岩层尚未破断。

(4)第一、二个工作面开采过程中进行覆岩离层区充填,第三个工作面开采后,高位巨厚坚硬岩层最大下沉量为0.54 m,说明此时高位巨厚坚硬岩层尚未破断。表明离层区充填之后,工作面两侧煤体所承受的载荷明显小于未充填时煤体所承受的载荷,支承压力增高区峰值降低,应力集中系数变小,形成了“离层充填体+高位巨厚坚硬岩层+煤体”的支承结构,充填体分担部分载荷,减小了煤体承受的载荷,有效地支承上覆岩层,控制地表沉陷。

(5)当采用采空区充填法开采时,在充填体参与支承前,上覆岩层载荷势必会使顶板中间产生较大的挠度,在顶板中间位置弯曲下沉量较大,而充填体参与支承形成的“煤柱-充填体-煤壁”力学结构模型,能将上覆岩层载荷分布到多个支承点上,使顶板的挠度值变小,在此情况下顶板的弯曲下沉量很小,因而可有效地减缓高位巨厚坚硬岩层的沉降。此时,高位巨厚坚硬岩层最大下沉量为0.51 m,可以判断出高位巨厚坚硬岩层未发生破断。

(6)通过对比留大煤柱开采、离层区注浆充填开采、采空区充填开采等多种开采方法对高位巨厚坚硬岩层破断运移影响,考虑安全、技术等因素,确定高位巨厚坚硬岩层条件下煤层开采技术方案为:离层区注浆充填开采方案。