肥田煤矿水力压裂增透技术试验

饶兴江

(毕节中城能源有限责任公司,贵州 毕节 552109)

0 引言

水力压裂技术起源于波兰,是以水作为动力,使煤体裂隙畅通的一种措施,常用于坚硬难垮顶板及冲击地压防治[1-3]。水力压裂增透技术是在水力压裂技术基础上的延伸,即通过钻孔向煤层压入高压水,当水压入的速度远超过煤层的自然吸水能力时,由于流动阻力增加,进入煤层的液体压力逐渐上升,超过煤层上方的岩压时,煤层内原来的闭合裂隙就会被压开形成新的流通网络,煤层渗透性就会增加。当压入的液体被排出时,压开的裂隙就为煤层瓦斯的流动创造了良好的条件。郭臣业[4]基于煤层控制水力压裂概念,提出了高承压上向孔和近水平孔的封孔方法,形成了压裂水分布范围探测关键技术;康红普[5]通过空心包体应力计测量了水力压裂前后钻孔附近地应力的变化,得出压裂后钻孔附近煤层的主应力增量值、倾角、方位角均发生改变;吴拥政[6]针对煤柱护巷支护技术问题,提出了定向水力压裂卸压留巷技术;冯彦军[7]通过研究表明,采用跨式膨胀型封隔器对坚硬岩层可实现分段压裂,水力压裂效果明显。

针对肥田煤矿9#煤层瓦斯压力大、含量高,钻孔工程量巨大,掘进速度缓慢,严重制约了矿井的生产接替等问题,在肥田煤矿103底板瓦斯抽放巷内对9#煤层实施条带水力压裂增透试验。

1 试验区概况

肥田煤矿是毕节中城能源有限责任公司所属煤矿之一,位于织金县少普乡[8]。该矿具有瓦斯含量高、瓦斯压力大、煤层透气性差、地质构造复杂等特点,顶板大多为深灰色砂质泥岩、泥岩或粉砂岩,含菱铁质结核或菱铁矿薄层,伴有大羽羊齿等植物化石;底板大多为灰色或深灰色泥岩,少见粉砂岩,含菱铁质结核或鲕粒,层内裂隙发育。9#煤层瓦斯压力3.38 MPa,瓦斯含量11.5 m3/t,透气性系数为0.016 mD,坚固性系数为0.38,属于典型的松软低透气性煤层,矿井瓦斯鉴定结果为煤与瓦斯突出矿井。

2 水力压裂试验设计与施工

2.1 压裂地点的选择

根据肥田煤矿9#煤层的开采、掘进情况,并结合矿井瓦斯分布特征,选定在肥田煤矿103底板瓦斯抽放巷内对9#煤层实施条带水力压裂增透试验。压裂钻孔为煤层底板钻孔,拟压裂区域与瓦斯抽放巷垂距约37 m,无大断层或其他地质构造。煤层底板以灰色或深灰色泥岩为主,含少量粉砂岩,层内裂隙发育。

2.2 压裂参数确定

破裂压力的计算:

Pb=3×σmin-σmax+σt[9]

式中:Pb—岩层破裂压力,MPa;σmin—为水平最小主应力,MPa;σmax—为水平最大主应力,MPa;σt—岩体抗拉强度,MPa。

通过岩石三轴压缩试验和巴西圆盘劈裂试验并结合水平主应力结算公式[10]可以求得煤层底板最大水平主应力σmax,最小水平主应力σmin和岩体抗拉强度σt,结合各管路阻力损失之和最终算得泵注压力为10 MPa左右。

注水量的确定:

Vs=KVt=Kabh[11]。

式中:Vs—单孔注水量,m3;Vt— 注水影响体体积,m3;K—影响体孔隙率;a—影响体长度,m;b—影响体宽度,m;h—影响体高度,m。

通过计算可知单孔注水量为18 m3左右。

压裂设备的选择:根据试验区现场施工条件和煤层底板岩石物理学性质,压裂设备主要由压裂泵、水箱、高压管路和监控系统组成,具体泵组安装位置、控制柜布置位置如图1所示。瓦斯浓度传感器安装在距压裂孔回风侧5 m位置处。

图1 设备及管路连接示意图

压裂钻孔参数设计:结合该区域的地质资料及巷道布置情况,布置压1号、压2号、压3号共3个水力压裂试验钻孔,压裂半径按30 m进行设计,压裂钻孔间距为50 m,其中压1#开孔位置距103底板巷迎头位置约200 m。3个钻孔的具体参数见表1,钻孔布置位置如图2所示。本次试验使用内径φ25 mm,壁厚5 mm的压裂管,经计算最小封孔长度为22.4 m,预选压裂地点均满足最小封孔长度的要求,具备实施压裂的可行性。

图2 压裂钻孔布置剖面图

孔号钻孔直径/mm方位角/(°)开孔位置倾角/(°)见煤长度/m终孔深度/m备注1号压裂孔94230巷道左帮位置46°51542号压裂孔9423046°5154钻孔终孔距离煤层顶0.2~0.5 m,不穿透煤层3号压裂孔9423046°5154

2.3 压裂施工

压裂施工分为4个阶段:准备阶段、压力上升阶段、钻孔破裂及延伸阶段、停泵保压排水阶段。2015年9月18日,首先检查压裂泵体、各管路、闸阀等的连接问题,随后试压5 min,无明显异常发生,完成压裂前准备工作。10时12分开始对1号孔进行注水压裂,开泵后泵注压力缓慢上升至10 MPa左右,而后稳定波动,最大达12.3 MPa,压裂至12时02分时,巡查发现巷道内侧距1号孔10 m的废孔开始出水,12时20分时此孔出水量增大且伴有响声,于是停泵排水结束本次压裂,本次压裂累计注水量约40 m3。

压裂过程中泵组出口压力变化曲线如图3所示,通过对图3分析可知,水力压裂试验开始注水后,随着注水时间的增长,钻孔内的压力不断增高;当水压增长到12.2 MPa时,煤层出现破裂,注入的水全部充填到裂隙之中,压力曲线呈现出锯齿形变化;随着注水时间的不断增长,煤岩体内裂隙不断增大,完成了水力压裂的目的;在停泵排水之后,裂隙逐渐闭合。通过分析可知,水力压裂时裂缝经历了“闭合-张开-增大-闭合”的过程,注水压力的每一次上升与下降都间接反映了煤层内裂隙的变化情况。

图3 1#压裂孔压裂过程中压力变化曲线

3 水力压裂效果考察

3.1 压裂效果考察

压裂后煤层含水率和瓦斯含量:施工前3号压裂孔原始煤体瓦斯含量为13.01 m3/t,含水率0.75%。经过水力压裂后,沿煤层走向距离压裂孔40 m范围内煤层瓦斯含量降低了1~5 m3/t,含水率增高最大约8个百分点,较原始煤体含水率提高近11倍;沿煤层倾向距离压裂孔30 m范围内煤层瓦斯含量降低了1~2 m3/t,含水率增高最大约1个百分点,与原始煤体含水率相比提升了约1.8倍。

压裂后煤层瓦斯压力:2号测压孔煤层瓦斯压力测试曲线如图4所示。在测压工作进行到第五天时,压力表压力值达到0.71 MPa,之后连续观测4 d压力值不再发生变化,在拆表时释放出的都是气体,即本次瓦斯压力未受到水压的影响。本次水力压裂9#煤后,测压钻孔测得的最大的瓦斯压力为0.71 MPa,相比原始煤体瓦斯压力3.38 MPa出现了大幅度降低。

图4 测压曲线示意图

压裂后煤层透气性考察:煤层瓦斯自然流量是计算透气性系数的重要参数,以3号压裂孔为考察孔,测试并记录了压裂后9#煤层的瓦斯自然流量变化,测试结果见表2。

表2 压裂后煤体瓦斯自然流量测试结果

由表2可以看出压裂后9#煤层瓦斯自然流量最大达1.45 L/min,且衰减较慢,可见压裂后煤体透气性得到了增强,根据肥田煤矿瓦斯监测报告可知,9#未经水力压裂的原始煤层透气性系数为0.683 25 m2/MPa2·d,通过计算得出压裂后煤层透气性系数λ为1.572 94 m2/MPa2·d,是原始煤层透气性系数的2.3倍,9#煤层经过水力压裂后煤层透气性显著提高。

3.2 抽采效果考察

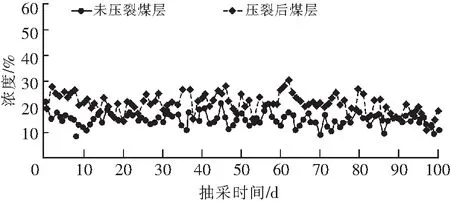

煤层原始区域与压裂区域10 m间距考察区间瓦斯抽采浓度和单孔抽采量对比曲线如图5和图6所示。

图5 压裂前后煤层瓦斯抽采浓度对比曲线

图6 压裂前后煤层瓦斯单孔抽采纯量对比曲线

压裂区域10 m间距考察区间抽采钻孔接抽100天时,瓦斯抽采平均浓度为21.31%,单孔浓度最大达95%,瓦斯平均抽采浓度是原始区域煤层瓦斯平均抽采浓度(15.32%)的1.39倍。接抽120天时,考察区间平均单孔瓦斯抽采纯量为0.023 72 m3/min,最大达0.052 11 m3/min,而未进行压裂煤层同样接抽120天时平均单孔瓦斯抽采纯量仅为0.013 59 m3/min,压裂后的单孔瓦斯抽采纯量较未进行压裂区域提升近1.24倍,该考察区间经过水力压裂后煤层瓦斯抽采效果得到显著提升。

经统计,120天内该区间累计抽采瓦斯8.198万m3,残余瓦斯含量5.01 m3/t,根据《煤矿瓦斯抽采达标暂行规定》,该区域煤层瓦斯抽采效果已达标,钻孔工程量较原始钻孔布置方式减少50%,实现了单孔瓦斯抽采纯量平均提高100%以上,穿层瓦斯抽采钻孔工程量减少量不少于50%,大大降低了矿井煤层增透消突及瓦斯治理成本。

4 结论

(1)从施工过程可以看出实际最高注水压力为12.2 MPa,压力曲线的每一次锯齿形波动都反映了煤层裂隙闭合与张开的过程。

(2)水力压裂后,9#煤层透气性系数λ的值为1.572 94 m2/MPa2·d,是原始煤层透气性系数的2.3倍,经过水力压裂后煤层透气性显著提高。

(3)水力压裂后,煤层内瓦斯含量瓦斯压力大幅降低,含水率显著提高,其中沿煤层走向距离压裂孔40 m范围内煤层瓦斯含量降低1~5 m3/t,含水率增高最大,较原始煤体含水率提高近11倍,与原始煤体瓦斯压力3.38 MPa相比,瓦斯压力最大可以降低2.67 MPa。

(4)水力压裂后,瓦斯平均抽采浓度是原始区域煤层瓦斯平均抽采浓度(15.32%)的1.39倍,单孔瓦斯抽采纯量较未进行压裂区域提升近1.24倍,经统计,120天内该区间累计抽采瓦斯8.198万m3。钻孔工程量较原始钻孔布置方式减少50%,实现了单孔瓦斯抽采纯量平均提高100%以上,大大降低了矿井煤层增透消突及瓦斯治理成本。