矿用电机转子轴激光熔覆修复技术的研究与应用

罗星星,高 冲

(神东煤炭集团设备维修中心,内蒙古 鄂尔多斯 017200)

0 引言

在设备维修过程中发现返厂的电机转子轴每到大项修周期都会出现不同程度的磨损、变形、裂纹等失效形式。据统计,在设备修复过程中每年检测出来的电机转子轴失效轴类零件200余件,修复价值近500万元。主要失效形式为轴承位磨损超差、胶合。在修复过程中发现通过焊接修复直径小于150 mm的轴类零件时,零件整体产生挠度形变,焊后零件不可用。因此,需要寻求一种经济有效的轴类零件修复技术。

电机轴在机械设备中广泛存在,因其购置费用高、损坏率高而具有极高的修复价值。电机轴直径小,传统修复变形大,修复工艺受颇多限制。本文主要从激光修复对电机轴表面质量的提升及变形量控制来研究一种激光修复手段在电机轴修复工艺中的运用。

1 常用轴类零件修复技术

1.1 传统焊接修复

通过熔化焊材及母材表面形成熔池,采用焊材填充的方法修复轴类零件表面。其优点是操作简单、焊接人员队伍庞大,运用广泛、成本低廉,设备小巧不受场地限制。缺点是焊接修复热量大,焊件易产生很大的焊接变形,不能用于修复小直径等对变形量要求高的零件;易产生气孔、夹渣、裂纹等缺陷;焊接尺寸不易控制、焊后机械加工余量大。

1.2 超声波焊接修复

超声波焊接是利用高频率振动能量实现焊接的一种焊接手段。在压力作用下超声波使接触面薄膜破裂,通过压力、摩擦实现焊接。其优点是不会对焊件引起高温损伤和污染,超声波焊接适合于零件尺寸较小的紧密电子元件、金、银及塑料制品等焊接。缺点是不适合机械零件的焊接。

1.3 电刷镀修复

通过电沉积原理将某种金属溶液用镀笔镀到零件的表面实现零件修复的效果[4]。其优点是无电镀槽,设备简单,不受零件尺寸的限制;电镀工艺简单,只需去污、活化、电镀几个简单步骤即可完成;沉积速度快,每小时可刷镀厚度0.2 mm以上;镀后一般不要加工,镀层厚度可控制,经济成本低。缺点是与基体的结合强度不如焊接修复高;镀层厚度不宜超过0.5 mm,不适用于深层裂纹、点蚀工件;对环境存在一定的污染。

1.4 过盈连接修复

通过新加工一段空心轴套,依靠空心轴套与轴的过盈连接来实现紧固连接。其优点是工艺简单,对设备要求低;可用热装法实现过盈连接;工件同轴度高,不产生焊接热变形。缺点是不能运用于薄壁类轴类零件;空心轴套上一般不能加工螺纹、键槽;遇重载、冲击载荷不可靠。

1.5 激光熔覆修复

通过激光熔覆技术与传统车削加工手段相结合的方式,将合金粉末与修复基体通过冶金结合,实现修复面的表面改性及尺寸修复。该工艺修复效果好、热影响区小,对工件变形影响小。

2 激光熔敷技术原理和影响因素分析

2.1 激光熔敷技术原理

激光熔覆修复零件可以理解为在零件表面形成一个微小的熔池,激光束、熔覆粉末、基体材料三者在此微小熔池内相互作用,达到平衡状态,随着熔池的推进将合金粉末与基体冶金结合在一起,形成稳定牢固的保护层。一般来讲,激光熔覆后的组织比母材要细小,具有更高的耐蚀、硬度及综合强度。最终得到熔覆层的硬度值比金属粉末的标称值要略高。

目前激光熔覆的主要应用是提高材料的耐磨性,在零部件的局部表面制备高耐磨的熔覆层;提高材料的耐腐蚀性,即在材料表面熔覆一层具有高耐腐蚀性的合金层;改变母材表面性能,形成一层具有特殊性能的表面层。

2.2 激光熔覆的影响因素

激光熔覆的影响因素涉及激光熔覆中的平衡状态,对得到优质熔覆层起到关键的作用,因此成为激光熔覆工艺的关键问题,且相互关联,相互影响。

激光光束特性参数:主要由激光器种类确定,一般来说在激光器种类及型号已确定的情况下,光束质量是不可改变的。在光路传输系统确定的情况下,激光的光束模式、光斑直径大小也已经是完全确定的值。在实际加工中可以调节激光器的输出功率和离焦量进行调整,得到适合激光熔覆所需要的激光束光斑。

材料特性参数:主要是指待修复工件基体和熔覆金属粉末的相关数据。包括母材的化学成分及热处理状态、硬度及工件形状等;金属粉末的化学成分、颗粒目数、流动性、堆积密度等,以及两者之间的冶金浸润特性参数。材料对激光的吸收率,熔化温度点,热传导速率等。

加工工艺参数:是指激光熔覆过程中对设备设定的参数值,最主要有熔池行进速度、粉末输送速度等。体积较小的工件在加工中注意散热,避免热量积累导致的工件形变发生。

环境条件参数:是指与整个熔覆过程中相关的外部因素,如基体冷却条件、熔池保护气流量等,都会直接影响到熔覆层的成型质量。

2.3 熔覆区的有限元分析

激光熔覆是一个速冷速热的过程,熔覆过程热传递情况较为复杂,本文通过有限元分析建立电机转子轴激光熔覆温度场模型分析熔覆过程。激光器产生的能量基本被熔覆粉末及基体吸收并转化成热能,其传热过程大概可分为熔覆粉末区的热传导、熔覆粉末与基体的热对流以及基体热辐射3个过程。因速冷速热的稳定效应,激光熔覆的热分析应为瞬态热分析。

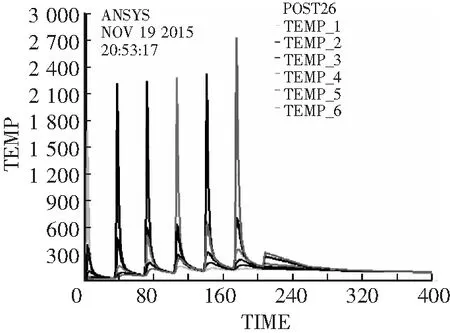

温度场的有限元分析:使用ANSYS软件对熔敷过程进行仿真,选取六道焊缝进行温度仿真,可得到温度变化曲线,如图1所示。由图1可以看出:①前5道焊缝的峰值温度逐步增加,但第6道焊缝的峰值温度更高一些,这是由于第6道焊缝已经处于外角边缘,由于空气的散热不如金属材料的自身导热快,因此,在最后一道焊缝熔覆时热量散出速度相对减小;②高温区间很短,说明高能密度的激光可以瞬间将材料表面熔化,又可以在短时间内快速冷却,这对熔覆过程中增强表面强度具有明显作用。

图1 温度变化曲线图

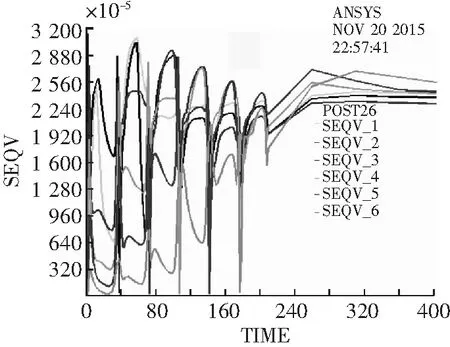

应力场的有限元分析:使用ANSYS软件对熔敷过程进行应力仿真,选取六道焊缝进行应力分析,可得到应力变化曲线,如图2所示。由图2可以看出,熔覆修复过程中的动态应力具有复杂性,峰值与温度随时间变化曲线的峰值略有相似,这与熔覆热循环有关。该变化复杂性与熔覆动态过程中拉、压应力的转换也有很大关系。

模拟分析结果:通过对零件熔覆修复过程温度场、应力场数值模拟及分析可得出如下结果。①熔覆过程中存在热量的积聚过程,起始熔覆时熔池温度略低,达到准稳态后熔池温度趋于稳定,随着熔覆修复道数的增加,熔池温度会逐步上升,直至熔覆结束;从工艺角度出发,应在起始熔覆时适当增大热输入以获得良好的熔合,熔覆修复后期可以适当减小热输入,防止熔池温度过高形成熔覆热裂纹。也可有效降低焊缝间的成分偏析,提高焊缝整体强度及组织均匀性;②熔覆结束后的冷却过程中,冷却初始阶段降温速率较大,后期较慢;为了避免焊后热裂纹的产生,应在熔覆结束后迅速采取覆盖保温棉等有效措施。在冷却后期,可以适当进行锤击,释放焊缝内部残余应力;③总体熔覆残余应力较小,当前熔覆工艺可以进行适当优化,但具有熔覆可行性,熔覆修复工艺设计合理。

图2 应力变化曲线图

3 激光熔覆粉末制备及工艺参数

3.1 母材成分

合金粉末的制备应在母材材料化学分析及金属学特性分析的基础上进行,熔覆材料的成分一般根据使用要求与基体的状况来选配。根据基体材料以及表面熔覆后需要获得的硬度指标等性能指标确定粉末体系配比。如目前常见的有镍基、铁基、铝基等。

电机轴为铁基材质,材料成分与45钢基本一致,见表1。因此在粉末制备上采用相近原则应选用铁基粉末。

表1 电机轴母材成分

3.2 粉末成分对熔覆层影响

电机轴主要损伤形式为磨损,修复要求对电机轴修复位置做表面强化以提高耐磨性,根据磨损量计算公式,要降低磨损量需对材料硬度进行提升。通过在合金粉末中添加微量元素提升修复层耐磨性是一种较好的技术解决方案。粉末成分对熔覆层性能的影响主要有杂质元素、造渣元素以及添加的有利成份是哪个方面。

杂质元素:在铁矿石的炼制过程中,不可避免地存在一些杂质元素。这些杂质元素是在铁矿石冶炼过程中难以去除的有害元素或是起脱氧作用主动添加的,对材料性能无改善效果。对于不能改善熔覆层性能的杂质元素不应在粉末中配置。常见的杂质元素有S、P、N、Cu等,这些元素使材料产生热脆性、冷脆性,降低熔覆层熔覆质量,不宜添加。

造渣元素选取:现一般都采用自身能起熔剂作用的自熔性合金粉末。自熔性元素一般为B和Si。B和Si熔点较低,起到良好的自造渣功能。实验研究发现B和Si的熔点在850 ℃左右,有效降低了熔点,熔化后与氧气反映应形成硼硅酸盐,对熔池起到了较好的保护作用,但是合金中B和Si的含量也不宜过高,激光熔覆快冷快热的熔池性质导致部分硼硅酸盐尚未浮出表面即被凝固形成薄膜,故粉末中B和Si含量过高会导致覆层的开裂倾向。总量控制在2%以下为宜。

合金粉末对硬度的提升:从电机转子轴的硬度现场测试情况来看,平均硬度为HRC22~25,属于中等偏低硬度,易磨损,熔覆修复因考虑适当提高零件表面硬度,硬度过高则后续机械加工困难,加工效率低。根据一般车削加工刀具适宜车削硬度,熔覆后修复层的硬度值在HRC 45左右,零件修复后耐磨性能提升约90%。常见合金元素中能显著提升材料硬度有Cr、Ni,粉末体系选择铁基粉末,适当增加Cr、Ni的含量,以提高耐磨性。Cr、Ni在熔覆过程中溶于基体形成合金元素,合金在粉末中的含量应于铁素体中含量相当。

根据以上原则,在母材成份基础上去除杂质元素,添加一定量的造渣元素及Cr、Ni合金元素,制备熔覆粉末。

3.3 激光熔覆工艺参数制定

熔覆过程中可调工艺参数主要为激光功率、扫描速度、送粉速度。电机轴修复重点研究范围为不同工艺参数对修复层硬度的影响。通过现场实践掌握了设备常用工艺参数区间范围,通过正交实验研究工艺参数对熔覆区硬度的影响。

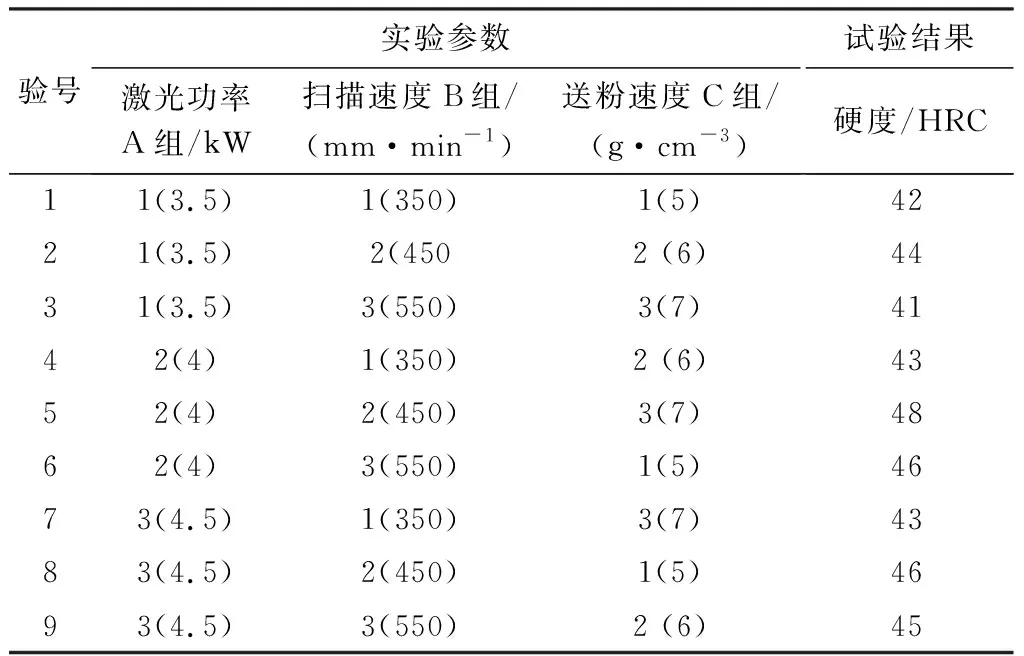

实验参数:选取激光功率为3.5 kW、4.0 kW、4.5 kW;扫描速度350 mm/min、450 mm/min、550 mm/min;送粉速度(g/cm3,为送粉管中的粉末密度,送粉时气体流量恒定,故送粉速度由粉末密度决定)。根据实际转速(即扫描速度)下粉末铺设效果选取5 g/cm3、6 g/cm3、7 g/cm33个中间值,实验方案见表2。

K值、极差R值:各因素Kij(i=A,B,C;j=1,2,3)值、极差Ri(i=A,B,C)值见表3。

正交实验最优值:激光功率2(4 kW,KA2=45.6),扫描速度2(450 mm/min,KB2=45.6),送粉速度1(5 g/cm3,KC1=44.7)。最佳工艺是以上3个最优水平的组合,有利于提高工件的硬度水平。

表2 正交实验方案

表3 K值、极差R值计算结果

由R值判断:对工件硬度影响最大的是激光功率(3.3 HRC)、扫描速度(3.3 HRC),最小的是送粉速度(0.7 HRC)。

最佳工艺参数:P=4 000 W,V=450 mm/min,送粉速度5 g/cm3,搭接率0.4,进给速度3 mm/r,离焦量30 mm。

3.4 实验结果测试分析

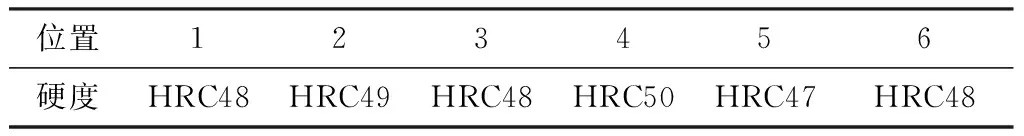

表面硬度:选定修复位置6个点,样本均匀分布在外圆柱面上,测定表面硬度见表4。数据显示修复层表面硬度显著提升,各点硬度变化不大,性能稳定,满足修复需求。

表4 修复区外圆面硬度检测表

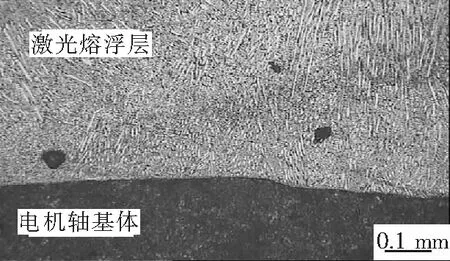

显微组织分析:在熔覆过程中,熔池底部的热量主要通过基体扩散,激光束产生的热量高度集中,在基地底部形成了代表良好冶金结合的白亮带,较窄的白亮带说明粉末与基体材料结合可靠以及较低的稀释率。由熔池底部往上,温度降低,出现胞状结晶且晶胞逐渐减小直至出现树枝状结晶。分析可知激光熔覆的熔池冷却结晶过程完全符合冶金规律,材料结合紧密可靠,稀释率、气泡率较低。显微组织显示为树枝状结晶,如图3所示,存在气孔1个,气孔直径0.08 mm,气孔率约为1%,与粉末实验结论基本一致,熔覆效果表现优异,显示电机轴激光熔覆修复后各项性能指标符合修复需求,达到修复预期效果。

图3 修复区显微组织图

4 结论

(1)通过对激光设备的特性分析、ANSYS实验仿真提出了轴类零件激光熔覆修复工艺的可行性,通过对激光设备各项熔覆参数的比对及粉末熔覆实验,实现了轴类零件的激光熔覆修复,修复后工件表面硬度有所提升,工件显微组织结构良好,各项指标评定满足修复需求。

(2)熔敷工艺参数通过正交试验法得出,有一定的使用价值,但是要更为准确地掌握熔覆参数对性能的影响还需要建立准确的数学模型。通过模型做更为细致的定量研究,得到更为精准的工艺参数定值。

(3)因条件有限,实验以现有二氧化碳激光器为熔覆设备,该设备不代表当今最先进的激光设备,研究可基于体积较小的固体激光器及更大功率的激光器,提升激光熔覆效率。

(4)对激光熔敷粉末成分做更为精准的定量分析,建立元素比例与熔覆层硬度、耐磨性能指标的数学模型,精准掌控粉末元素对性能的影响。