云南某难选氧化铜矿浮—磁联合选矿试验

易运来

(湖南有色金属研究院)

随着易选铜矿资源的日益减少,难选氧化铜资源的开发利用已引起国内外选矿科技工作者的高度重视,开展难选氧化铜资源的选矿研究,开发出高效、环保、易于实施的选矿工艺对难选氧化铜矿开发利用具有十分重要的意义[1-3]。

云南某氧化铜矿具有高氧化率、高结合率、嵌布粒度细的特点,对该氧化铜矿进行工艺矿物学研究,试验研究确定了浮选—磁选联合的工艺流程,并获得了良好的选矿指标。

1 矿石性质

该氧化铜矿的铜品位为1.28%,矿石中铜的赋存状态复杂,氧化程度高,嵌布粒度细,选矿难度大。自由氧化铜和结合氧化铜的分布率分别为40.63%、21.87%,矿石氧化率达62.50%。氧化铜矿物主要有孔雀石、硅孔雀石、假孔雀石,微量蓝磷铜矿、水胆矾等,其中硅孔雀石、蓝磷铜矿是一种相对难以浮选的铜矿物,可能损失于尾矿中。部分绿泥石、褐铁矿中含有一定量的铜,这部分铜将随绿泥石、褐铁矿损失于尾矿中。黄铜矿、斑铜矿、蓝辉铜矿、铜蓝等硫化铜矿物的嵌布粒度较细,部分粒度在-10 μm,磨矿难以将其充分解离。原矿化学多元素分析及铜物相分析结果见表1、表2。

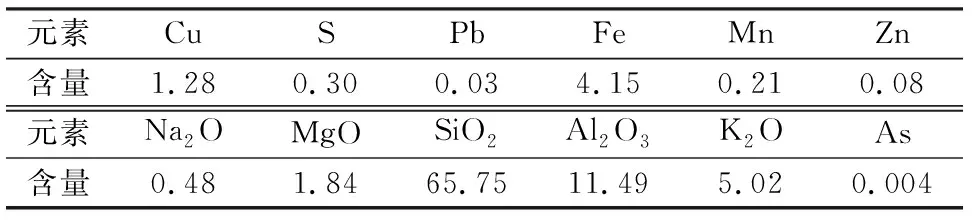

表1 原矿化学多元素分析结果 %

表2 铜物相分析结果%

由表1、表2可知,原矿中有回收价值的元素主要为铜,品位为1.28%;其他有价元素含量很低,此次试验研究不予考虑。

原矿工艺矿物学研究表明,假孔雀石部分较干净不含杂质,部分含Fe、Al、Si等杂质,铜的含量变化较大,为45%~64%,平均含铜 54.06%,平均含Fe、Si、Al分别为0.75%、0.48%、1.36%。经扫描电镜检测发现部分褐铁矿为含铜褐铁矿,含铜量为1%~6%不等,平均含铜3.32%。

2 试验结果与讨论

依据矿石性质特点,试验采用先浮硫化矿后浮氧化矿的原则,浮选尾矿采用强磁选回收难浮选铜矿物,最大限度地提高铜的回收率。

2.1 浮选试验

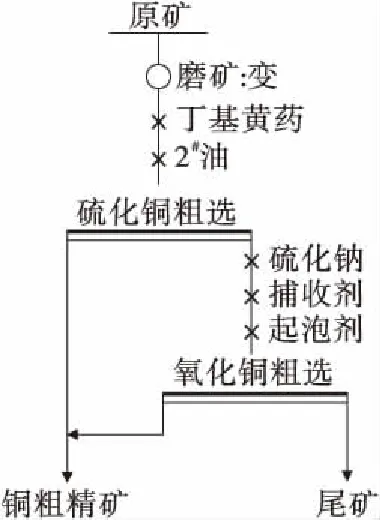

浮选条件试验主要进行磨矿细度、捕收剂种类与用量、硫化剂种类与用量条件试验。浮选条件试验流程见图1。

图1 浮选条件试验流程

2.1.1 磨矿细度试验

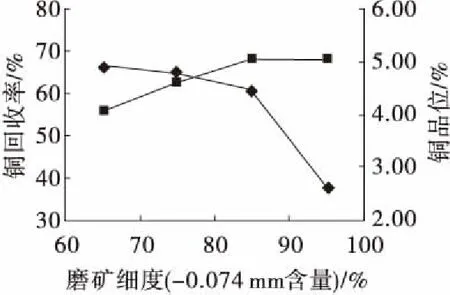

在硫化铜粗选捕收剂丁基黄药用量为200 g/t、2#油用量为80 g/t,氧化铜粗选硫化钠用量为1 500 g/t、捕收剂用量为400 g/t、起泡剂2#油用量为120 g/t的条件下进行磨矿细度试验,试验流程见图1,试验结果见图2。

图2 磨矿细度对铜回收率的影响

由图2可见,随磨矿细度的增加,粗精矿铜回收率明显提高,磨矿细度达-0.074 mm 84.5%后,铜回收率略有上升,但铜品位有所下降,主要原因是随磨矿细度的增加,部分氧化铜矿物过粉碎而难以上浮,同时磨矿过程产生了更多的次生细泥,影响了铜矿物的分选效果。因此,该矿适宜的磨矿细度为-0.074 mm 84.5%。

2.1.2 硫化铜粗选捕收剂用量试验

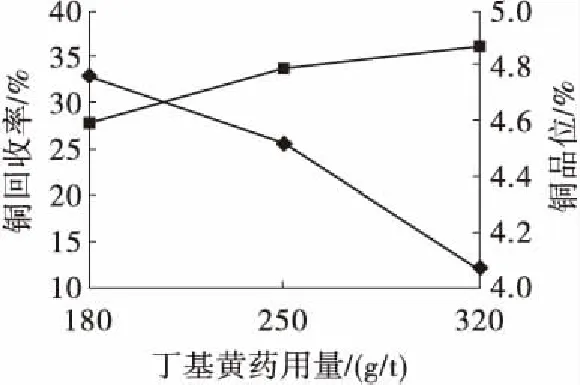

硫化铜粗选丁基黄药用量条件试验流程及药剂制度见图3,试验结果见图4。

图3 硫化铜粗选捕收剂用量条件试验流程

图4 硫化铜粗选捕收剂用量条件试验结果

由图4可见,随着丁基黄药用量的增加,粗精矿铜回收率上升,铜品位下降,综合考虑铜品位和回收率,丁基黄药用量在250 g/t左右时为宜。

2.1.3 氧化铜粗选条件试验

2.1.3.1 捕收剂种类试验

在磨矿细度为-0.074 mm 84.5%、硫化铜粗选捕收剂丁基黄药用量为250 g/t、2#油用量为80 g/t,氧化铜粗选硫化钠用量为1 500 g/t、捕收剂用量为400 g/t、起泡剂2#油用量为120 g/t的条件下进行氧化铜捕收剂种类试验,试验流程见图1,试验结果见图5。

图5 捕收剂种类条件试验结果

由图5可见,各捕收剂对氧化铜矿的捕收性能依次为HCC>戊基黄药>苯甲羟肟酸>丁基黄药。因此,采用强捕收剂HCC作为捕收剂,铜品位相差不大的条件下,铜回收率具有明显的优势。HCC是难选氧化铜高效捕收剂,尤其对细粒级铜捕收效果具有明显优势,其分子中含有对金属离子配位能力相当强的羟基(-OH)及肟基(=NOH),可在水溶液中与Cu、Co、Ni、Mo、Fe等多种金属离子主要以两个配位基团形成五元环的螯合物,稳定且疏水能力强。

2.1.3.2 捕收剂HCC用量试验

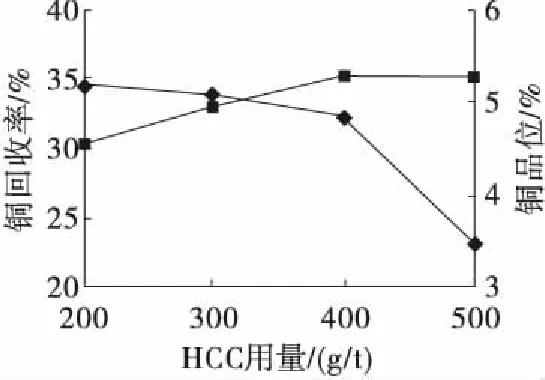

氧化铜粗选HCC用量条件试验流程及药剂制度见图6,试验结果见图7。

图6 氧化铜粗选HCC用量条件试验流程

图7 氧化铜粗选捕收剂HCC用量条件试验结果

由图7可见,随着HCC用量的增加,粗精矿铜回收率上升,铜品位下降,综合考虑铜品位和回收率,HCC用量在400 g/t左右时为宜。

2.2 浮选尾矿磁选试验

原矿分析表明,部分绿泥石、褐铁矿中含有一定量的铜。对浮选尾矿进行分析,其中的含铜矿物主要为含铁杂质的假孔雀石、磷铜矿、含铜褐铁矿等,以及几个微米以内细粒级单体铜矿物。这些与铁矿相关的含铜矿物,由于具有弱磁性,因此可以采用高梯度强磁选进行综合回收利用。背景场强是高梯度强磁选机最重要的参数之一,试验主要进行了背景磁场强度条件试验,试验流程见图8,试验结果见图9。

图8 浮选尾矿磁选磁场强度试验流程

图9 浮选尾矿磁场强度试验结果

由图9可见,随着磁场强度的升高,磁选铜精矿铜品位和回收率增加;当磁场强度较低时,比磁化系数较高,但含铜较低的褐铁矿优先被磁选回收,磁精矿铜品位较低;随磁场强度的升高,比磁化系数较低,但理论铜品位较高的含Fe、Si、Al等杂质的如孔雀石、硅孔雀石等铜矿物逐渐被磁选回收,磁精矿铜品位升高;综合考虑,适宜的磁场强度为1 200 kA/m。

2.3 浮选—磁选联合开路试验

在条件试验确定的工艺参数的基础上,进行浮选—磁选联合开路试验,试验硫化铜采用1粗1扫2精浮选工艺、氧化铜采用1粗3扫3精浮选工艺、浮选尾矿进行1次强磁选工艺。试验结果见表3。

表3 全流程开路试验结果 %

2.4 浮选—磁选联合闭路试验

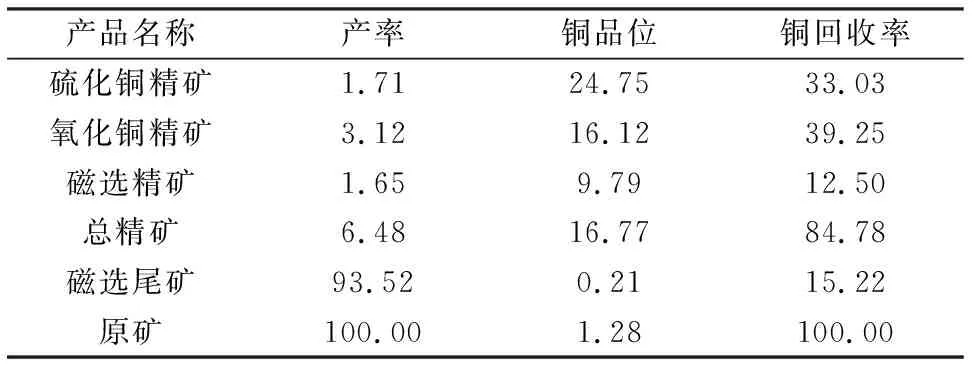

在开路试验的基础上,进行浮选—磁选联合闭路试验,试验流程见图10,试验结果见表4。

表4 浮选—磁选联合闭路试验结果%

由表4可知,该氧化铜矿通过浮选—磁选联合工艺选别,获得的硫化铜精矿铜品位为24.75%,铜回收率为33.03%;获得的氧化铜精矿铜品位为16.12%,铜回收率为39.25%;获得的磁选精矿铜品位为9.79%,铜回收率为12.50%;总精矿铜品位为16.77%,铜回收率为84.78%。

图10 浮选—磁选联合闭路试验流程

3 结 论

(1)云南某难选氧化铜矿的铜品位为1.28%,矿石中铜的赋存状态复杂,氧化程度高、嵌布粒度细、选矿难度大,自由氧化铜和结合氧化铜的分布率为40.63%和21.87%,矿石氧化率达62.50%;氧化铜矿物主要有孔雀石、硅孔雀石、假孔雀石、微量蓝磷铜矿、水胆矾等,其中硅孔雀石、蓝磷铜矿是相对难浮选的铜矿物;部分绿泥石、褐铁矿中含有一定量的铜,黄铜矿、斑铜矿、蓝辉铜矿等硫化铜矿物的嵌布粒度较细,部分粒度为-10 μm,磨矿难以将其充分解离。

(2)根据含铜矿物可浮性、磁选性差异,试验采用原矿先浮硫化铜矿物,再浮氧化铜矿物,浮选尾矿强磁选的原则工艺流程。

(3)原矿在磨矿细度为-0.074 mm 84.5%的条件下,进行 1粗1扫2精浮硫化铜矿,硫化铜浮选尾矿再进行1粗3扫3精浮氧化铜矿,浮选尾矿最后进行强磁选;最终获得的硫化铜精矿铜品位为24.75%,铜回收率为33.03%;获得的氧化铜精矿铜品位为16.12%,回收率为39.25%;获得的磁选精矿铜品位为9.79%,铜回收率为12.50%;总精矿铜品位为16.77%,回收率为84.78%。

(4)该试验开发出的浮—磁联合工艺结合了浮选和强磁选的优点,对于高氧化、高结合的难选氧化铜矿适用性较强,具有较强的示范性和推广价值。