某矿坚硬顶板深孔预裂爆破技术

刘亮飞

(汾西矿业(集团)有限责任公司双柳煤矿)

1 深孔爆破方案设计

1.1 工作面概况

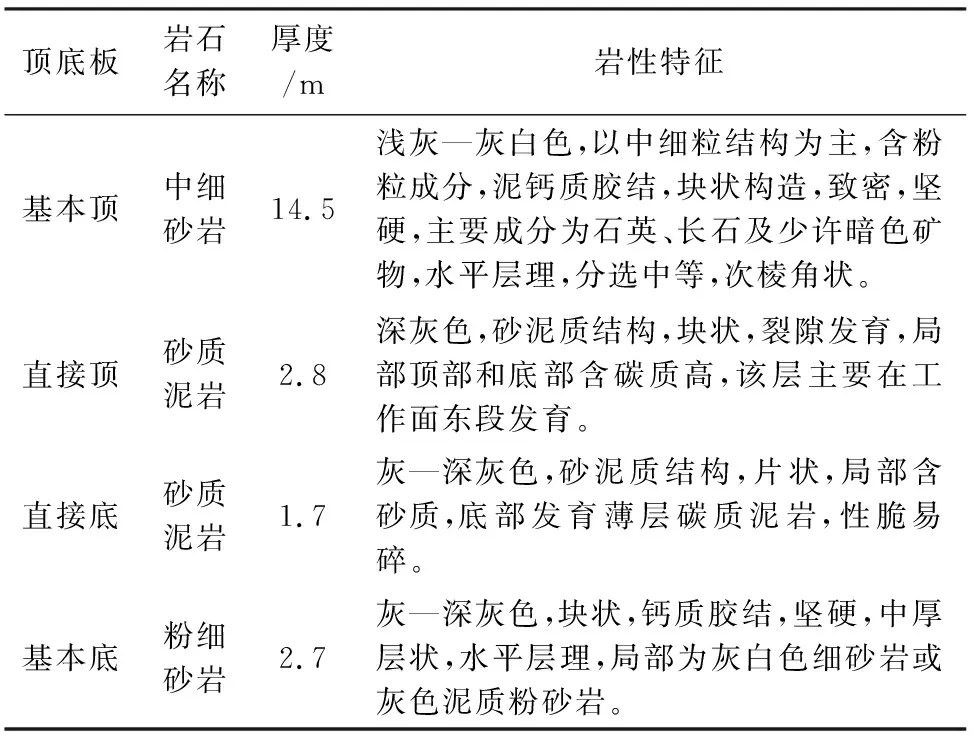

某矿12418工作面开采一水平西一采区8#煤层,工作面标高-726~-544 m,煤层埋深约 630 m,工作面走向长1 767~1 727 m,平均1 747 m,倾斜长220 m,面积375 229 m2,煤层总厚0.9~5.5 m,平均3.5 m,煤层结构简单,煤层上部有1层夹矸,煤层倾角为2°~22°,平均13°。工作面采用走向长壁后退式采煤法,综合机械化采煤工艺,全部垮落法管理顶板。工作面的顶底板特征参数如表1所示。紧邻工作面煤层上方为2.8 m厚的砂质泥岩直接顶,垮落后无法充满采空区;再向上为厚度约14.50 m的中细砂岩,该岩层为坚硬顶板治理的重点层位。

表1 12418工作面顶底板特征

1.2 顶板处理高度确定

12418工作面煤层厚度平均为3.5 m,采高平均为3.2 m。为确保工作面回采后,采空区能够充满矸石,降低顶板来压冲击,12418工作面顶板岩层处理的最小范围为沿工作面顶板至上方10.6 m的区域[5-8]。由该工作面的顶底板条件可知,工作面上方为2.8 m厚的直接顶,直接顶上方为厚14.5 m的基本顶。为减小工作面矿压显现,应将基本顶全部切断,本研究确定的顶板弱化处理高度为17.3 m。

1.3 深孔爆破关键参数确定

(1)装药不耦合系数。当装药不耦合系数较小(小于1.7)时,随着装药不耦合系数的增大,炮孔孔壁所受压力减小,但孔壁受压时间增加[1-3]。适当减小孔壁压力后,炮孔周围的压碎区范围减小且主裂纹分岔数减少,能够有效提高炸药能量利用率,有效增大裂隙区范围。结合该工作面的具体条件确定药卷直径为60 mm,炮孔直径为75 mm,装药不耦合系数为1.25。

(2)炮孔间距。本研究对药卷直径60 mm、炮孔直径75 mm时爆破后炮孔周围裂隙区的范围进行了计算分析,结果显示裂隙区半径为1.17 m;相应的数值模拟结果显示,裂隙区半径为1.34 m。裂隙区半径取理论计算和数值模拟的最小值,即1.17 m。为取得“拉槽”爆破的效果,合理的炮孔间距应为裂隙区半径的2倍,即2.34 m,本研究取 2.3 m。

(3)封孔长度。本研究经过数值模拟分析认为,当炮孔长度为20 m时,合理封孔长度为6 m,最终确定合理的封孔长度为6.1 m。在具体实践中,当炮孔长度增大时,封孔长度应当适当增加。

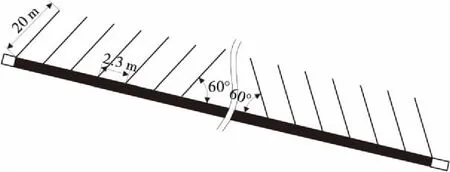

1.4 初采切眼拉槽爆破方案

根据该矿实际生产条件设计的炮孔布置方案如图1所示。选取的切眼深孔爆破参数如表2所示。

图1 切眼钻孔布置示意

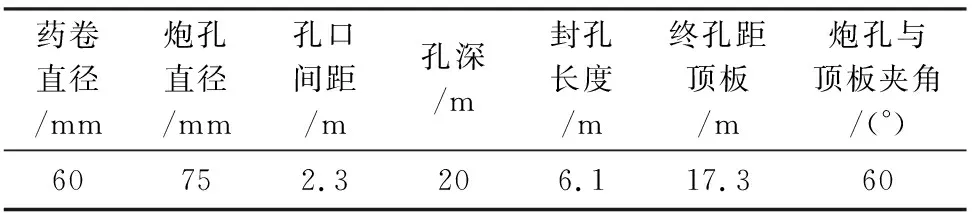

药卷直径/mm炮孔直径/mm孔口间距/m孔深/m封孔长度/m终孔距顶板/m炮孔与顶板夹角/(°)60752.3206.117.360

1.5 两顺槽爆破方案

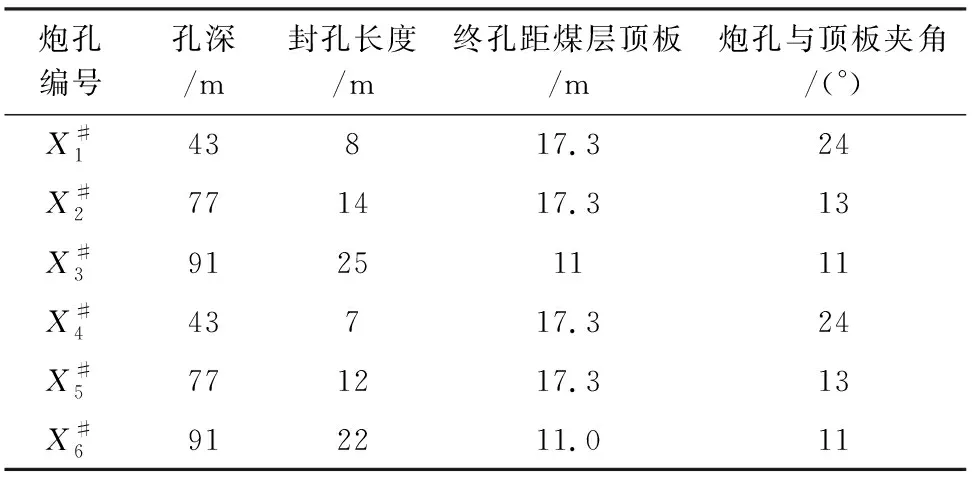

为确保顶板在初采时顺利垮落并降低周期来压步距,需要在切眼前方的上下端头巷道进行补充爆破[4-5],炮孔组间隔为25 m,炮孔布置如图2所示。各个炮孔孔口沿煤层顶板施工,孔口间隔1.0 m。最终的确定两顺槽超前预裂爆破方案的具体技术参数见表3。

图2 两顺槽超前预裂爆破炮孔剖面

炮孔编号孔深/m封孔长度/m终孔距煤层顶板/m炮孔与顶板夹角/(°)X#143817.324X#2771417.313X#391251111X#443717.324X#5771217.313X#6912211.011

注:药卷直径为60 mm;炮孔直径为75 mm。

2 爆破效果评价

12418工作面推进12.6 m后,78#~84#架后方的直接顶初次垮落,当工作面推进27.8 m后,所有支架后方均有冒落矸石充填。工作面推进较短距离后,支架后方顶板已基本冒落,冒落矸石能够接顶,采空区基本被充填满。从工作面支架的缝隙及上、下隅角向采空区后方观察,均可见到充满的矸石,可见,深孔预裂爆破效果明显。

12418工作面观测的主要内容为工作面支架压力,采用在线式支架压力记录仪监测综采工作面支架工作阻力。2017年9月30日完成矿压监测设备安装工作,截至2017年10月30日,观测持续31 d,工作面累计推进100.3 m。支架压力记录仪沿工作面布置方向布置了15个,监测表明,该工作面顶板的初次来压步距较小(25.6~34.4 m),平均为27.8 m。数值模拟分析显示12418工作面顶板未来进行深孔爆破处理时的初次来压步距大于56 m,且实际开采过程中,其相邻类似条件工作面的初次来压步距在40 m以上,可见本研究坚硬顶板深孔预裂爆破效果显著,有效减小了工作面的初次来压步距,避免了由于初次来压步距过大带来的安全隐患。

为进一步分析支架的受力状态,本研究对支架的工作阻力频率分布特征进行了分析。由图3可知:支架的工作阻力主要分布于8 000 kN以下,各支架超出额定工作阻力10 800 kN的比例较小,安全阀开启率极低,支架的工作阻力富裕量较大,可见该工作面采用深孔预裂爆破处理坚硬顶板后矿压显现不明显,深孔爆破取得了较为理想的效果。

图3 工作面工作阻力频率分布直方图

3 结 语

对某矿12418工作面的顶板深孔预裂爆破方案进行了设计。现场试验结果表明,深孔爆破后,工作面的初次来压步距大幅减小,支架所受压力明显降低,表明爆破参数选取合理,可有效保证该工作面初采期间的安全开采。