液-液萃取过程中液滴分散特性的数值模拟

倪志南,武 斌,陈 葵,朱家文,纪利俊,吴艳阳,沈祖钧

(华东理工大学 化工学院,上海 200237)

多级泵混合式混合澄清槽级效率高,结构简单,操作灵活。混合室传质效率主要取决于搅拌流场和分散相的液滴滴径分布,最终体现在萃取两相间传质推动力、传质系数和比表面积,关键在于混合室中液-液两相混合要充分,不存在影响混合和传质效率的较大范围的漩涡,同时也不产生过强的剪切,从而在后续澄清槽内顺利实现分散相高效凝并,降低因相分离不充分而造成的萃取剂损耗[1]。混合室的合理搅拌应使分散相形成较窄的滴径分布并有合适的平均滴径,而且分散相在整个混合槽范围内有均匀流场分布。有关单相流系统中桨型、搅拌速度、桨叶直径和桨叶安装高度等对混合效果的影响已有研究。模拟静吸入压头和搅拌功率可以简化多相流的模拟情况,用单相流密度和黏度来进行。但实际的液-液混合过程涉及液滴的破碎和聚并,局部分散相含率和液滴滴径分布是衡量混合效果和混合槽高效利用程度的重要指标,这以单相流模拟无法得到[2]。因此,研究液-液两相流系统对于考察混合澄清槽操作特性非常重要。目前,有关液-液两相流的研究[3-8]主要集中在分散相液滴滴径分布(影响传质效率、分散时间和连续相分离)和流场(影响流体流动和混合时间)两方面。试验采用计算流体力学软件对混合澄清槽中已有工业应用的大三角型搅拌桨进行模拟计算,以传统的六叶闭式涡轮桨为参照,结合验证试验,考察液-液两相流在搅拌槽中的混合情况和分散相的液滴分布特性,为系统预测搅拌桨型、物系特性和操作条件等及为大三角型搅拌桨的优化设计和操作提供参考依据。

1 试验装置

试验针对的混合室结构如图1所示。

图1 混合室结构示意

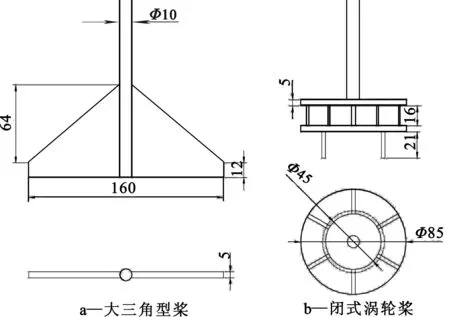

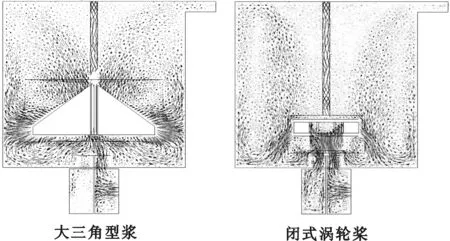

由图1看出,工作空间为240 mm×240 mm×360 mm,顶部侧面有溢流出口。为减少桨叶搅拌时顶部液面产生的凹液面漩涡,并且防止空气卷吸混入混合室,在立方搁块处放置筛型格栅。大三角型桨和闭式涡轮桨结构如图2所示,单位均为mm。混合室材质为有机玻璃。

图2 桨叶结构示意

水与煤油从底部潜室左右进口进入,经混合室搅拌混合后,通过顶部溢流堰流出,进入澄清槽进行油水分离。试验中,通过高速摄影观测煤油在混合室中的分散情况。为了清晰捕捉油滴的运行情况,用苏丹红Ⅳ对煤油染色。对摄影图像进行数值处理,得到各个分散相滴径大小;统计出分散相滴径分布规律,取样油滴数不少于2 000个[9]。采用扭矩法测定搅拌功率,测量稳定运转时施加在搅拌轴上的力矩,力矩乘以旋转角速度,再经换算得到搅拌功率[10]。根据测得的不同功率下的分散相滴径分布与油相分散情况,验证模拟结论的可靠性。

2 数值模拟

2.1 网格划分

网格划分如图3所示。

图3 混合室及桨叶区域网格划分

由图3看出,外部静止区域采用六面体规则网格,内部桨叶搅拌区域采用非结构网格,用尺寸函数(size function)对部分区域进行加密。

2.2 计算条件

用Realizablek-ε模型作湍流模型,多重参考系法(multiple reference frame)模拟搅拌区域与静止槽体的相对运动,Eulerian多相流模型模拟分散相与水相流动和混合情况。采用群体平衡模型(Population Balance Model)计算分散相滴径分布,以均一离散法数值求解,分散相的聚并、破碎分别采用湍流模型和Luo模型表征,以Schiller-Naumann-PB模型模拟油相与水相的相间作用力。入口为速度入口边界条件,出口为压力出口边界条件,静压为大气压。自由液面为对称边界条件。采用二阶迎风格式,选择Phase coupled SIMPLE算法耦合速度场与压力场,欠松弛因子为默认值,设定残差值为10-4。监控出口流量和混合室内Sauter平均滴径,判断计算是否收敛。

3 试验结果与讨论

3.1 试验验证

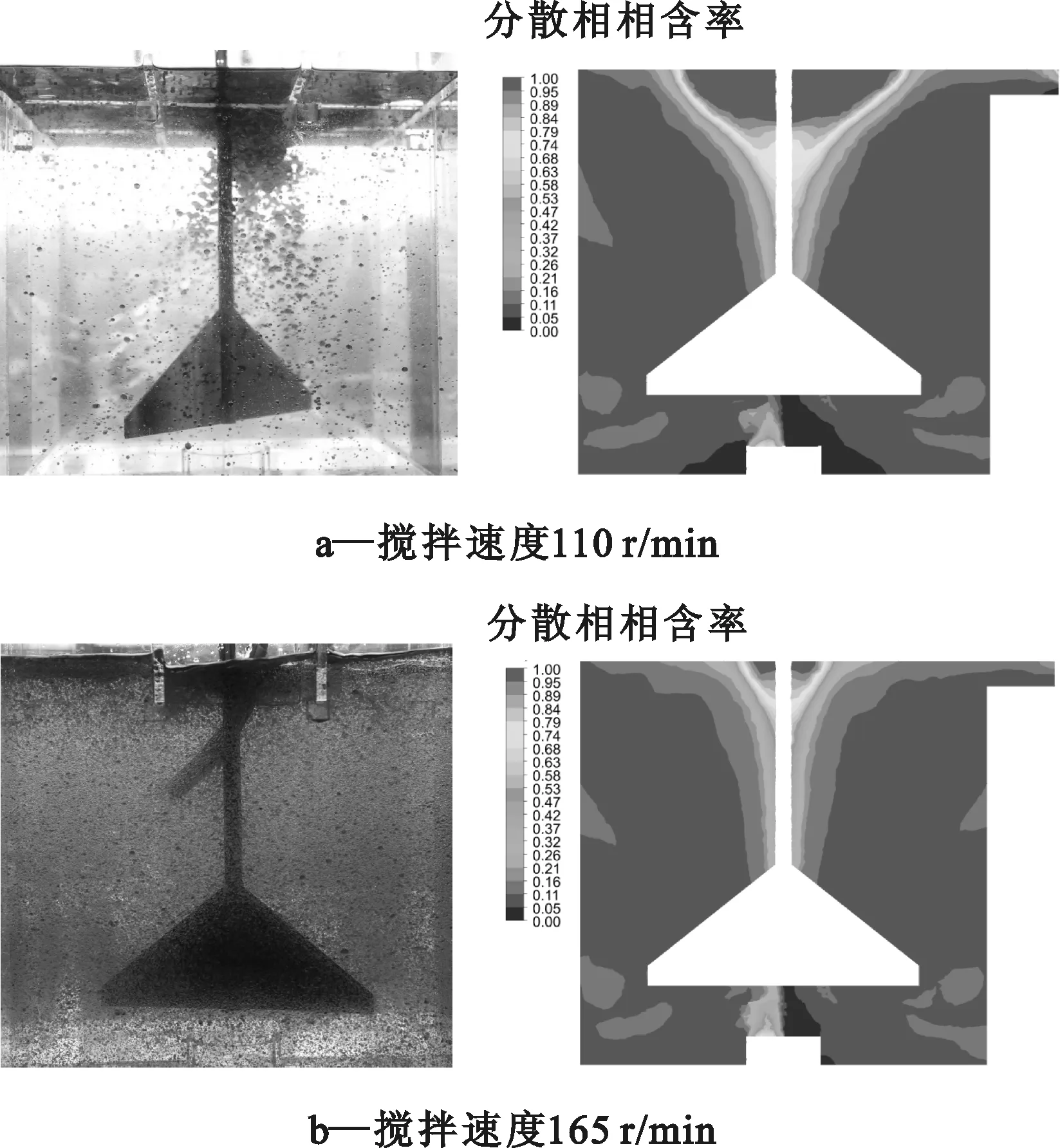

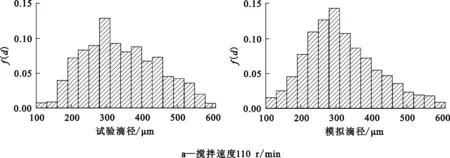

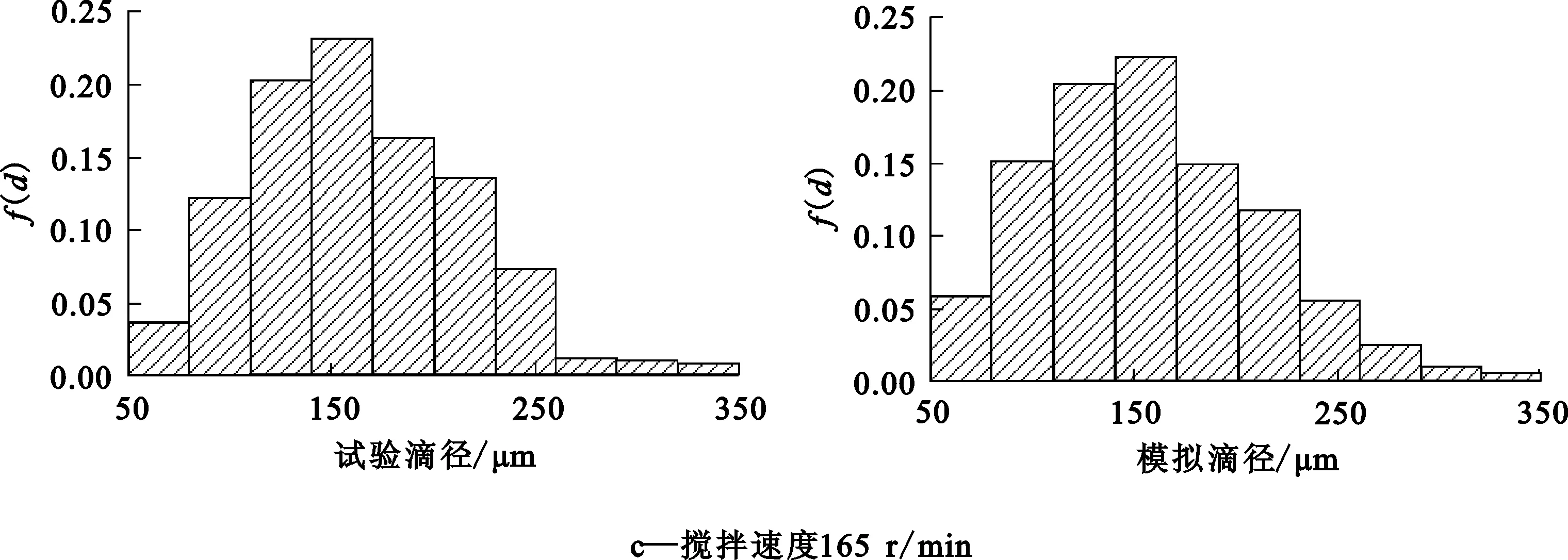

图4、5为分散相相含率分布的试验与模拟结果对比和不同搅拌速度下油滴滴径分布。

图4 分散相相含率分布计算值与试验值的对比

由图4看出:在较低功率条件下(搅拌速度135 r/min,单位体积消耗功率0.08 kW/m3),油相在混合室上部搅拌轴区域局部相含率较高,与试验情况相同;随功率提高,油相分布趋向均匀。说明计算流体力学模拟可以较准确地反映分散相的混合效果。由图5看出,模拟与试验的滴径分布相近,这表明模拟计算中采用的模型对于所考察的体系和搅拌型式是适用的。

图5 油滴滴径分布计算值与试验值的对比

3.2 分散相相含率分布

2种不同桨型混合效果以不同桨叶的油相局部体积分数进行模拟分析。搅拌功率相同时,2种桨型分散相的局部相含率如图6所示。在混合室下部桨叶搅拌区域,2种桨型油相相含率分布相似,都较为均匀,混合效果较好。在混合室上部,2种桨型在搅拌轴位置都有不同程度油相局部相含率偏大,但大三角桨型油相含率明显比六叶闭式涡轮桨的均匀,后者在混合室顶部出现油相含率接近1情况,这会导致未分散部分油相滞留在混合室,减小了两相间的有效传质面积。

图6 大三角型桨和闭式涡轮桨分散相相含率分布的对比

3.3 Sauter平均滴径分布

为了进一步分析油水相接触面积及油相是否被过度分散,模拟不同桨型下的分散相滴径分布。图7为2种桨型在相同功率条件下的Sauter平均滴径d32分布。

图7 大三角型桨和闭式涡轮桨Sauter平均滴径分布的对比

由图7看出:无论是大三角型桨还是闭式涡轮桨,在桨叶端,属于相对的高剪切区域,分散相被强大的剪切力破碎,最小油滴所在地区域就是桨叶端区域,上层没有搅拌桨的剪切;随油相含率增大,油相开始聚并,Sauter平均滴径开始增大。比较发现,在相同功率条件下,闭式涡轮桨可以获得更细小的油滴,更有利于提高传质效率。但形成更细小油滴可能会发生乳化,导致后续澄清分离困难,造成萃取剂损耗。同时,观察Sauter平均滴径分布发现,闭式涡轮桨在整个混合室内的分散相分布均匀度上不如大三角型桨,在闭式涡轮桨的混合室上部,几乎所有区域油滴就已经开始聚并成大油滴,不利于充分利用混合室的空间进行传质萃取;相应地,实际萃取过程中,将对应着两相浓度分布的不均匀和萃取级效率的下降。

3.4 流场分析

图8为2种桨型在相同功率条件下的速度矢量。

图8 大三角型桨和闭式涡轮桨流场的对比

由图8看出:闭式涡轮桨的抽吸力优于大三角型桨;2种桨型对混合室下半部分的扰动都很好,油相与水相能够通过桨叶搅拌很好混合;但在混合室上半部分,闭式涡轮桨的环流单一,径向扰动不足,搅拌轴位置几乎没有太大扰动,整个搅拌轴区域油水相可能就会分层,降低混合效果;采用大三角型桨为搅拌器时,混合室的轴向和径向都有足够的循环流场,死区较少。

3.5 不同搅拌功率下的平均滴径、最小滴径分析

图9、10为在不同单位体积消耗功率(R)条件下,2种桨型的Sauter平均滴径(d32)和最小滴径(dmin)的对比结果。可以看出:与大三角型桨相比,闭式涡轮桨在消耗相同功率时可以产生更小的平均滴径和最小滴径,但这也意味着油相更容易乳化;随功率提高,2种桨型产生分散相滴径的差距逐渐缩小。可以发现,较低功率水平时,改变功率消耗,对滴径影响变化很大;较高功率水平时,继续提高功率水平,效果并不佳,尤其是对最小滴径的影响。实际萃取工艺中,混合室需要的搅拌功率水平随萃取体系的物性有很大的变化空间;中、低水平搅拌功率已足以保证槽内混合和传质效果时,采用大三角型桨,最小滴径相对较大,后续的澄清室中凝并较快,便于采用体积较小的澄清室设计,有利于节省总的设备投资。

图9 大三角型桨和闭式涡轮桨平均滴径的对比

图10 大三角型桨和闭式涡轮桨最小滴径的对比

4 结论

采用计算流体力学,耦合群体平衡模型,分别对大三角型桨和涡轮桨为搅拌器条件下混合澄清槽的混合室中两相流的混合和分散特性进行模拟,主要结论如下:

1)验证了模拟计算所采用的模拟和方法的有效性;

2)在相同功率水平下,大三角型桨比闭式涡轮桨产生的总体混合效果更好,油相局部相含率分布更加均匀,油水相在混合室内不会过早的分层;

3)采用大三角型桨,在整个混合室内都形成充分的轴向和径向循环流场,但采用闭式涡轮桨时,混合室上部扰动不足;

4)相同功率水平下,闭式涡轮桨可以形成更加细小的油滴,可以增大萃取传质面积,这也易导致分散相过度分散,太细的液滴增加后续凝并操作的负荷,而大三角型桨产生的滴径分布更加均匀,在油相进入澄清槽之前能够与水相更好地混合接触,后续凝并操作也相对容易。