换挡离合器摩擦元件周向间歇接触温度场研究∗

李和言,李明阳,马 彪,杜 秋,李慧珠,于 亮

(1.北京理工大学机械与车辆学院,北京 100081; 2.北京电动车辆协同创新中心,北京 100081)

前言

换挡离合器为传动装置中的关键组件,广泛应用于重型车辆,其性能优劣直接制约着传动系统的安全性和可靠性[1]。工作中,换挡离合器摩擦元件传递较大转矩的同时承受较高热负荷,极易发生屈曲变形,从而导致摩擦元件间发生宏观维度的间歇接触。

当前研究表明,机械转矩和热应力是导致摩擦元件间发生间歇接触主要原因。Xiong等[2]对摩擦元件的热屈曲问题进行了理论和实验研究,研究表明,径向温度梯度过高是导致摩擦元件发生屈曲变形的主要因素。李明阳等[3]对机械转矩作用下摩擦元件周向屈曲变形问题进行了研究,并通过周向温度测量实验对屈曲模型进行了验证,研究表明,在较大机械转矩作用下,摩擦元件会发生与花键齿分布相对应的屈曲变形,导致摩擦元件间周向间歇接触。摩擦元件间的间歇接触会使压力分布、摩擦因数和温度场随之发生变化。当前学者对摩擦元件摩擦特性的研究主要集中在温度场及摩擦因数两方面。王阳阳等[4-5]以干式离合器为研究对象,通过有限元计算和离合器台架实验对摩擦元件温度场、热稳定性进行了研究,得到了干式离合器接合过程摩擦元件温度场模型和影响摩擦元件最高温度的关键因素。初亮等[6]应用滑摩功理论建立了盘式制动器实时温度仿真模型,模型考虑了不同地域不同初始温度对制动盘热衰退的影响,同时进行了实车实验,通过热电偶进行了温度采集,实验结果与仿真模型吻合度较好,验证了模型的准确性。赵二辉等[7-8]通过大量销-盘实验深入研究了温度、滑摩速度和接触压力对摩擦因数的影响。Marklun P[9]建立了湿式离合器三维模型,仿真分析了润滑边界下的摩擦元件温度场变化规律,同时进行了湿式离合器温度测量实验,将仿真结果与实验结果进行了对比分析,结果表明,三维湿式离合器模型能够准确地计算和预测摩擦元件温度场变化过程。Yevtushenhko[10-12]建立了三维制动盘热传导有限元模型,模型中考虑了材料属性、滑摩速度和非线性热传导等因素的影响,深入研究了制动盘滑摩过程中温度场变化规律。

当前学者在摩擦元件温度场和摩擦特性研究中多采用宏观全接触模型,较少考虑摩擦元件屈曲变形导致的局部高压、高温接触对摩擦因数的影响。针对这一问题,本文中建立了宏观维度下换挡离合器摩擦元件周向间歇接触温度场迭代计算模型,对与花键齿分布相对应的周向间歇接触对温度场和摩擦因数的影响规律进行了研究。

1 间歇接触对偶钢片温度场计算模型

换挡离合器中,对偶钢片在较大机械转矩作用下发生与花键齿相对应的周向屈曲变形后(图1(a)),摩擦元件间实际接触面积减小,接触区比压增大,滑摩过程中产生较高温度[8]。在高温作用下,润滑油失效,润滑状态由混合润滑转变为干摩擦状态,滑摩结束后,在摩擦元件表面留下周向周期性分布的摩擦磨损痕迹(图1(b))。

图1 摩擦元件周向间歇接触

摩擦元件间发生与对偶钢片花键齿相对应的周向间歇接触后,名义接触面积由原来的环形转换为有限个小接触区域,为了便于网格划分,假设该接触区域为扇形[13]。屈曲变形后,摩擦元件接触简化模型如图2(a)所示,由于该模型具有对称性,因此各接触单元的温度场相同,任取一个接触单元进行分析,如图2(b)和图2(c)所示。

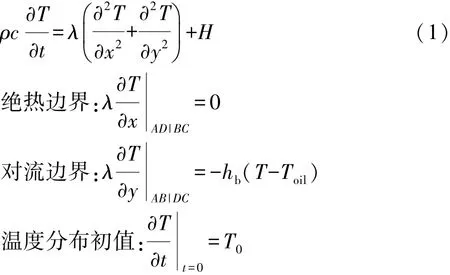

接触区abcd为摩擦热输入区,将该区域热流输入等效为内热源H。接触单元非稳态热传导模型为

式中:λ为导热系数;ρ为密度;c为比热容,hb为边界对流换热系数;T为钢片温度;T0为初始温度;Toil为油液温度。

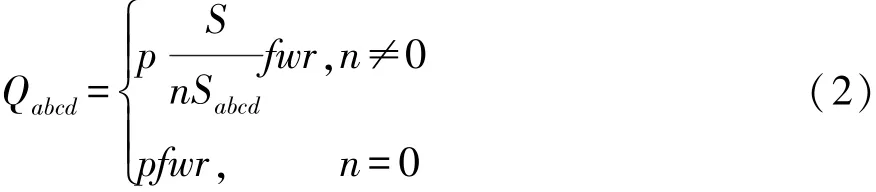

摩擦元件发生屈曲变形后,局部接触区热流密度Qabcd计算公式为

变形等效模型热流输入:

式中:h为钢片厚度;Ks为进入钢片的热流分配系数[14];r(i,j)为半径;p(i,j)为接触区压强;w 为相对滑摩转速;i,j为节点编号;f(T,w)为接触区摩擦因数,是温度和相对滑摩转速的函数。

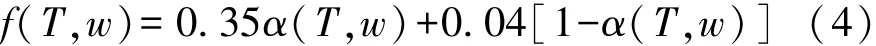

基于文献[7,13,15-17]可知,接触区摩擦因数 f(T,w)表达式为

式中α为相对油膜亏量,表示混合润滑发生磨损的概率。

由式(4)可知,摩擦元件滑摩过程中,随着温度的变化摩擦元件间润滑状态也会随之发生变化,从而引起摩擦因数的改变,即摩擦因数在滑摩过程中不是固定值,会随着滑摩过程的进行发生变化。

对此,本文中建立了图3所示的温度场迭代计算模型,即每一个时间步长Δt的计算都以前一时刻温度场和摩擦因数为初始值,应用迭代的方法对温度场进行计算。

将式(1)和式(3)离散,通过编译有限元程序进行仿真计算,即可得到摩擦元件温度场。

为了验证温度场迭代计算模型的正确性,本文中在仿真分析的基础上进行了实验研究。

2 温度测量实验

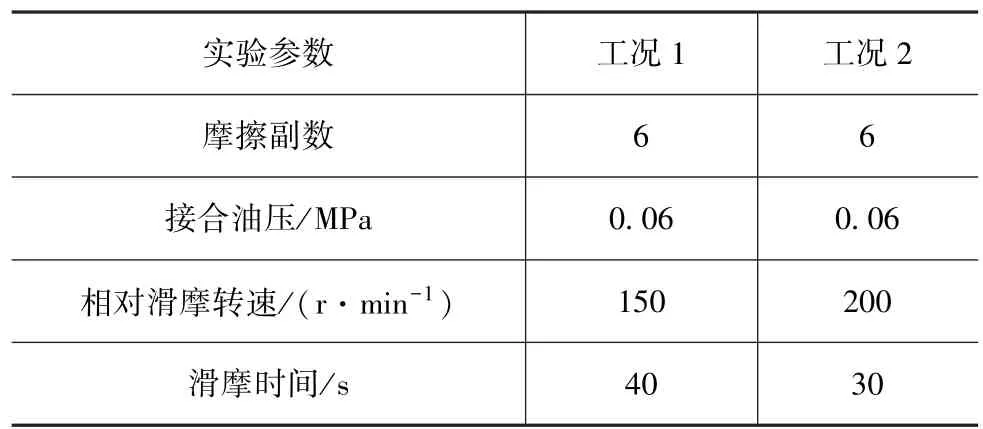

离合器摩擦元件温度测量实验台架布置如图4(a)所示,实验中忽略摩擦元件转动惯量等动力学影响,实验工况采用的滑摩速差和接触比压较小,因此摩擦元件温升缓慢,避免了高滑摩速差产生的瞬时高温现象对实验的干扰。测温方法如图4(b)所示,通过打径向孔的方式,在测温片径向不同位置布置A1,A2和A33个热电偶温度传感器进行温度采集。实验工况参数、被试件参数和测温孔深度分别如表1、表2和表3所示。

表1 实验工况参数

图4 摩擦元件温度测量实验

表2 摩擦副材料仿真参数

表3 测温孔

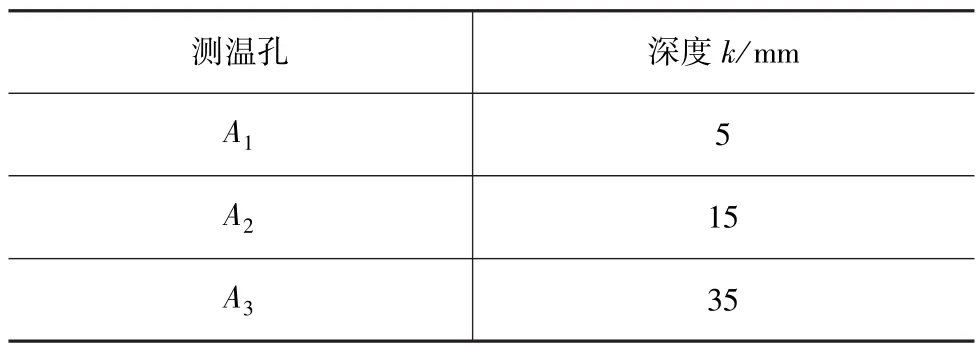

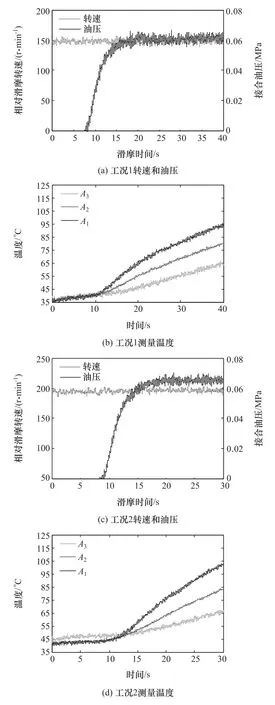

图5为实验工况1和2对应的转速、油压和温度的测量结果。

图5 实验数据

应用上文中建立的温度场迭代计算模型及表1和表2所示的参数进行温度场仿真计算,仿真结果如图6所示。将实验测得的温度数据与仿真计算结果进行对比分析,如表4所示。

图6 温度仿真计算

表4 仿真与实验对比分析

由表4可见,在外径位置A1和中径位置A2处,实验结果与仿真结果吻合较好。由于温度测量是在乏油工况下进行的,限于结构特点离合器内径部位A3处空间封闭散热条件较差,而仿真计算中内径位置为热对流边界,因此实验测得的内径温度数值高于仿真结果。

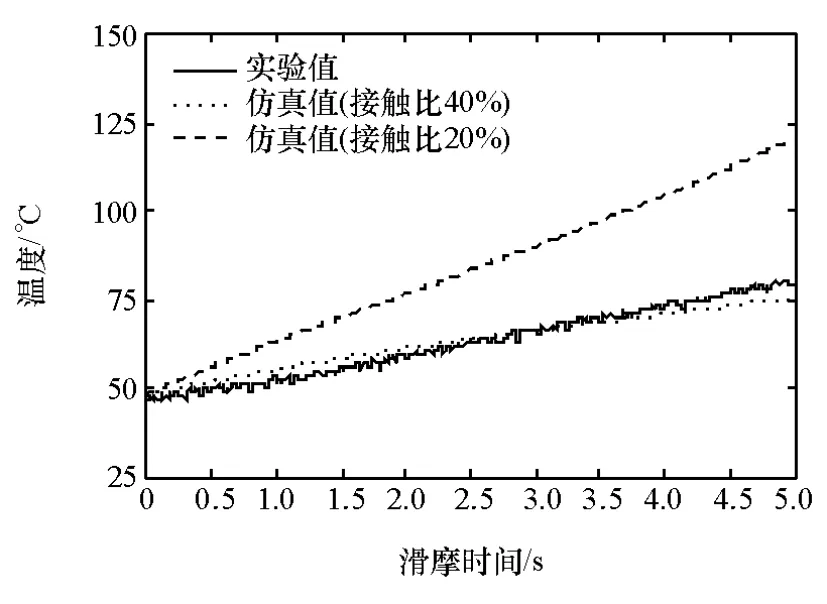

文献[3]中通过离合器台架实验测得了18花键齿对偶钢片局部接触区的温度,相同工况下仿真结果与实验结果对比如图7所示。

图7 局部接触温度仿真与实验对比

由文献[18]可知,摩擦元件发生屈曲变形后的真实接触面积小于名义接触面积的40%,因此在温度场仿真计算中假设了不同的接触比J,计算式为J=nSabcd/S。图7表明,实验值与接触比为40%时的仿真结果吻合较好,且滑摩温度随接触比率的减小而升高。

由图5~图7和表4的对比分析可知,温度仿真结果与实验数据具有较好的吻合性,且变化趋势相同,验证了模型的准确性。

3 摩擦元件间歇接触温度场仿真分析

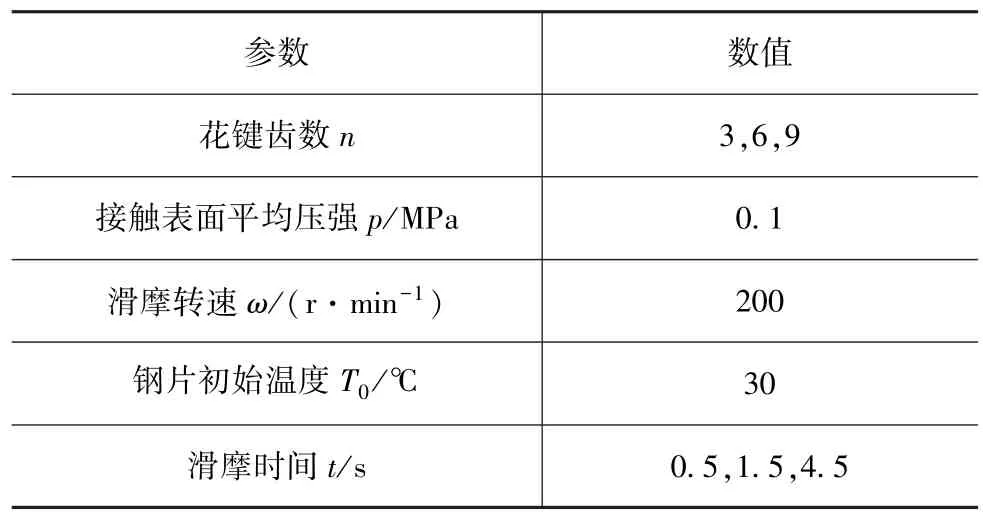

摩擦元件屈曲变形后,为了得到局部高压接触状态下温度场的变化规律,本文中在实验验证的基础上进行了仿真分析,仿真参数如表5所示。

表5 仿真工况参数

不同花键齿数(n=3,6,9)对偶钢片屈曲变形后对应的摩擦因数如图8所示,随着滑摩时间的增加,3种花键齿数对应的摩擦因数均逐渐增大至最大值,即随着温度的升高润滑油逐渐失效,接触区由混合润滑状态转变为干摩擦状态。在摩擦因数达到最大值前,较小花键齿摩擦元件对应的摩擦因数较大。在对偶钢片均发生屈曲变形的前提下,滑摩1s时,3花键齿对偶钢片对应的摩擦因数分别是6花键齿和9花键齿对偶钢片对应摩擦因数的3.6倍和4.4倍。

图8 不同花键齿数对应摩擦因数

图8 中,A阶段为换挡离合器实际换挡需要的滑摩时间,B阶段为过渡阶段,C阶段为车辆蠕行等离合器长时滑摩工况。在A阶段,较少齿数摩擦元件摩擦因数迅速上升,较快进入到干摩擦状态,与多齿摩擦元件相比,在较短时间内便可达到较大摩擦因数;在C阶段,较多齿数摩擦元件摩擦因数上升缓慢,局部温升较小具有更好的热安全性,而较少齿数摩擦元件较快进入到干摩擦状态,长时滑摩工况下容易导致摩擦元件局部高温烧蚀。因此,在换挡离合器设计时,换挡工况为主的离合器易选用较少花键齿摩擦元件,而长时滑摩工况为主的离合器易选用较多花键齿摩擦元件。

由文献[19]可知,局部接触面积与接触压力的1/2次幂成正比,因此式(2)可以转化为

式中K为正比例系数。

由式(5)可知,随着花键齿数的减小,每个接触区分担的压力增大,局部接触区热流密度增加,温度也随之增加。

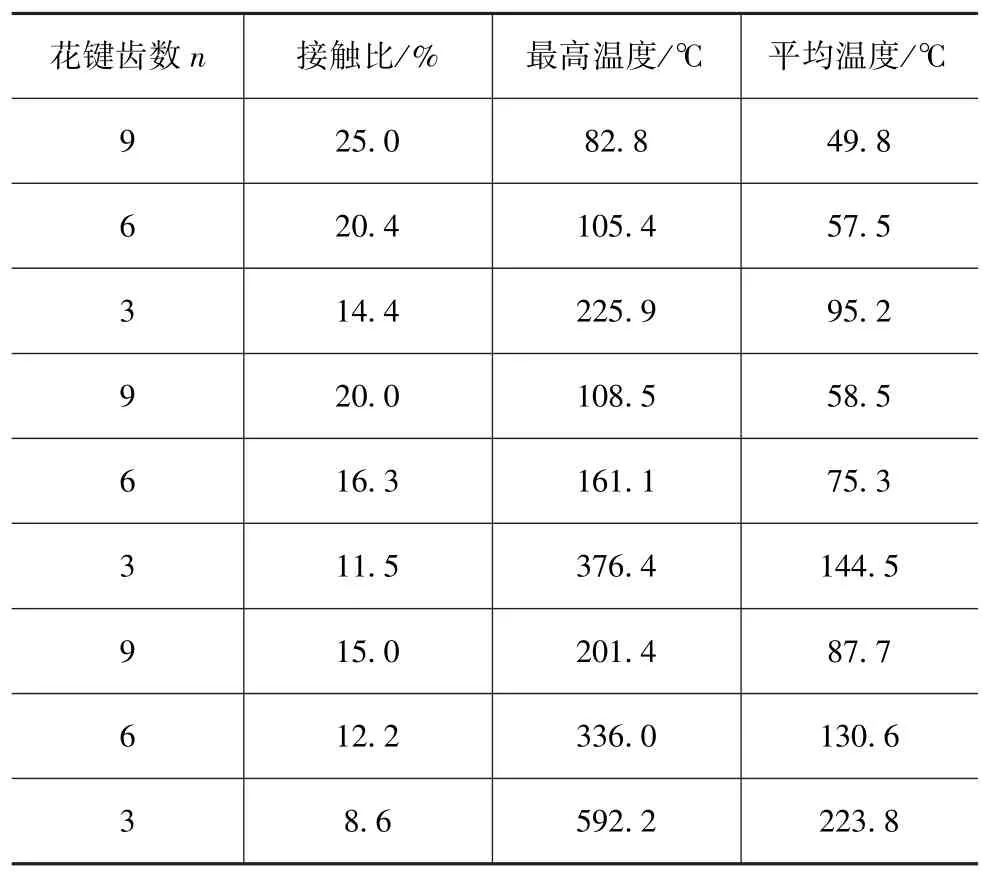

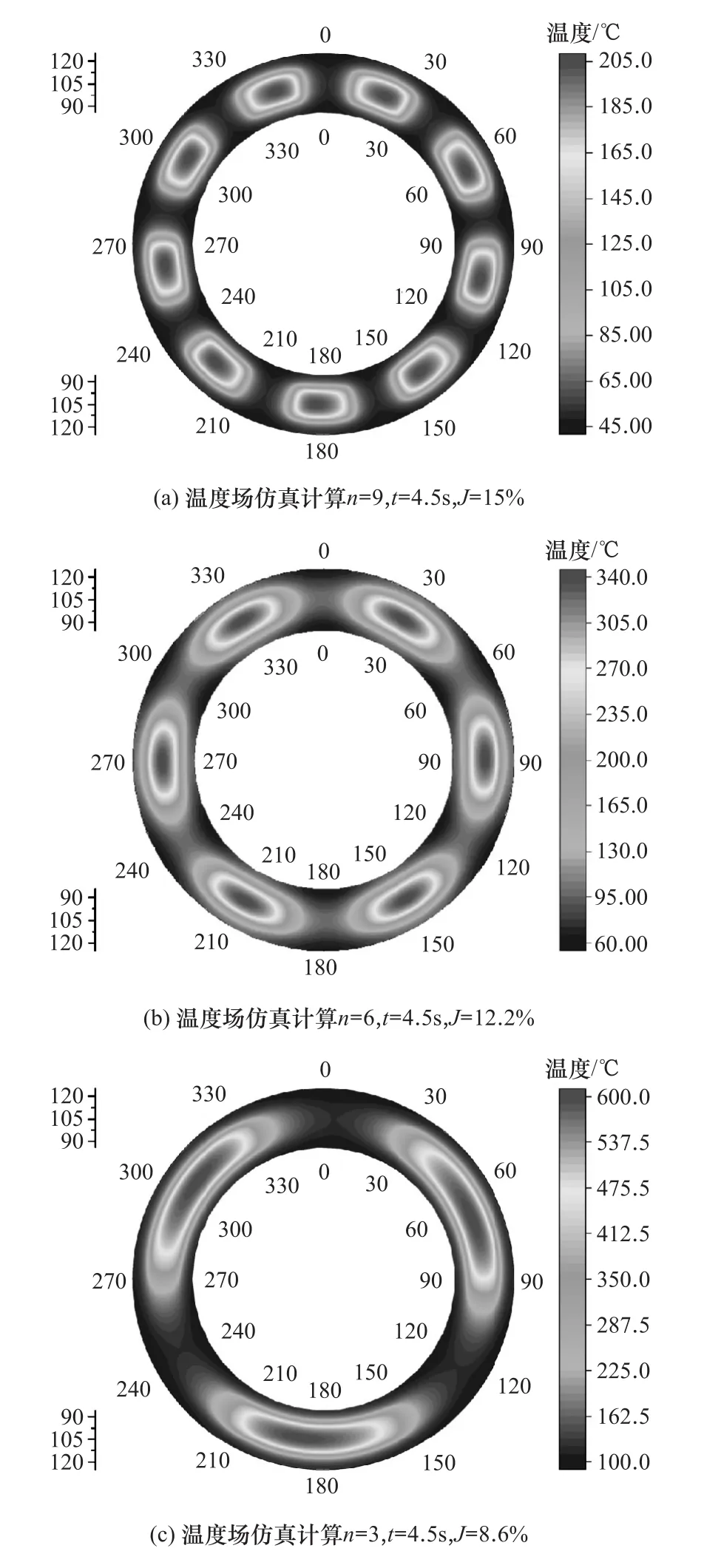

应用表1、表2和表5所示仿真参数及上文建立的温度场迭代计算模型对周向间歇接触对偶钢片表面温度场进行仿真计算。由于花键齿对偶钢片发生屈曲变形后的真实接触面积尚无精确解,本文中在仿真研究中依据文献[18]假设了不同的接触比。温度仿真结果如表6~表8和图9所示。

由对偶钢片周向间歇接触温度场仿真结果可知:

(1)对偶钢片发生周向间歇接触后,局部接触区温度较高,温升随滑摩时间呈非线性增加,高温区分布与花键齿数相对应;

表6 最高温度与平均温度(t=0.5s)

表7 最高温度与平均温度(t=1.5s)

表8 最高温度与平均温度(t=4.5s)

图9 对偶钢片周向间接接触温度场仿真

(2)同一滑摩工况下,最高温度与平均温度均随花键齿数减小而升高,滑摩时间为4.5s时,花键齿数由9减小为3,即接触比由J=15%减小为J=8.6%时,最高温度和平均温度分别增加1.94倍和1.55倍,表明温升与花键齿数也呈非线性相关;

(3)同一花键齿数不同接触比工况下,最高温度与平均温度均随接触比的减小而升高,花键齿数为9,滑摩时间4.5s,接触比由25%减小为15%时,最高温度和平均温度分别增加1.43和0.76倍。

4 结论

本文中考虑了温度和滑摩速度对摩擦因数的影响,建立了宏观维度下换挡离合器摩擦元件周向间歇接触温度场迭代计算模型,研究了较大转矩作用下不同花键齿数和不同接触比对温度场和摩擦因数的影响,并通过实验验证了模型的正确性。本研究得到如下结论。

(1)对偶钢片屈曲变形会导致接触区压力远高于活塞施加的接合压力。在较高压力作用下摩擦元件表面形成高温区,高温区与低温区在圆周方向交错出现,分布形式与花键齿相对应。

(2)在机械转矩超过摩擦元件临界屈曲载荷、摩擦元件发生屈曲变形的前提下,摩擦元件最高温度与平均温度均随花键齿数减小而升高,摩擦元件温升与花键齿数和滑摩时间呈非线性相关;相同滑摩条件下,不同花键齿数摩擦元件对应的摩擦因数均随滑摩时间的增加逐渐增大至最大值。在摩擦因数达到最大值前,较小齿数摩擦元件对应的摩擦因数较大。

(3)在换挡离合器实际换挡时间内,较少齿数摩擦元件摩擦因数迅速上升,较快进入到干摩擦状态,与多齿摩擦元件相比,在较短时间内便可达到较大摩擦因数;车辆蠕行等长时滑摩工况下,较多齿数摩擦元件摩擦因数上升缓慢,局部温升较小具有更好的热安全性,而较少齿数摩擦元件较快进入到干摩擦状态,长时滑摩工况下容易导致摩擦元件局部高温烧蚀。因此,在换挡离合器设计时,换挡工况为主的离合器易选用较少花键齿摩擦元件,而长时滑摩工况为主的离合器易选用较多花键齿摩擦元件。