冲程缸径比对汽油机缸内流场影响的研究∗

高 莹,谢天驰,门 欣,徐英健,费孝恒

(吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

前言

良好的缸内气体流动能够改善燃烧过程并且降低排放[1-2]。适当改变冲程缸径比(S/B)是提高进气过程滚流强度及圧缩行程湍流强度的有效措施[3]。在工作容积不变的情况下,冲程缸径比决定了内燃机的尺寸参数以及燃烧室的结构参数[4]。因此,合理地配置冲程缸径比对组织良好的缸内流动尤为重要。

众多学者在研究冲程缸径比对发动机性能影响上做了大量工作。Filipi等基于工作容积一定的点燃式发动机建立准维湍流火焰模型并进行计算,研究了冲程缸径比对发动机燃烧性能、传热和整机效率的影响规律[5]。Siewert等仅改变冲程得到缸径冲程比为1.1,2.2和3.3的3台发动机,保证其压缩比相同,通过这3台发动机的单缸试验,探究了冲程缸径比对点火式发动机燃油消耗率和排放特性的影响[6]。Davis等建立k-epsilon湍流模型并进行仿真计算,结果表明进气流速、湍流强度和燃烧速度随冲程缸径比增大而提高,而燃油消耗率随冲程缸径比减小而降低[7]。

众多学者结合试验与瞬态模拟计算,研究了冲程缸径比对燃烧过程的影响,但对缸内气体流动现象研究较少。本文中以某三缸进气道喷射汽油机为研究对象,将原机计算模型的冲程缸径比改为0.70和0.90,利用AVL-Fire软件对3种计算模型(包括原机模型)在2 000r/min低负荷工况和3 800r/min全负荷工况下的进气及燃烧过程进行瞬态数值计算,对比研究冲程缸径比对缸内速度场、滚流比、湍动能和放热率的影响,为冲程缸径比的配置提供了理论依据。

1 瞬态数值模拟计算

1.1 模型建立

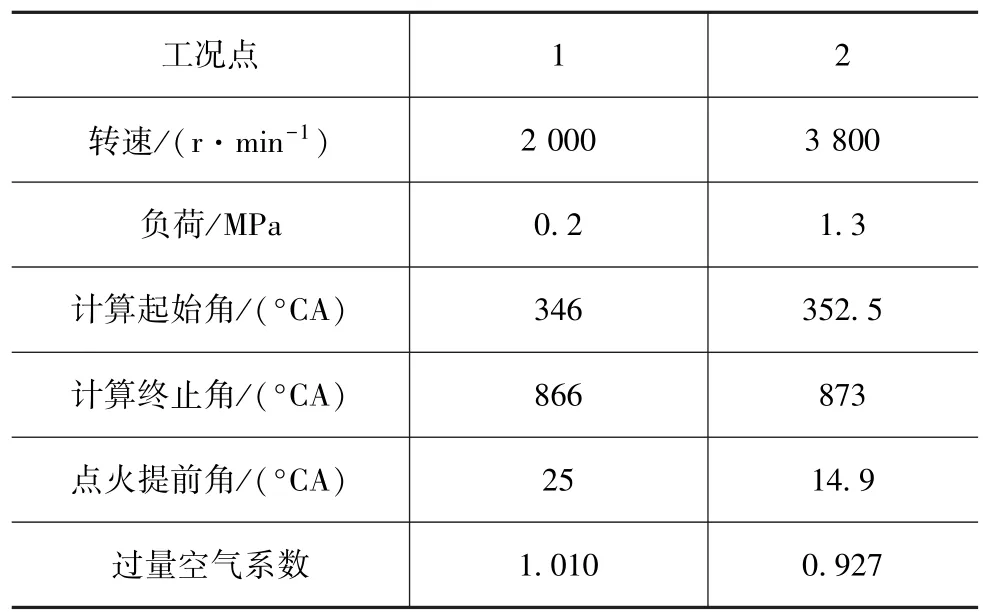

本文中所研究汽油机参数如表1所示。进气及燃烧过程CFD计算域由进气道、进气门、进气门座、燃烧室、缸套和活塞顶面组成。本文中选取1缸模型进行CFD计算,定义720°CA为压缩上止点。由于原机配气采用VVT机构,各工况点配气相位不同,计算工况点如表2所示。720°CA的CFD计算域如图1所示。

表1 发动机基本参数

表2 计算工况点

图1 720°CA的CFD计算域

1.2 边界条件和初始条件

计算模型的入口边界条件采用质量流量边界条件。温度边界条件使用恒温边界条件,根据其温度特性对边界条件进行设置:进气道、缸套、气门座圈和燃烧室为固定壁面,温度分别为363,450,363和550K;活塞和气门为移动壁面,温度分别为550和363K。初始条件根据一维仿真结果对进气道及燃烧室进行设置。

1.3 数学模型

在计算过程中,边界值计算采用外差法,导数计算采用最小二乘法,计算过程采用Simple算法。壁处理采用可以修正近壁处湍动能的复合壁函数,壁面热传导模型选择标准壁面模型。计算中采用的湍流模型为精度和稳定性较好的四方程模型k-zeta-f。在差分格式中对动量方程采用MINMOD Relaxed差分格式,对连续方程采用中心差分格式,其它方程采用迎风格式。燃烧模型采用扩展的相关火焰模型ECFM。

1.4 模型验证

为验证模型的准确性,对原汽油机在2 000r/min低负荷工况和3 800r/min全负荷工况进行了台架试验,图2为测试发动机万有特性和示功图的试验台架,表3为使用的测试仪器。

图2 汽油机试验台架

表3 试验用测试仪器

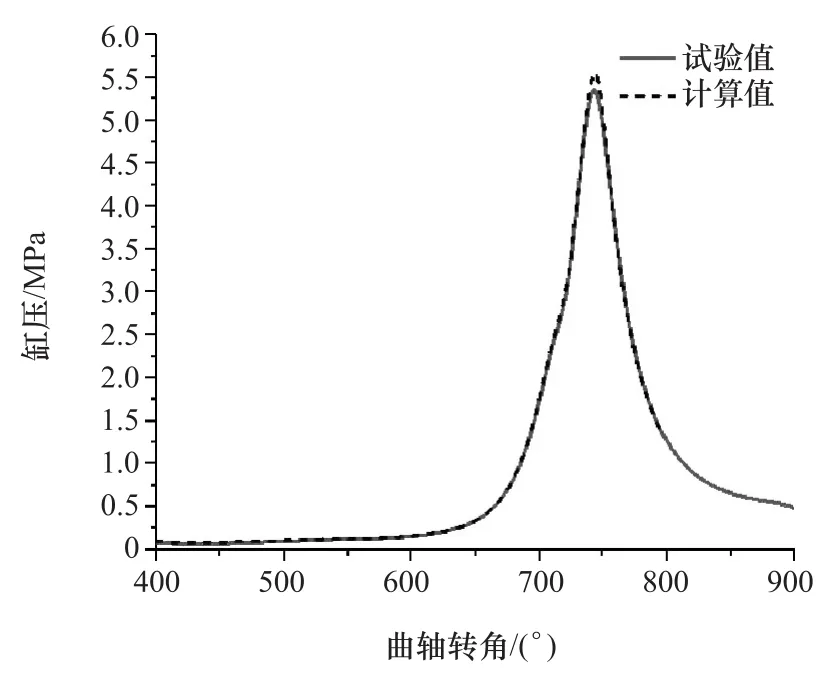

图3和图4分别为该汽油机在两工况点下缸压的试验值与仿真计算值的对比。从对比结果可以看出:在2 000r/min低负荷工况,达到压力峰值之前计算值与试验值几乎完全一致,压力峰值相等且对应相位接近,压力峰值之后变化趋势相同,重合度较高;在3 800r/min全负荷工况,达到压力峰值之前计算值与试验值几乎完全相同,压力峰值计算值比试验值高3.9%,且对应相位相同,最高爆发压力之后的计算值与试验值变化趋势接近,具有较好的重合率。两工况点缸压对比结果说明计算结果与试验结果具有较高的吻合度,证明了模型和计算方法的准确性。

图3 2 000r/min低负荷工况模型校验结果

图4 3 800r/min全负荷工况模型校验结果

2 计算方案设计

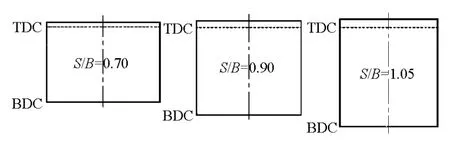

由于发动机转速和气门尺寸的限制,当冲程缸径比超过1.5时,发动机的输出功率就会下降[8],为使计算结果对比明显,本文中将原机模型冲程缸径比改为0.7和0.9(原机模型的冲程缸径比为1.05),分别设为方案1和方案2,原机模型设为方案3。为保证进气充分,气门头部外圆直径与气缸直径有关:

式中:d为进气门头部外圆直径;D为气缸直径。

在缸径改变过程中,进气门头部外圆直径始终在合理范围内,为保证进气量相同,不对气门尺寸做调整。表4为3组计算模型的基本参数,气缸的横截面如图5所示。

表4 计算模型基本参数

图5 计算模型气缸横截面

3 计算结果与分析

3.1 缸内速度场对比分析

进气过程中,进入气缸的气流沿壁面运动并被气门分成两束,流向排气门侧的一束为溢流,流向进气门侧的一束为欠流,共同作用形成滚流[9-10],如图6所示。

滚流旋转轴线随活塞运动而变化,轴线初始位置通过计算软件进行设置,而滚流比定义为实际流体的角动量与参考角动量之比,即

图6 缸内滚流示意图[11]

式中:R为滚流比;mi为第i个网格质量;n为发动机转速;vi为第i个网格的速度;ωi为第i个网格的角速度;ρi为第i个网格的密度;ri为第i个网格距滚流计算中心半径;N为网格总数。

关于构造图论问题,通常会先将其进行转换,主要运用各类图的性质及自身特征的方式,此外,有时也会采用染色的方式进行标注,将具有不同性质但类别相同的图区别分开,简化问题,以避免图论问题出现在数学竞赛中,加深竞赛的难度。

图7为2 000r/min不同计算方案缸内速度场。由图可知,进气初始阶段,溢流强度高于欠流强度,形成逆时针方向滚流,滚流中心靠近排气门侧,方案3缸内滚流运动较方案1和方案2明显。在活塞运动过程中,方案3缸内滚流旋转中心与活塞上表面距离最大,方案1最小,且方案3缸内高流速区分布优于方案1和方案2,有更强的滚流运动。

图7 2 000r/min不同计算方案缸内速度场

图8 2 000r/min不同计算方案滚流比

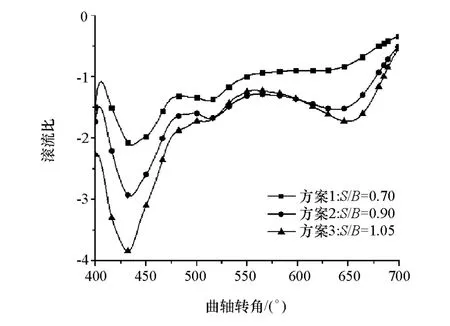

图8 为2 000r/min不同计算方案滚流比随曲轴转角变化规律。低负荷工况进气量少,为127.7mg,活塞运动对缸内气流运动作用效果明显。方案3冲程最大,活塞平均运动速度最快,气流运动速度最高,进气阶段滚流比峰值达到3.84,方案1和方案2的滚流比峰值分别为2.12和2.95,滚流比随冲程缸径比增加而提高。在压缩过程中,活塞上行一定程度上提高滚流强度,方案3与方案2滚流比提高而方案1滚流比无明显增加,方案3滚流比峰值高于方案1和方案2。

图9为3 800r/min不同计算方案缸内速度场。由图可知,在进气阶段,方案3活塞平均运动速度最快,率先形成滚流运动,而方案1和方案2在初始阶段未出现明显滚流中心,随着活塞下行逐渐形成滚流。全负荷工况进气量高,为430mg,方案1缸径最大,在活塞上行过程中有利于缸内滚流运动的径向维持,所以在压缩初始阶段,方案1缸内高流速区分布优于方案2和方案3。

图9 3 800r/min不同计算方案缸内速度场

图10 为3 800r/min不同计算方案滚流比随曲轴转角变化规律。在进气过程中,方案3滚流比首先达到峰值,峰值为1.36,方案1和方案2的滚流比峰值分别为1.22和1.32,滚流比随冲程缸径比增加而增大。在压缩初始阶段,方案1缸径最大,缸内滚流运动有良好的径向维持,所以方案1滚流比大于方案2和方案3;在压缩行程后期,活塞继续上行挤压滚流,滚流破碎成湍流,滚流强度降低,方案1缸内挤流区最大,对滚流挤压作用最大,滚流比迅速减小,方案2挤流区适中,其滚流比高于方案1和方案3。

图10 3 800r/min进气过程不同计算方案滚流比

3.2 缸内湍动能场对比分析

如图11所示,在圧缩行程末期,缸内大尺度滚流受上行活塞挤压破碎成小尺度的湍流[12]。点火时刻缸内的湍流强度和湍动能分布对于缸内火焰传播起很大作用[13]。

图11 缸内湍流示意图

图12 为点火时刻不同计算方案缸内湍动能场。在2 000r/min低负荷工况,方案2和方案3点火时刻缸内湍动能较大区域位于火花塞附近并偏向排气门侧,平均湍动能分别为42.6和45.1m2/s2,方案1湍动能较大区域远离火花塞,缸内湍流分布不良,湍动能较低,为27.2m2/s2,方案3缸内湍流更有利于点火后火焰迅速传播。在3 800r/min高负荷工况,方案1点火时刻湍动能较高区域位于排气门侧稍偏离火花塞,平均湍动能为83.3m2/s2,此时刻方案2湍动能较高区域位于火花塞附近偏向排气门侧,平均湍动能为89.1m2/s2,方案3点火时刻湍动能较高区域集中在火花塞附近,平均湍动能为80.3m2/s2,该工况下方案2更有利于点火后火焰快速传播,说明在特定工况下,一味地增加冲程并不会对湍动能起增强作用,合理配置冲程缸径比才能得到理想的湍动能。

图12 点火时刻不同计算方案湍动能场

3.3 瞬时放热率对比分析

图13 为2 000r/min不同计算方案瞬时放热率曲线。方案3瞬时放热率峰值为14.4J/(°),方案1和方案2分别为8.0和9.1J/(°),该工况下方案3燃烧速度更快。

图14为3 800r/min不同计算方案瞬时放热率曲线。方案2放热率峰值为49.4J/(°),方案1和方案3分别为43.3和46.4J/(°),该工况下方案2燃烧速度更快。与方案1相比,方案3平均湍动能更低但湍动能较大区域集中在火花塞附近,所以方案3燃烧速度高于方案1。

4 结论

图13 2 000r/min不同计算方案瞬时放热率

图14 3 800r/min不同计算方案瞬时放热率

(1)冲程缸径比影响缸内气流运动。在2 000r/min低负荷工况下,方案1、方案2和方案3的滚流比峰值分别为2.12,2.95和3.84,滚流比随冲程缸径比增加而增大。在3 800r/min全负荷工况下,进气量增加,进气阶段方案3滚流比高于方案1和方案2;而在压缩阶段,大缸径有利于滚流运动的径向维持,且受挤流区影响,方案2滚流比高于方案1和方案3。

(2)对比分析各计算方案缸内湍动能场可知:在2 000r/min低负荷工况下,方案1、方案2和方案3点火时刻的平均湍动能分别为 27.2,42.6和45.1m2/s2,方案3更利于点火后火焰迅速传播;在3 800r/min全负荷工况下,方案1、方案2和方案3点火时刻的平均湍动能分别为83.3,89.1和80.3m2/s2,方案2更有利于点火后火焰快速传播。

(3)对比分析瞬时放热率曲线可知:在2 000r/min低负荷工况下,方案1、方案2和方案3放热率峰值分别为8.0,9.1和14.4J/(°),方案3燃烧速度最快。在3 800r/min全负荷工况下,方案1、方案2和方案3放热率峰值分别为43.3,49.4和46.4J/(°),方案2燃烧速度最快。