实现气动-弹性耦合模拟的风机模拟器

何立君, 殷明慧, 刘尚孟, 刘建坤, 周 前, 汪成根

(1. 南京理工大学自动化学院, 江苏 南京 210094;2. 国网江苏省电力有限公司电力科学研究院, 江苏 南京 211103)

0 引言

随着化石能源枯竭与污染日趋严重,风能受到全世界的关注,风力发电得到迅速发展。风力发电机作为获取与利用风能的工具,其庞大的体积与复杂的结构导致风电场地实验费用高且周期长。风机模拟器(wind turbine simulator, WTS)[1-5]是一种实验室内复现风机机械与电磁动态的物理设备,具有费用低,周期短与实验灵活的特性。

WTS中风轮气动特性的模拟一般采用简化气动模型[6]计算气动转矩指令,并基于具有电磁转矩控制功能的变频器-感应电动机组实现该转矩指令。简化气动模型以轮毂处风速与风轮转速为输入变量,查询Cp-λ-β表得到实时气动转矩。但是,该模型仅描述了风轮的切向转矩,不仅无法提供风机承载的其他力矩信息,而且忽略了大型风机的结构弹性形变与气动特性的交互影响,即气动-弹性耦合[7-9]。

随着风机尺寸不断增大,其结构的弹性形变愈发明显,气动-弹性耦合对气动转矩的影响将不容忽视。因此,采用简化气动模型的WTS难以准确模拟大容量、大尺寸风机的气动特性。为了实现WTS对风机气动-弹性耦合的模拟,本文提取FAST (fatigue, aerodynamics, structures, and turbulence)[10]软件中气弹耦合部分源代码,并重新封装成FAST气动计算模块植入可编程逻辑控制器(PLC)中供主程序调用。

本文首先剖析了FAST的源码结构,剥取其中气动转矩计算部分的代码。然后,利用C++与公式翻译(FORTRAN)两款编程软件将FAST的气动计算代码重新编译成动态链接库文件。接着,将气动计算DLL文件植入PLC中,实现与WTS主程序之间的实时通信。最后,对比传统WTS与应用FAST气动计算模型的WTS实验结果,验证了本文的FAST气动计算模块使WTS实现了对风机的气弹耦合模拟,得到的气动转矩值更加接近实际风机的数值。

1 风机模拟器的介绍

1.1 风机模拟器的构成

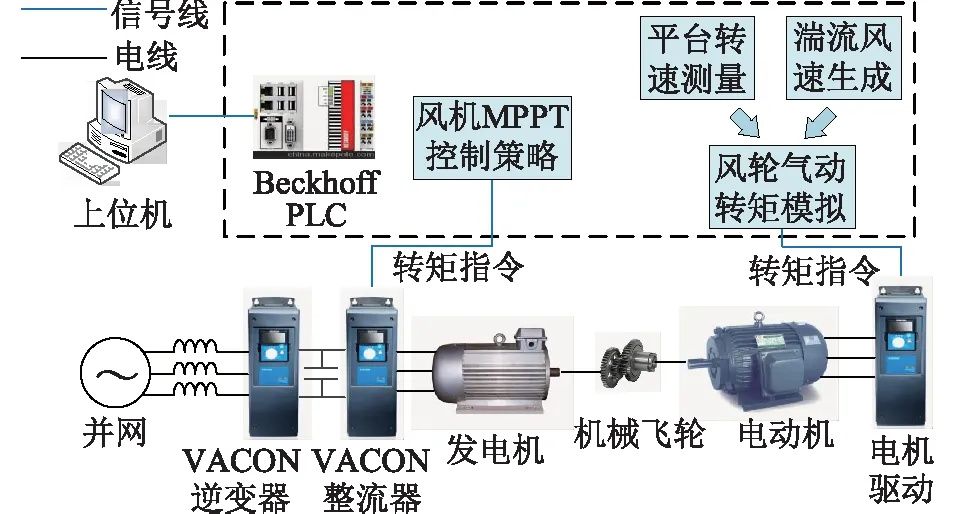

WTS的结构如图1所示,其主要组成部分有:

(1) 额定功率为18.5 kW异步电机与额定功率为15 kW的永磁发电机;

(2) 1024 p/r的光学旋转编码器;

(3) VACON工业转矩控制变频器;

(4) 基于实时数字控制器的PLC;

(5) 基于现场总线技术的通信网络;

(6) 上位机。

WTS利用高精度伺服电机拖动发电机运转来模拟风力发电机的实际动态。PLC通过现场总线控制变频器以及电动机与发电机的运行。

图1 风机模拟器Fig.1 WTS based M-G set and converters

WTS的原理结构如图2所示。WTS主要模拟的是风电机组的机械与电气动态,风轮气动动态的模拟则是在PLC内完成。在WTS运行时,PLC中的风轮气动模拟程序计算得到实时气动转矩值,并下达给伺服电机。因此,风轮气动特性对运行状态的影响是以风轮对传动链的切向力矩的形式来体现,即气动转矩的切向分量,简称为气动转矩。

图2 风机模拟器结构Fig.2 The structure diagram of WTS

模拟风轮气动转矩需要建立气动模型,在WTS中应用最广泛的模型是简化气动模型,其在风轮气动建模过程中的大量简化导致风轮气动转矩的模拟精度较低。因此,有必要为WTS提供更接近实际风机的气动转矩模拟方法。

1.2 风轮气动转矩的模拟方法

1.2.1 简化气动模型

简化气动模型的理论基础是贝兹理论。根据贝兹理论,风轮气动转矩Ta的计算公式为[11]:

(1)

式中:ρ为空气密度;R为风轮半径;v为风机轮毂处的风速大小;ω为风轮转速;Cp为风能捕获系数;β为桨距角;λ为叶尖速比,其计算公式为:

(2)

已知所模拟的风机模型参数和Cp-λ-β特性曲线,根据风速与风轮转速即可以计算出风轮的气动转矩数值。

简化气动模型对风轮的气动特性做出了较多的简化,包括忽略风机结构形变、将风轮视为圆盘平面、经过风轮平面的风速大小相等且与盘面垂直等。

1.2.2 基于叶素动量理论的气动模型

叶素动量理论[12]广泛应用于风机仿真软件和工程实际中。该理论获得风轮气动转矩的方法为:首先将叶片沿展向分为无数微元,称为叶素。接着,利用动量定理计算出叶素产生的转矩。最后,沿展向积分求得总转矩值,即风轮的气动转矩。

基于叶素动量理论的气动模型对气动转矩的计算更为精确且接近实际风机。但是,无论是简化气动模型,还是叶素动量理论气动模型,都仅考虑了风轮的气动动态而忽略了风机结构形变对气动特性的影响。这明显并不符合实际风机运行特性。

1.2.3 气弹耦合模型

实际风机在运行过程中,风机多个部件会受到应力而发生形变,这会改变风轮的气动特性,进而影响气动转矩值。为了符合实际风机特性,模拟气动转矩时须考虑气弹耦合。随着风机容量和尺寸的增大,其形变也变得愈发明显,对气动转矩的影响也越大。

2 风机气动-弹性耦合仿真的原理

风机气动-弹性耦合模型包括空气动力学模型与结构动力学模型,两者之间具有强耦合关系。相比简化气动模型和叶素动量理论模型,风机气弹耦合模型的参数较多,自由度从风轮转速一个增加到十几个甚至数十个。模型愈加复杂,输入与输出量也更多。

风机运行时多个部位会发生结构形变,包括风轮叶片形变、风机杆塔偏移等,均会影响风轮的气动特性。例如,风的作用下风轮叶片发生形变,则叶片的升阻力特性就会发生变化,这直接影响了风轮的气动特性;而风机的杆塔若向后偏移,风轮盘面与来流风的角度就会变化,风速的入流角改变,从而风轮的气动特性也发生变化。

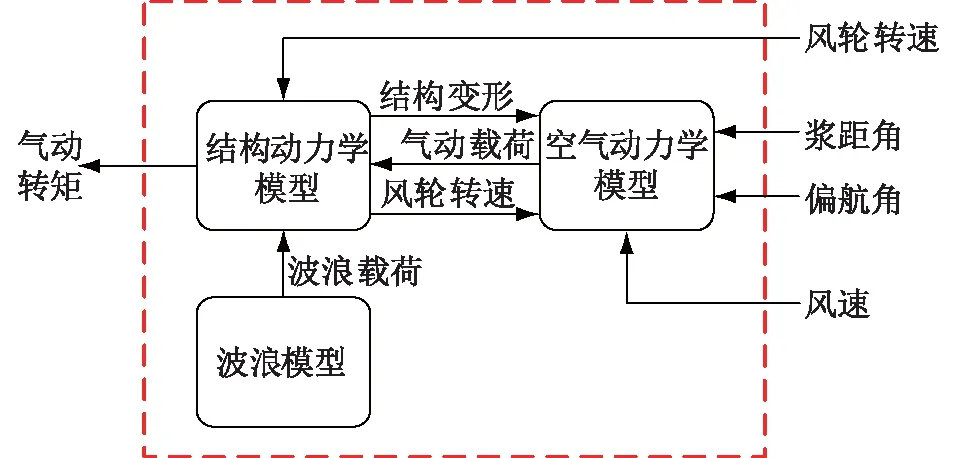

如图3所示,风机气弹耦合的仿真流程大致为:由空气动力学模型计算出气动载荷,而气动载荷会作为结构动力学模型的输入量参与计算,从而计算出各叶素在结构变形后的新坐标位置,同时结构动力学模型与传动链模型相结合得到风轮转速,将这些数据重新反馈给空气动力学模型,以此为基础计算气动载荷。

图3 气弹耦合模型仿真原理Fig.3 Simulation principle of aero-elastic coupled model

3 FAST气动-弹性耦合仿真代码的提取与移植

FAST是由美国可再生能源实验室(national renewable energy laboratory,NREL)开发与维护的专业风机仿真软件。其在修正叶素动量理论的基础上,考虑了叶片形变带来的气弹-耦合问题,使得气动转矩计算结果更为准确。FAST计算结果的准确性获得了德国劳埃德船级社认证[13],而且其源代码对外公开,方便用户的二次开发。

3.1 FAST程序的结构与功能分析

FAST的源代码均用FORTRAN编译,其程序主要可分为五部分:波浪模型、空气动力学模型、结构动力学模型、传动链模型以及伺服控制系统模型。波浪模型程序负责计算波浪载荷,空气动力学模型程序负责计算气动载荷,而结构动力学模型程序主要负责根据作用在风机结构上的载荷计算相应形变位移和相应转矩,并反馈给上述两个模型。FAST程序结构如图4所示。

图4 FAST程序总结构Fig.4 The structure diagram of FAST program

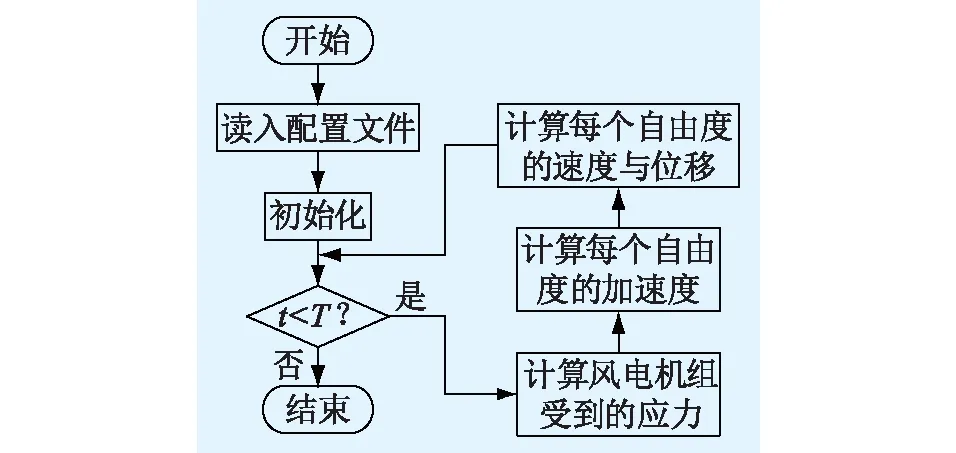

FAST软件的仿真流程如图5所示,首先读取风文件、风机模型配置文件等。然后根据设置条件进行迭代仿真。一个仿真周期内,FAST计算程序的流程为:(1) 根据上一时刻各个自由度的位移与速度值以及外界因素(包括风速、浪载等),计算气动转矩、电磁转矩等风机受到的应力;(2) 接着根据应力计算风机模型每个自由度的加速度;(3) 根据计算得到的加速度以及上一时刻的速度与位移值计算该时刻的速度与位移值。最后当仿真时间达到预先设定的仿真时间时,仿真结束。

图5 FAST软件仿真流程Fig.5 Simulation flow chart of FAST software

3.2 FAST气动-弹性耦合仿真代码的提取

本文要提取的是图4红色虚线框中的部分程序,提取后得到的气动计算模块结构如图6所示。该部分含有空气动力学、结构动力学和波浪模型。

图6 FAST气动计算模块结构Fig.6 The structure diagram of FASTaerodynamic calculation module

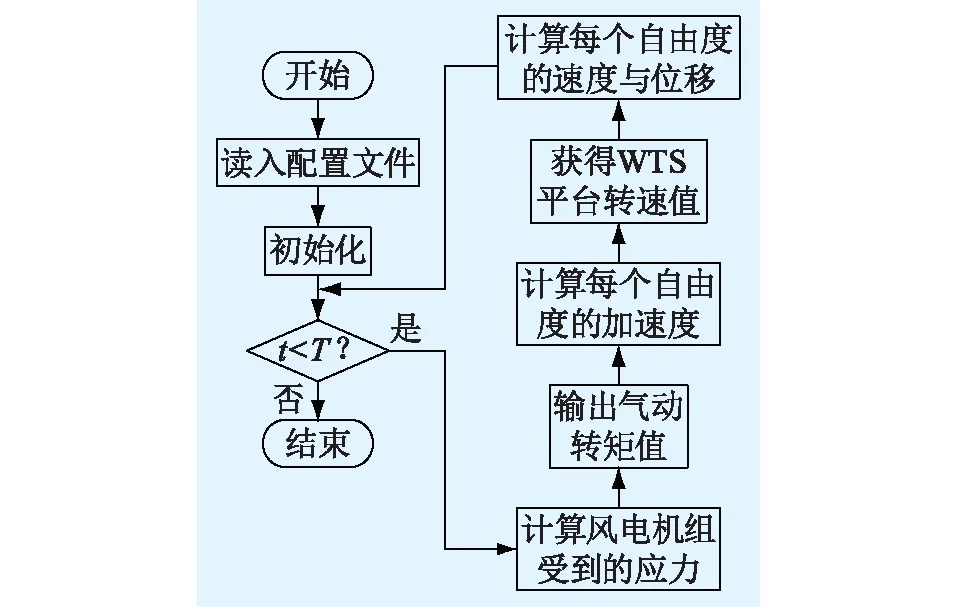

将提取出的部分FAST程序代码进行封装和二次开发,称为FAST气动转矩模块,将其植入WTS的PLC中供主程序调用。经提取与二次开发后的FAST气动转矩模块的转速信号从自身迭代计算改为从WTS中获取平台的转速,进而计算得到气动转矩,为WTS提供所需模拟的气动转矩值。因此,FAST气动转矩模型的仿真流程从图5变为图7所示。

图7 应用于WTS的FAST气动计算模块仿真流程Fig.7 The simulation flow chart of FAST aerodynamic calculation module for WTS

3.3 基于PLC的气弹耦合代码的运行

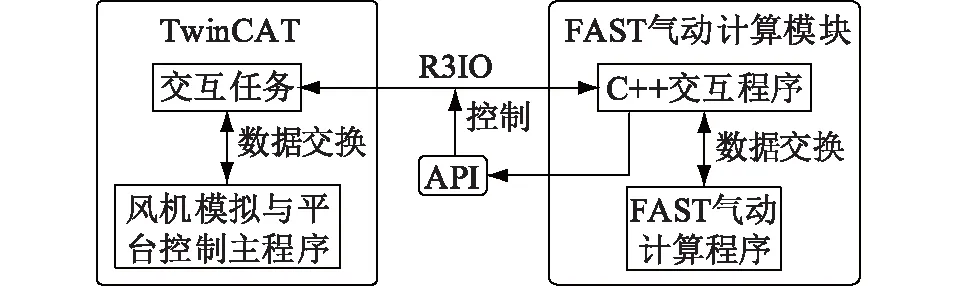

上文已经实现了FAST气动模型的提取、封装,得到了一个动态连接库文件形式的气动计算模块。将FAST气动计算模块植入PLC中后,WTS的原理结构改为图8所示。

图8 添加FAST气动计算模块的WTS结构Fig.8 The structure diagram of WTS with FAST aerodynamic calculation module

Beckhoff PLC的内置编程控制软件是TwinCAT。TwinCAT仅支持进程之间的数据交互,Beckhoff公司将这种数据交互方式称为“R3IO”。“R3IO”是实现PLC内两个进程实时通信的方式,通信时间可以忽略。

由于本文所制作的FAST气动转矩计算模块为动态链接库文件,其不能自行运行,无法直接通过“R3IO”与TwinCAT进行数据交互。因此,本文设计了一个基于VC++的可执行文件作为TwinCAT主程序与FAST气动计算模块之间的桥梁,从而成功实现了PLC中主程序对FAST气动计算模块的实时调用。TwinCAT主程序与FAST气动计算模块之间的通信原理如图9所示。

图9 FAST气动计算程序与TwinCAT的通信原理Fig.9 Communication principle of FASTaerodynamic calculation and TwinCAT

4 实验验证

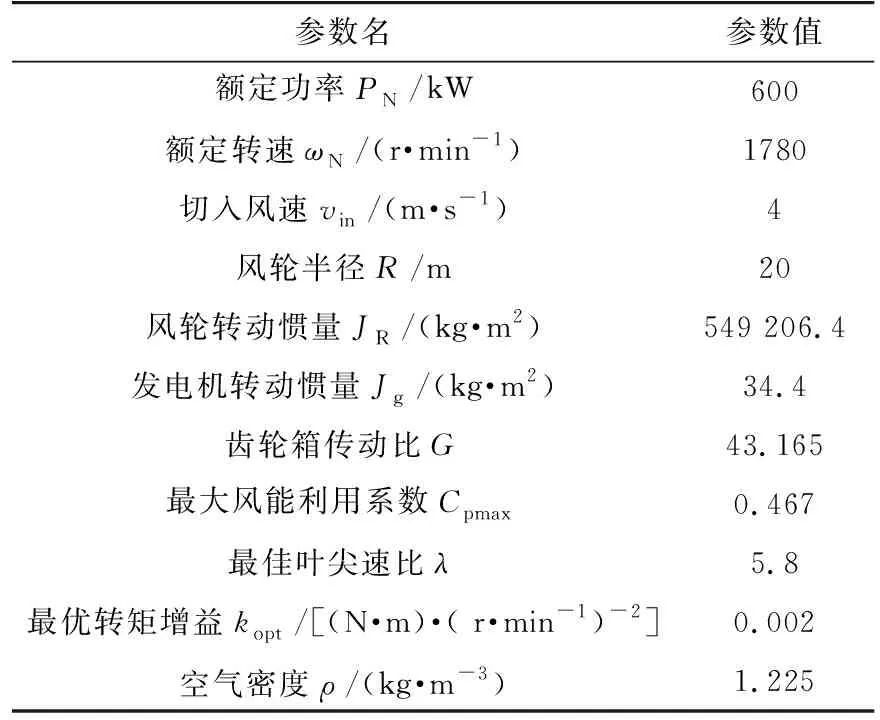

本文中所用WTS的参数参考NREL CART-3 600 kW实验机型,其气动与机械参数如表1所示。

表1 CART-3风机气动与机械参数Tab.1 The aerodynamic and mechanical parameters of CART-3 Wind Turbine

风机的转矩控制策略采用最大功率点跟踪(maximum power point tracking,MPPT)控制,控制方法为工业中最广泛应用的最优转矩法[14-18],其控制率为:

Tg=koptωg2

(3)

式中:Tg为发电机电磁转矩,单位为N·m;ωg为发电机转速,单位为r/min。

实验所采用的风速v如图10所示,时长为20 min,平均风速为4.3 m/s,湍流强度为A,积分尺度为150。

图10 湍流风速Fig.10 Turbulent wind speed

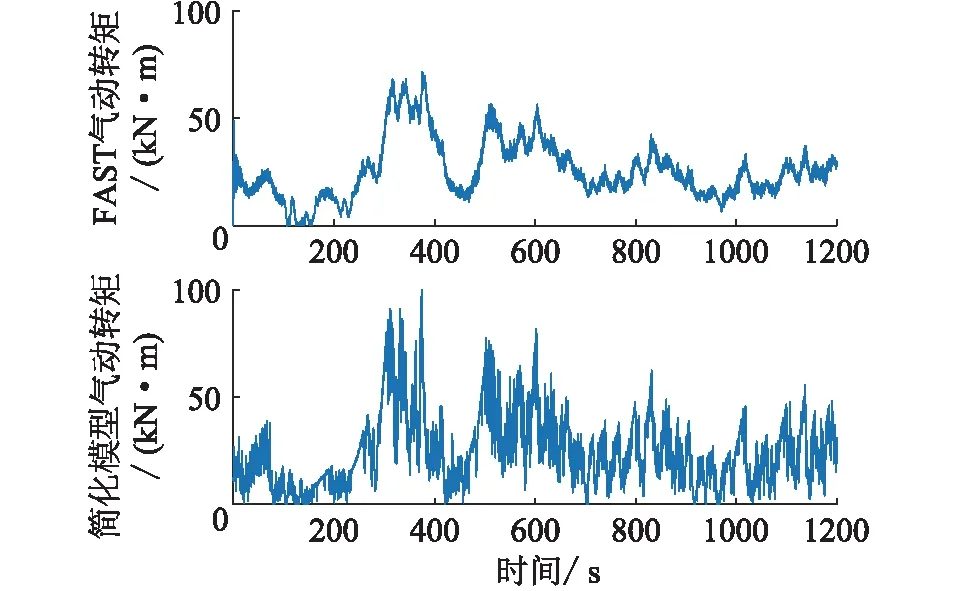

为了验证应用FAST气动计算模块的WTS对气动转矩模拟的优化效果,在相同的实验条件下与采用简化气动模型的传统WTS进行比较,结果如图11所示。由图11可知,两者的气动转矩值T存在明显差异,这主要是因为简化气动模型中气动转矩的计算仅依赖于静态Cp-λ-β表,其计算过程中仅存在轮毂处风速和风轮转速两个变量,未考虑气弹耦合效应,因此简化气动模型难以准确模拟风轮的气动转矩。FAST软件由NREL开发,其气动转矩计算考虑了气弹耦合效应,计算结果更加贴近实际。

图11 两种不同气动模型的WTS实验结果对比Fig.11 Comparison of WTS experimental results with two different aerodynamic models

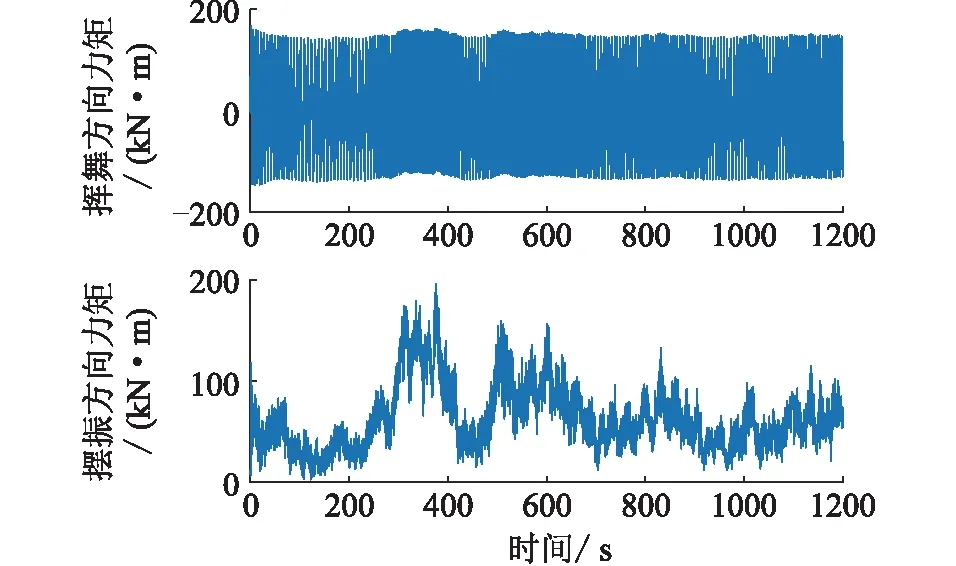

此外,应用FAST气动计算模块的WTS同时可以获得多个方向的气动转矩分量(如图12所示),轴向与展向分量均呈现小幅振荡的变化特性,且随着气动转矩切向分量的升高,幅值也有所增加。而采用简化气动模型仅仅能够获取切向的气动转矩分量,难以满足载荷分析的需求。

图12 气动转矩其他分量Fig.12 The other components of aerodynamic torque

除了气动转矩外,应用FAST气动计算模块的WTS还可以获得风机载荷数据,如叶根部载荷,轮毂载荷,风机杆塔载荷等,如图13所示。

图13 叶片1的根部载荷Fig.13 Root loads of blade 1

叶片根部在挥舞方向主要受到空气动力载荷的影响,而气动载荷随着湍流风况的变化而变化,因此具有更强的波动性;叶片根部在摆振方向更多地受到重力的影响,因而其波动情况呈现一定的规律性。风机载荷数据的获取有助于指导大型风电机组的结构设计和疲劳分析。而采用简化模型的WTS却无法输出载荷信息。

5 结语

为了使风机模拟器能够更加准确的模拟实际风机的气动特性,本文对风机专业仿真软件FAST中的气动计算部分提取和封装,并以动态链接库的形式植入PLC,以此替代传统基于简化模型的气动计算模块。

由于采用了更加精确的叶素动量理论模型,且充分考虑了气动-弹性耦合效应的影响,应用FAST气动计算模块的WTS能够提供更加精确的气动转矩计算,而且可以提供多个方向的气动转矩分量,便于分析风机的气动载荷。不仅如此,应用FAST气动计算模块的WTS还可以提供更多的载荷信息,便于对叶片的分析与设计。