Al-Zn-Mg-Cu合金搅拌摩擦焊接头的显微组织与力学性能

张 会,刘 磊,周 楠,王顺成

(广东省材料与加工研究所,广东 广州 510651)

随着世界能源危机和环境污染问题日益严峻,汽车迫切需要减重,以达到节能减排的目的[1]。铝合金具有密度小、耐腐蚀性能好、可回收利用等优点,在汽车上的应用日益扩大,采用高强度铝合金制造汽车结构件是实现汽车轻量化的有效措施[2-4]。安装在汽车前后部位的保险杠是汽车上的重要安全部件,在汽车发生碰撞过程中,可以吸收缓和外界的冲击力,降低碰撞事故对行人的伤害和对车辆的损坏。随着汽车轻量化的发展,汽车保险杠迫切需要采用高强度铝合金来代替传统的钢材[5-8]。为了满足汽车保险杠对高强度铝合金的需求,课题组开发了Al-6.6Zn-1.7Mg-0.26Cu合金,该合金具有较高的强度、塑性和优良的挤压加工性能,但该合金的焊接性能尚未进行研究。焊接是铝合金汽车保险杠生产的重要环节[9],搅拌摩擦焊是一种新型的固相连接技术,具有焊接接头强度高、能耗低、焊接过程无污染等优点[10]。因此,本文采用搅拌摩擦焊技术对Al-6.6Zn-1.7Mg-0.26Cu合金挤压材进行焊接,研究了搅拌摩擦焊接头的显微组织和力学性能。

1 实验材料与方法

实验材料为Al-6.6Zn-1.7Mg-0.26Cu合金,采用工业纯铝(99.9%,质量百分比,下同)、纯镁(99.9%)、纯锌、铝铜合金和铝钛合金熔炼配制。实验设备为200kg铝合金熔化炉和半连续铸造机。在740℃将纯铝、纯镁、纯锌、铝铜合金和铝钛合金加热熔化,经精炼除气除渣后,将铝合金液半连续铸造成直径100mm的合金圆棒。经SPECTROMAX光电直读光谱仪测定,合金圆棒的化学成分为,Zn 6.6%、Mg 1.7%、Cu 0.26%、Ti 0.03%、Fe 0.09%、Si 0.06%,余量为Al。

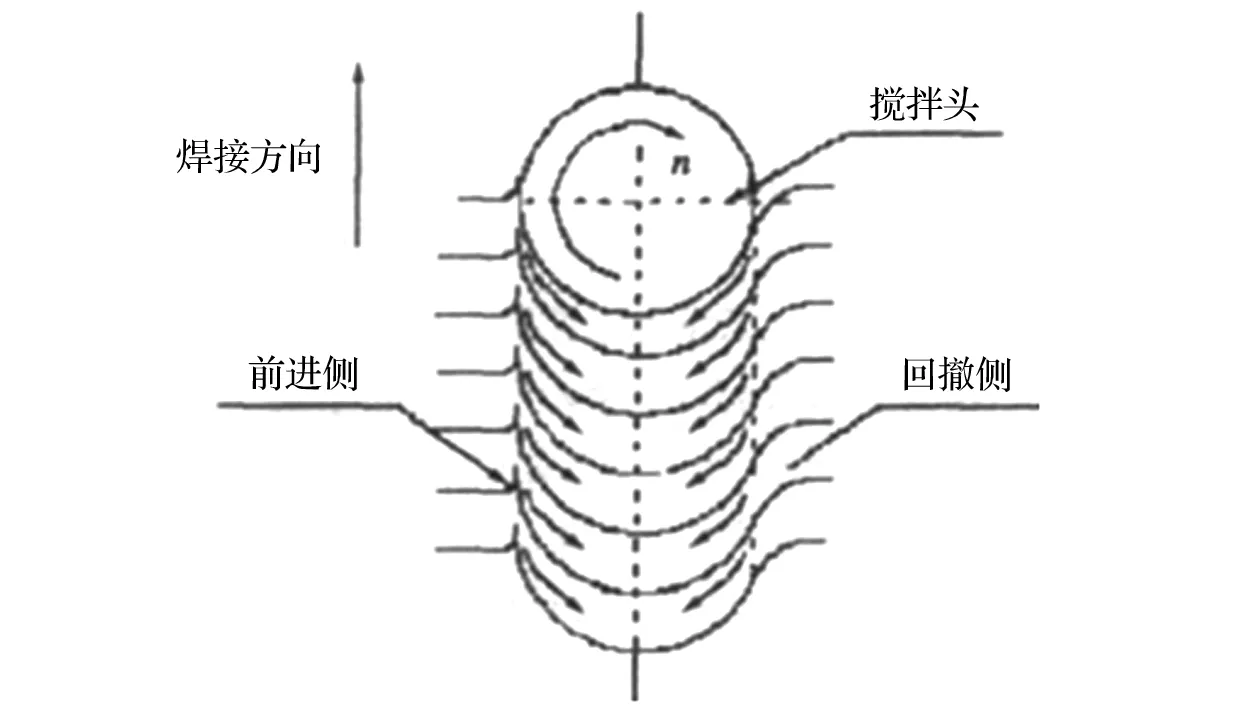

将合金圆棒加热至 450℃保温 4h,再继续升温至 510℃保温 10h进行均匀化处理,之后用水雾强制冷至室温。将合金圆棒加热至475℃后在630t挤压机上挤压成宽94.6mm、厚8.2mm的板材,挤压速度为7mm/s,挤压比为10∶1,然后进行在线水冷淬火。采用搅拌摩擦焊接技术对Al-6.6Zn-1.7Mg-0.26Cu合金板材进行焊接,焊接方向平行于板材的挤压方向,焊接前进速度为80mm/min,搅拌头旋转速度为1000r/min,图1为搅拌摩擦焊搅拌头的运动示意图。

在焊接接头部位取样,试样经磨制、抛光和腐蚀后,在LEICA-DMI3000M金相显微镜上进行观察。在MH-5L型维氏硬度仪上测试合金焊接接头的硬度,测试载荷为200g,加载时间为10s。在DNS200型电子拉伸试验机上进行室温拉伸试验,拉伸速率2mm/min,拉伸试样形状尺寸如图2所示。

图1 搅拌摩擦焊搅拌头运动示意图Fig.1 Motion diagram of friction stir welding agitator

图2 拉伸试样的形状尺寸(单位:mm)Fig.2 Shape and size of tensile specimens (unit: mm)

2 实验结果与分析

2.1 接头的显微组织

图3为Al-6.6Zn-1.7Mg-0.26Cu合金搅拌摩擦焊接头的低倍显微组织。从图3可看到,搅拌摩擦焊接头的焊缝形貌呈“盆状”,焊缝的低倍显微组织呈“洋葱环”形状[11]。根据图1搅拌摩擦焊的前进方向和搅拌头的旋转方向对焊接接头进行分区,焊缝左侧为前进侧,该侧的合金塑性变形方向与焊接前进方向一致;焊缝右侧为回撤区,该侧的合金塑性变形方向与焊接前进方向相反。在焊缝内,由于搅拌头旋转产生的空腔作用,使搅拌区内前进侧的合金沿搅拌头的外表面逆时针地被挤压至搅拌头后方,而在回撤区的合金随搅拌头的外表面顺时针地流向搅拌头后方,最终导致前进侧焊缝的分界面比较清晰,而回撤侧焊缝的分界面则比较模糊。

图4为Al-6.6Zn-1.7Mg-0.26Cu合金挤压材和搅拌摩擦焊接头的高倍显微组织。从图4(a)可看出,Al-6.6Zn-1.7Mg-0.26Cu合金挤压材的显微组织为等轴晶粒。从图4(b)可看出,接头的焊缝显微组织为细小均匀的等轴晶粒,这是由于在搅拌摩擦焊过程中,高速旋转的搅拌头使焊缝合金发生剧烈的塑性变形,使晶粒被不断搅拌破碎,同时搅拌头的高速旋转搅拌摩擦作用使焊缝合金温度上升,位错密度增加,在合金储能达到一定程度时发生再结晶[12],最终使焊缝形成了细小均匀的等轴晶组织。从图4(b)也可看出,接头的焊缝组织上也存在少量细小的微观空洞。从图4(c)和(d)可看出,接头前进侧和回撤侧的热影响区合金只是受到焊接热循环的作用,并没有受到搅拌头的搅拌作用,所以接头前进侧和回撤侧的热影响区合金组织与挤压材相似,均为等轴晶组织,但该两个区的晶粒由于受到热影响作用,导致部分晶粒出现了长大粗化现象[13]。在热影响区与焊缝之间的过渡区域,该区域既受到了搅拌头的不完全旋转搅拌作用,又受到了热影响的作用,称为热机械影响区,如图4(c)和(d)中的箭头所示,热机械影响区合金的晶粒大小分布不均匀,部分晶粒被拉长。

图3 搅拌摩擦焊接头的低倍显微组织Fig.3 Low magnification microstructure of friction stir welded joint

(a)挤压材;(b)焊缝;(c)前进侧;(d)回撤侧图4 搅拌摩擦焊接头的高倍显微组织Fig.4 High magnification microstructures of friction stir welded joint

2.2 接头的硬度分布

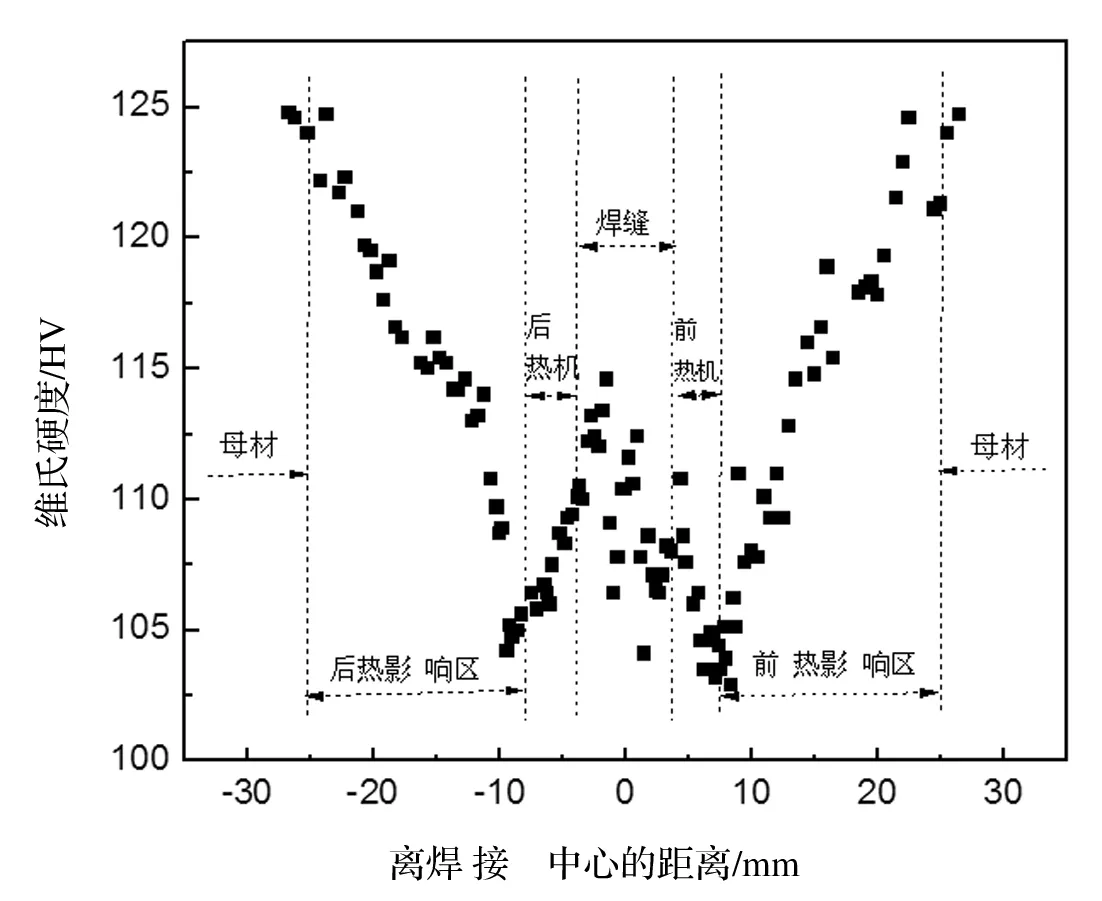

图5为Al-6.6Zn-1.7Mg-0.26Cu合金搅拌摩擦焊接头的硬度分布。从图5可以看出,搅拌摩擦焊接头的硬度以焊缝为中心呈W形状对称分布,其中母材的硬度为125HV,焊缝的硬度处于107HV~115HV之间,焊缝宽度大概为8mm。从焊缝到母材的区域依次为热机械影响区和热影响区,热机械影响区的宽度很薄约为2mm,热影响区的宽度为18mm。从焊缝到热机械影响区的硬度逐渐降低,从热影响区到母材的硬度又逐渐升高。在搅拌摩擦焊过程中,由于焊缝的温度很高,该温度超过了合金GP区和η相的熔解温度,而越靠近焊缝,合金的温度也越高。因此,在热机械影响区和热影响区的合金,由于受到高温热影响作用,部分沉淀相熔解导致强化相数量减少,同时由于热机械影响区合金的晶粒大小不均匀,最终导致在热机械影响区和热影响区交界处的合金硬度值最低,其中回撤侧热影响区的硬度值最低为104HV,前进侧热影响区的硬度值最低为102HV。

2.3 接头的拉伸力学性能

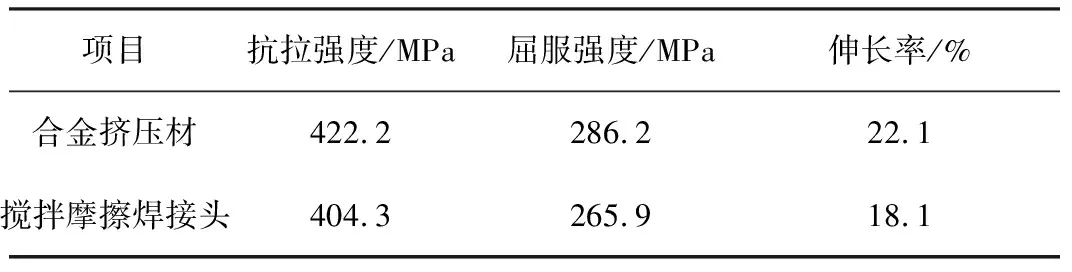

表1为Al-6.6Zn-1.7Mg-0.26Cu合金挤压材和搅拌摩擦焊接头的拉伸力学性能。从表1可知,搅拌摩擦焊接头的抗拉强度为合金挤压材的95.8%,屈服强度为合金挤压材的92.9%,伸长率为合金挤压材的81.9%,Al-6.6Zn-1.7Mg-0.26Cu合金搅拌摩擦焊接头的强度系数为0.96。

图5 搅拌摩擦焊接头的硬度分布Fig.5 Hardness distribution of friction stir welded joint

表1 合金挤压材和搅拌摩擦焊接头的拉伸力学性能

3 结论

(1)Al-6.6Zn-1.7Mg-0.26Cu合金搅拌摩擦焊接头的焊缝形貌呈“盆状”,焊缝显微组织为细小均匀的等轴晶粒;

(2)搅拌摩擦焊接头的硬度呈W形状对称分布,从焊缝中到母材,硬度先下降后再上升,焊缝硬度值在107 HV ~115HV;

(3)搅拌摩擦焊接头的抗拉强度为404.3 MPa,屈服强度为265.9 MPa,延伸率为18.1%,接头的焊接强度系数为0.96。