阀控气体炮内弹道建模及实验研究

庞 博,尚彬彬,张佳俊,刘 宁

(南京理工大学机械工程学院, 南京 210094)

气体炮采用高压气体发射弹丸,初速调节方便,发射惯性小,结构简单,避免了火炸药操作危险性及炮膛烧蚀、身管温升等传统身管武器的缺点,广泛用于实验加载装置[1]、警用装备[2]、灭火弹发射装置[3]等领域。气体炮通常采用电磁阀控制发射过程,现有气体炮内弹道模型将气室压力等价为弹底压力,推导出了弹丸初速理论公式[4-5],由于未考虑阀口节流效应,计算误差较大。本文结合气体动力学和经典内弹道理论,建立考虑阀口流动过程的气体炮内弹道模型,通过实验研究验证了模型的准确性,研究成果为气体炮工程设计和相关研究提供理论指导。

1 气体炮内弹道模型

气体炮由气室、控制阀、身管、弹丸及控制机构组成,如图1所示。发射前控制阀关闭,向气室内加气至额定压力,完成弹丸装填。加气完成后,控制阀开启,气室内高压气体经阀内通道喷入身管,推动弹丸运动,直至弹丸飞出炮口。发射完成后关闭控制阀,进入下一射击循环。

1) 基本假设

气体炮发射时膛内气体流动复杂,为了简化建模过程,提出如下基本假设:

① 膛内气体满足理想气体状态方程。

② 弹丸在膛内运动时,弹后气体压力、密度、温度均匀一致。

③ 由于发射过程时间很短,气体膨胀过程视为等熵绝热过程。

④ 考虑弹丸运动过程中摩擦力做功、弹前空气阻力以及其他能量损失,引入次要功计算系数φ。

⑤ 阀口瞬间完全开启[6]。

2) 气室压力控制模型

气阀开启前气室充满高压气体,设为初始状态,此时气室容积V10,压力p10,气体温度T10,气室内气体质量m10。气阀开启后t时刻气室状态为:容积V1,压力p1,温度T1,气室剩余气体质量m1。根据气体状态方程可得:

p10V10=m10RT10

(1)

p1V1=m1RT1

(2)

即

(3)

射击时气室内高压气体从喷口不断流出,认为气室内气体为定容条件下绝热变化过程,所以有

(4)

t时刻气室内气体质量为

(5)

式中G1为流出气室的气体流量。

将式(4)、(5)代入式(3)并整理,可得

(6)

两边分别对时间求导,得

(7)

3) 膛内压力控制模型

(8)

其中,G2为流入炮膛的气体流量,将上式对时间求导得

(9)

4) 气阀流量模型

(10)

(11)

5) 弹丸运动模型

设弹丸质量为m,运动方程为:

(12)

式中,φ为次要功计算系数[7-11]。

2 数值模拟及实验验证

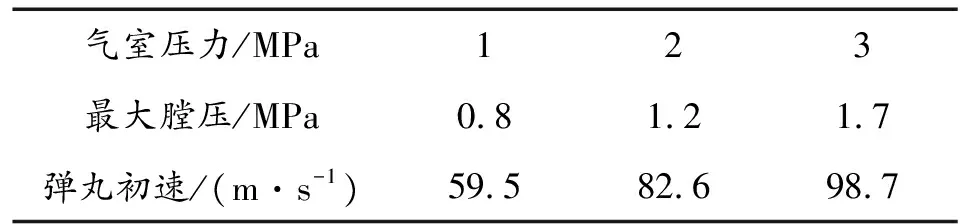

研制了30 mm口径气体炮,如图2所示,结构参数为:气室容积V10=800 mL,身管长度L=0.9 m,尾翼稳定弹丸m=150 g,炮膛初始容积V20=10.6 mL,气阀通道截面积A2=28.3 mm2。进行了多组不同气室压力下的射击实验,获得了炮膛压力和弹丸初速实验结果,如表1所示。可以看出,当膛压从1 MPa增大到3 MPa时,炮膛最大压力仅提高了2倍左右,并且随着气室压力的进一步提高,炮膛压力增加幅度越来越小。这是由于高压条件下阀口出口流量达到临界值,增大气室压力并不能带来弹后压力的显著提高,这也说明了在内弹道模型中考虑气阀节流效应的重要性。

气室压力/MPa123最大膛压/MPa0.81.21.7弹丸初速/(m·s-1)59.582.698.7

利用本文建立的内弹道模型模拟了30 mm气体炮发射过程,取气体绝热指数k=1.39,次要功计算系数φ=1.19,气室初始压力3.3 MPa,其他参数不变。气室压力变化曲线如图3所示,炮膛压力曲线如图4所示。仿真得到膛内最大压力为1.75 MPa,炮口压力0.8 MPa,。实验测得最大膛压1.71 MPa,误差约2.3%;炮口压力0.75 MPa,相对误差6.7%。仿真弹丸速度曲线如图5所示,计算炮口初速为96.6 m/s,测试初速为103.5 m/s,误差6.7%。仿真结果与实验数值吻合较好,误差原因主要包括阀通道等效直径、电磁阀开阀速度等因素。

3 结论

建立了阀控气体炮内弹道过程模型并进行仿真计算,考虑了阀口节流效应,通过实验研究验证了模型的准确性,为气体炮相关工程研究提供了理论指导。下一步将研究气体炮新型控制方法,增大开阀速度和阀口流量,提高气体炮内弹道效率。