低温条件下大功率分动器润滑系统改进设计与试验研究

张 磊,赵焱明,慕连好,单红波,张军伟

(1.北京航天发射技术研究所, 北京 100076; 2.火箭军驻济南地区军代室, 济南 250000)

大功率分动器为满足某多轴超重型底盘具有高机动性、高越野性的使用特点,其最大扭矩达到35 000 N·m,最高转速为3 000 r/min。而随整车的工作环境温度变化,要求大功率分动器能够在-40~45 ℃的超宽温度范围内完成各项工作。其中最为严苛的要求是大功率分动器能够不经预热完成停车取力。此时对应分动器取力器的输出转速1 600 r/min,转矩500 N·m。由于低温条件下,润滑油的粘度过大,位于分动器输入轴的齿轮泵供油困难。虽然此时对应输入轴的转矩不大,但输入转速很高,如果轴承得不到及时润滑,极有可能发生烧蚀。因此低温条件下润滑散热系统设计和试验,成为影响大功率分动器乃至整个多轴超重型底盘满足战术指标的关键要素。

以往对润滑散热系统的研究主要解决高温条件下润滑散热的匹配问题,而涉及极限低温环境的研究则较为有限。研究根据以往分动器低温环境试验暴露的问题,针对低温环境下大功率分动器不经预热而直接完成停车取力的技术要求,对低温取力工况下轴承的发热量、润滑流量需求、低温润滑油的选择和散热系统匹配等问题开展研究,对润滑系统提出改进方案,通过FlowMaster建立液压系统模型,对低温工况下润滑系统改进方案对流量分配的影响进行仿真。最后,通过模拟低温环境台架试验,对大功率分动器润滑系统改进设计考核验证。

1 大功率分动器低温环境风险分析

1.1 以往大功率分动器低温试验问题分析

由于某多轴超重型底盘的要求搭载的大功率分动器能够在-40 ℃的极限低温环境下,不经预热完成停车取力工作,因此根据战术指标要求,在2015年对某款在用的大功率分动器随多轴超重型底盘进行了低温试验。

模拟分动器低温取力试验工况:分动器在低温仓-40 ℃环境下贮藏24 h,试验开始前已经将分动器的常温用润滑油80W-90更换为低温润滑油75W-90。试验开始后,分动器静止状态下行车档挂空档,同时挂取力档,以转速1 600 r/min,无载条件下(低温环境仓内,不能连接取力器,取力器为空转),连续运转30 min。

试验过程中暴露的问题:分动器以1 600 r/min运转5 min,分动器取力输出突然停止,输入轴也同时停止转动,观察到有蓝烟,试验中止。分解检查发现,分动器输入轴和高低档齿轮严重烧蚀,已无法拆卸;同时分动器输入轴支撑轴承烧蚀,分动器壳体损坏,如图1所示。

分析定位为试验过程中分动器输入轴配合的高低档滚针轴承和前端支撑轴承,因润滑不足烧蚀损坏。

基于上述问题,对低温工况下轴承的热平衡流量需求、低温润滑油的选择和润滑系统管路设计等进行分析,提出润滑系统的改进方案,进行分动器模拟低温台架试验。

1.2 大功率分动器低温环境下的风险要素识别

1) 分动器润滑系统

大功率分动器原润滑系统原理图,如图2。

在润滑系统设计上,齿轮泵通过外置的油管从油底壳吸油,通过流向控制阀实现行车和倒车工况的供油需求,润滑油经油散器对各润滑点主动润滑。

大功率分动器的传动原理图,如图3。在停车取力工况下,分动器只有齿轮泵和输入轴运转,而输入轴的前后支撑轴承和高低档动静压轴承有相对转动,但不受力。

取力工况下,分动器输入轴内的润滑油管为高低档齿轮下的动静压轴承和前支撑轴承提供润滑油,而后轴承则通过小油池进行飞溅润滑。

从分动器低温损坏的情况分析,由于齿轮泵的低温下的泵油量不足,导致输入轴的前支撑轴承和高低档动静压轴承烧蚀、烧结。

2) 分动器低温取力工况风险分析

某多轴超重型底盘用分动器在低温工况下的使用风险,主要体现在以下两个方面:

① 工程机械用大功率分动器必须经行驶热车后,才能进行取力,而行车过程中输出轴齿轮与差速器搅油会产生较大的热能,使润滑油温度升高,粘度有所降低,从而便于油泵及时供油;而某多轴超重型底盘用大功率分动器,要求分动器不经热车便立刻进行取力,主传动齿轮均不转动,也不会搅油,油温升高慢,油液粘度大,齿轮泵供油困难[1]。

② 某多轴超重型底盘用分动器功率达到500 kW,单纯依靠自然风冷无法满足高温环境下的热平衡需求,因此匹配外置的风冷散热器。但在低温环境下,散热器内的润滑油粘度大,使得润滑系统压力增大,很难形成润滑回路为各润滑点供油[2-3]。

从传动布置方案和使用工况分析发现,在低温取力工况下,由于润滑油粘度过大,齿轮泵供油困难,而容易造成输入轴前后轴承以及输入轴高低档齿轮下方动静压轴承损坏。由于不可能改变低温取力的使用要求,因此只能通过精确计算风险轴承的发热量,选择适应于低温的分动器润滑油,根据润滑散热系统匹配分析的结果,改进润滑系统管路设计。另外,由于输入轴高低档齿轮下方的动静压轴承对润滑流量需求偏高,在低温润滑流量偏低的条件下,无法形成润滑油膜,因此在改进设计中将其更换为带保持架的滚针轴承[4]。

2 低温环境下润滑系统设计计算

2.1 低温工况下的轴承发热量计算

1) 轴承发热功率计算

轴承的发热功率损失与载荷是否有关,分为负荷轴承功率损失和轴承风阻与搅油功率损失[5]。

TVL=TVLP1+TVLP2+TVL0

式中:TVL为总的轴承损耗转矩(N·m);TVLP1、TVLP2为负荷轴承损耗转矩(N·m);TVL0为轴承搅油损耗转矩(N·m);ωi为旋转角速度(rad/s);ni为转速速度(r/min)。

低温取力工况下,存在风险的输入轴前后轴承和滚针轴承均不受载,处于空转状态,TVLP1、TVLP2几乎为零,主要考虑轴承的搅油损耗转矩。

轴承的搅油功率损失同轴承的设计、润滑形式、润滑油粘度,以及轴承的转速有关。

式中:f0为轴承损耗系数;υoil为在工作温度下润滑油的运动粘度(mm2/s);dm为轴承当量直径(mm)。

2) 轴承热平衡流量估算

轴承热平衡流量需求,与发热功率、润滑油比热、密度、温降均有关,计算流量需求

式中:Voil为润滑流量(L/min);ρoil为润滑油密度(kg/m3);coil为润滑介质比热容,对应分动器齿轮油1.7~2.1 kJ/(kg·℃)。Δθoil为液压油散热器中温差的近似值(℃);ΔHoil为散热功率(W)。

3) 低温取力工况轴承热负荷计算

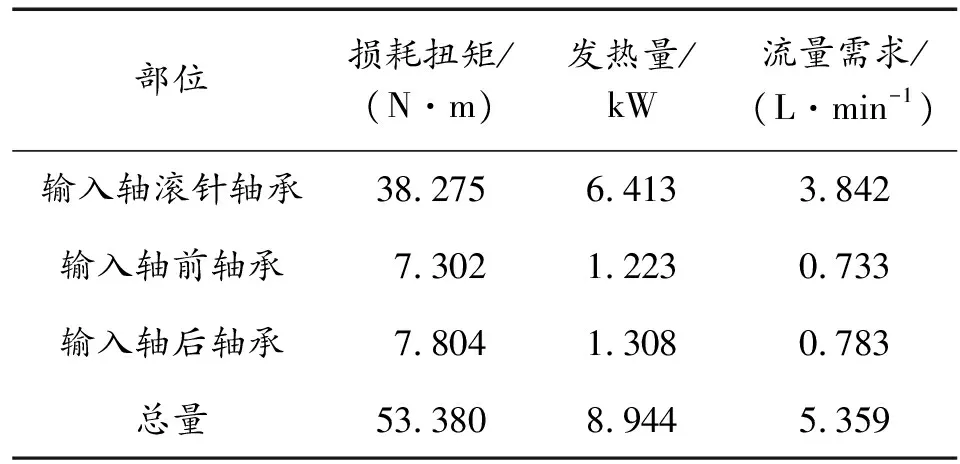

取力工况下对应存在使用风险的一轴前后支撑轴承和高低档滚针轴承的热负荷计算参数,见表1。

对应低温取力工况各轴承的热负荷计算结果,见表2。

表1 分动箱轴承结构参数

表2 低温取力分动器轴承热负荷计算结果

从计算结果分析看,高低档下的滚针轴承损耗扭矩最大,发热功率最高,流量需求也是最大,因此需要增加滚针润滑油路的管径,减小流阻;同时,为保证输入轴前后轴承润滑,将前后轴承设计为单独的强制润滑油路,并增加小油池设计。

2.2 低温润滑油品的选择

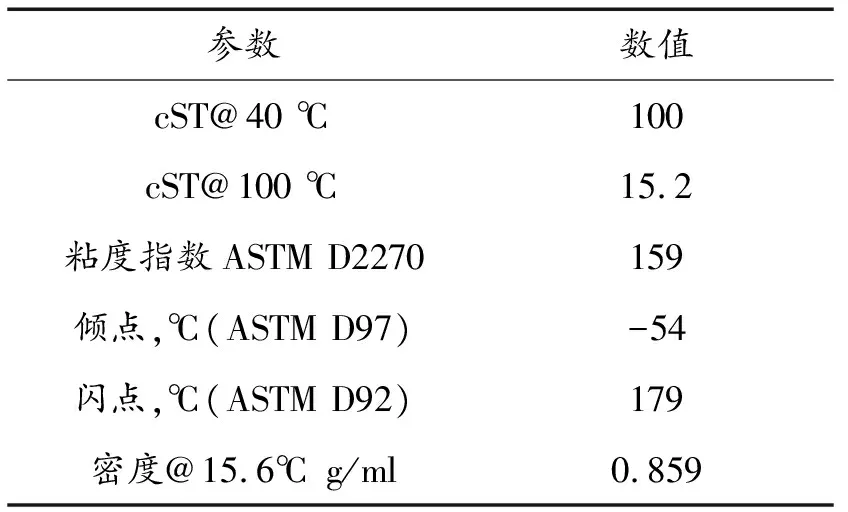

75W-90是分动器低温润滑油的推荐油品,目前市场上常用的包括LS 75W/90(对应倾点-39 ℃)、FLuid MBT75W/90(对应倾点-45 ℃)、Mobile 1 SHC 75W-90(对应倾点-54 ℃)。综合分动器低温使用工况要求和油品公司的建议,选取Mobile 1 SHC 75W-90作为大功率分动器低温用油,其对应的倾点温度更低,油品流动性更强,黏温曲线如图4所示。

各项性能参数见表3。

参数数值cST@40 ℃100cST@100 ℃15.2粘度指数ASTM D2270159倾点,℃(ASTM D97)-54闪点,℃(ASTM D92)179密度@15.6℃ g/ml0.859

2.3 低温取力工况润滑油路改进设计

除了基于低温取力工况热平衡流量对润滑系统的改进要求外,低温工况下外置散热器的流阻过大,也是导致流量小的重要原因,因此改进设计中在旁通阀与溢流阀之间,增加了强制润滑油管与用于集油的油道。改进后的分动器润滑系统设计原理示意,如图5所示。

齿轮泵从油底壳吸油后,通过流向控制阀满足两个旋向(车辆前进和倒退)的供油。进入节点1后,在系统压力正常条件下,润滑油主要经散热器后进入节点3,保证各轴承的强制润滑。在常温条件下,1 600 r/min输入转速时节点1的压力为0.3 MPa,而节点3处的压力为0.05 MPa;而当散热器主油路阻力增大时,旁通阀在0.2~0.3 MPa压力下,阀芯开启;如果主油路压力极限增加,达到0.5~0.6 MPa时溢流阀开启[6-7]。

为保证极限温度下,分动器各强制润滑点和润滑油路改进设计能够满足各工况要求,采用FlowMaster液压仿真分析软件建立液压模型[8],对各润滑点的流量进行匹配,如图6所示。

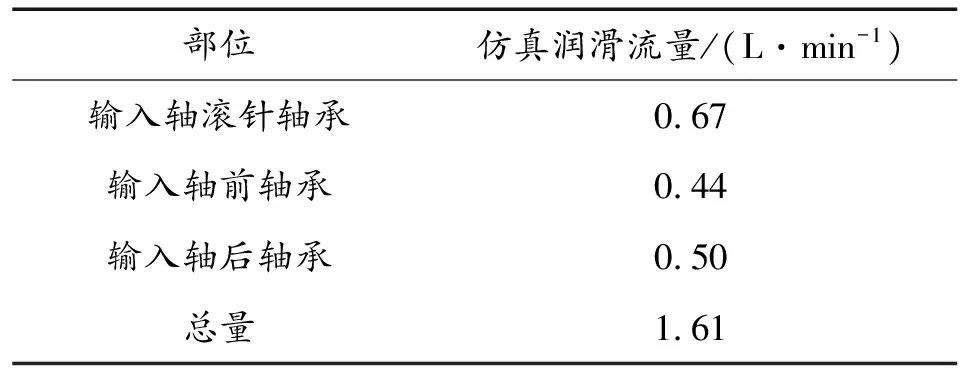

在-40 ℃极限低温条件下,取力工况对应的分动器各润滑点液压仿真计算结果,如表4所示。

表4 -40 ℃润滑系统仿真计算结果

分析仿真计算结果,各轴承分配流量与设计需求流量趋势相当。其中,输入轴的前后轴承热平衡流量与需求流量基本一致,虽然滚针轴承的流量无法达到热平衡流量的需求,但依旧经验满足最低润滑流量需求。润滑系统的实际流量和各轴承是否会发生烧蚀,还需要通过试验进一步检验。

3 大功率分动器润滑散热系统的低温试验研究

3.1 大功率润滑散热系统低温试验方案

根据某多轴超重型底盘任务书和《大功率分动器总成设计任务书》要求,参照GJB150.1—86《军用设备环境试验方法》[9]和GJB 150.4A—2009《军用装备实验室环境试验方法 第4部分:低温试验》[10]对大功率分动器总成在低温状态下进行模拟取力工况台架试验。对应的分动器低温环境试验布置,如图7所示。为便于测试安装传感器,低温试验分动器定制了外置的测试阀块,以测试润滑系统的流量和压力[11]。

分动器低温取力工况过程试验:分动器在低温仓-40 ℃环境下贮藏24小时。试验开始后,分动器静止状态下挂取力档,行车档挂空档,考核低温环境下换挡机构是否能够正常工作,换挡供气系统是否存在漏气等问题。启动输入电机控制输入转矩,并迅速提升到710 r/min(模拟发动机启动),保持3 min后,再迅速提升至1 600 r/min,连续运转30 min(模拟底盘连续取力工况)。

3.2 大功率分动器润滑散热系统低温试验分析

大功率分动器-40 ℃低温工况下,模拟取力试验台架试验的测试结果,如图8所示。

分动器在低温取力工况下,进入1 600 r/min前3 min时,分动器的出口压力(节点1)约在0.1 MPa,节点3的压力为0.025 MPa。说明润滑系统流量低于正常值,而后出口压力(节点1)升高至0.35 MPa,而节点3的压力升高至0.05 MPa,说明此时旁通阀打开,主润滑油路的流量已趋于正常水平,能够保证轴承的润滑需求。流量随着油液循环油底壳温度开始升高。但由于散热器的流阻较大,流量无法达到常温工况水平,因此出口压力(节点1)的压力在0.1~0.2 MPa变化。

经30 min的运行后,分动器散热器出口油温由-20 ℃升高至10 ℃,油底壳温度从-40 ℃升高至-10 ℃;分动器的输入扭矩从启动瞬时的最大扭矩约200 N·m,逐渐降低至约5 N·m,说明取力工况运转已经正常。虽然从流量的变化上来看,由于散热阻力较大,主油路的流量和压力没能恢复正常,但是分动器的轴承阻力和系统压力已经恢复正常,系统工作正常。同时,整个试验过程中,大功率分动器的换档机构和取力挂档机构在气压0.8 MPa,换挡操作正常,无漏气等现象。证明改进后的大功率分动器能够满足整车对分动器的低温取力工况要求,润滑系统改进措施有效。

4 结论

1) 改进后的润滑散热能够满足大功率分动器的各项使用要求,提高了装备的环境适应性和战场生存能力。

2) 润滑系统设计的改进方案对在低温环境下的其他传动系统,也具有一定的借鉴意义。