八角双切圆锅炉炉内空气动力场计算研究

(中国能源建设集团西北电力试验研究院有限公司,陕西 西安 710032)

随着国家对电力系统经济性和环保性要求的不断提高,采用高参数、大容量的电站锅炉势在必行,目前国内所投运的大容量电站锅炉仍以四角切圆燃烧布置方式为主,但四角切圆锅炉普遍存在炉膛出口烟温偏差大、单只燃烧器热功率高、燃烧器易烧毁、煤粉射程长、射流衰减性不一致、热负荷分配不均、炉膛易结焦、烟气易冲刷水冷壁等诸多问题。针对以上情况,国内外采用单炉膛双切圆的燃烧布置方式。八角双切圆燃烧锅炉通过增加燃烧器数目减少了单只燃烧器的热功率,使热负荷分配均匀、煤粉射程短,防结渣性能好,降低了烟温偏差。

随着国内单炉膛双切圆百万超超临界机组的陆续投产,深入掌握八角切圆炉膛内气流结构对于后期锅炉的安全稳定运行具有重要意义。其中,冷态空气动力场试验是研究大型锅炉燃烧问题的一个重要手段,它利用相似原理模拟热态燃烧时炉膛内的气流分布,通过冷态条件下空气动力场的分布来判断炉膛内气流结构、切圆的大小以及是否偏离设计中心、气流是否冲刷水冷壁、煤粉射流的衰减性、气流在炉膛的充满度、水平烟道烟气流速的均匀性、燃烧器配风等特性,为锅炉热态燃烧调整指明了方向,减少了热态调整的盲目性和工作量,对于大修机组以及新建机组的燃烧调整具有重要意义。

1 锅炉炉型简介

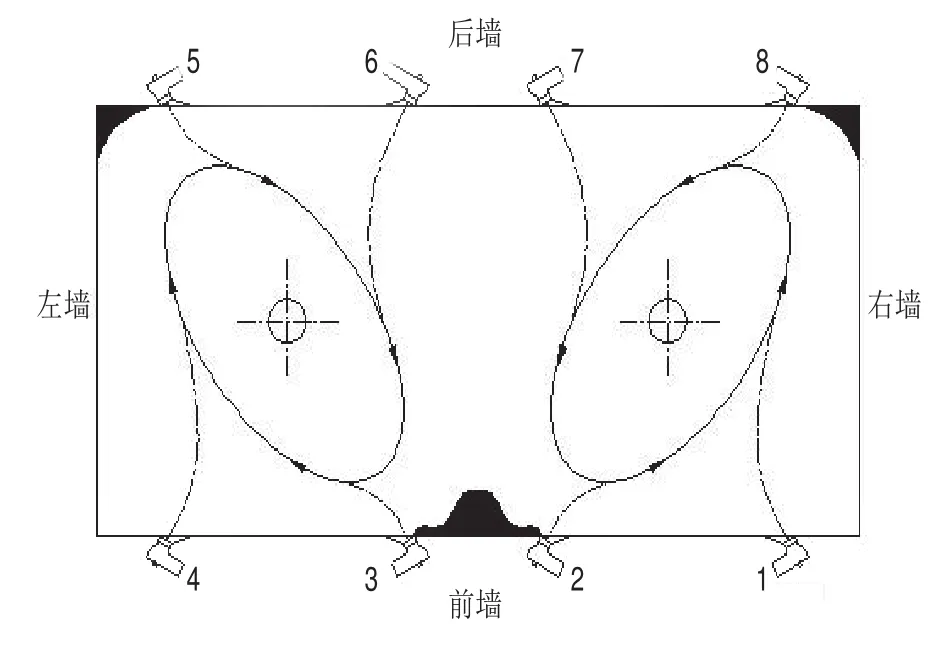

宁夏某电厂2h1100 MW超超临界锅炉采用中速磨冷一次风机、正压直吹式制粉系统、负压炉膛、平衡通风制粉、低NOX主燃烧器和高位燃尽风分级燃烧技术、反向双切圆燃烧方式。每炉配6台中速磨,均布置在炉膛左侧,在锅炉最大连续蒸发量(Boiler Maximum Continue Rate,BMCR)工况下5运1备;设计煤种煤粉细度为R90=17%,均匀性指数n=1.05。其燃烧器采用前后墙布置,共计8只,前后墙各布置4只燃烧器,在炉膛内部形成反向双切圆,即由燃烧器No.3、No.4、No.5、No.6在炉膛左半部分中心形成顺时针旋向的假想切园;由燃烧器No.1、No.2、No.7、No.8在炉膛右半部分中心形成逆时针旋向的假想切圆,切圆及燃烧器布置见图1。在BMCR工况下,一次风、二次风及炉膛的主要设计参数见表1。

图1 双切圆锅炉流场形态

表1 一二次风及炉膛在BMCR工况下的主要参数

2 锅炉冷态模化原理

冷态空气动力场试验通过冷态时炉内气流分布特性来为热态运行提供参考,因此冷态试验与热态BMCR工况气流分布结构必须具有相似性。锅炉一般在热态运行时雷诺数大于临界雷诺数,处于自模化区,所以只要冷态试验时炉膛内以及一二次风喷口处的气流满足临界雷诺数条件,处于自模化区,则可用冷态试验模拟热态燃烧工况。对于不同种类的燃烧器,进入自模化区的临界雷诺数一般为3.1h104~7.5h104,由于进入自模化区后气流分布状况不再随着雷诺数的增加而变化,因此本文计算中选取临界雷诺数为105。根据以上原理,进行炉内冷态等温模化试验需要满足如下条件。

(1)保持气流运动进入自模化区

保持在冷态试验时气流运动状态进入自模化区(即当进入自模化区时,气流运动状态将不再随着雷诺数的变化而变化,气流分布结构不再变化),要求在冷态试验时不仅一二次风喷口射流的雷诺数满足条件,而且也要保证炉内气流的雷诺数大于或等于临界雷诺数,使气流进入模化区。

(2)模型与实物几何相似

由于此冷态空气动力场试验是在实际的锅炉上进行,满足几何相似条件。

(3)边界条件相似

边界条件的相似即要求冷态模型与热态实际运行工况下各层气流动量比相等,这一条件可通过冷态模化风速的控制来满足。

3 冷态模化风速的计算

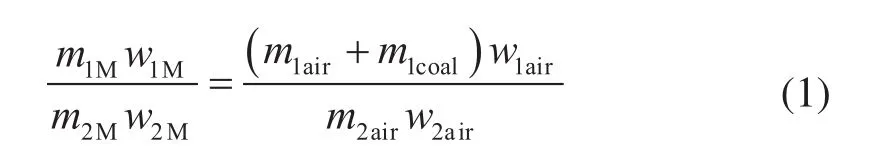

在冷态模化试验时,可根据动量比计算出冷态条件下一、二次风的风速,即模化风速,然后根据模化风速进行炉内气流结构的测量判断,并与热态工况的气流结构进行比较分析,从而为指导锅炉实际运行提供依据。冷态时一次风的动量只有一次风一部分,而在实际运行过程中,一次风动量由一次风和煤粉的动量两部分组成,所以一次风、二次风动量比为:

式中:m1M为冷态试验条件下一次风喷口的一次风质量流量(kg/s);m2M为冷态试验条件下二次风喷口的二次风质量流量(kg/s);m1air为BMCR工况下一次风喷口的一次风质量流量(kg/s);m1coal为BMCR工况下一次风携带的煤粉的质量流量(kg/s);m2air为为BMCR工况下二次风喷口的二次风质量流量(kg/s);w1M为冷态试验条件下一次风喷口的一次风速度(m/s);w2M为冷态试验条件下二次风喷口的二次风速度(m/s);w2air为BMCR工况下二次风喷口的二次风速度(m/s)。

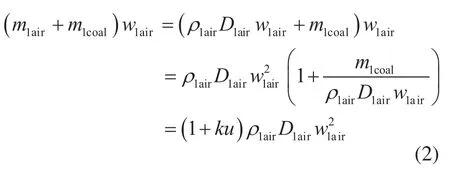

上式中热态工况一次风动量可化简为:

式中:ρ1air为BMCR工况下一次风密度(kg/m3);D1air为一次风喷口的截面积(m2);k为考虑一次风流速与煤粉流速不同的系数,近似取0.8。

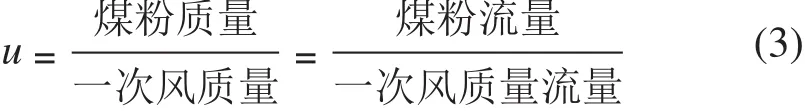

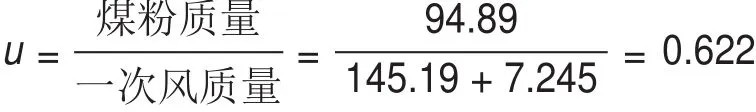

式中:u为一次风管内煤粉的质量浓度(kg/kg)。

根据表1可知该锅炉单台磨煤机计算通风量为145.19 t/h,单台磨煤机的密封风量为7.245 t/h,磨煤机出力为94.89 t/h,则一次风管内煤粉的质量浓度为:

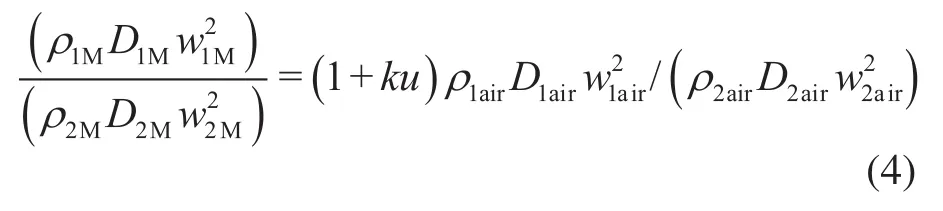

将式(3)带入式(2)可得:

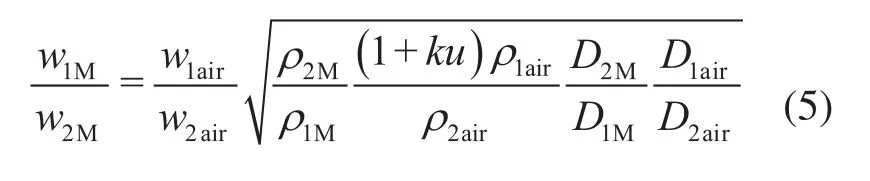

式(4)化简为:

由于在冷态模化条件下和热态实际工况下,燃烧器几何相似,所以有:

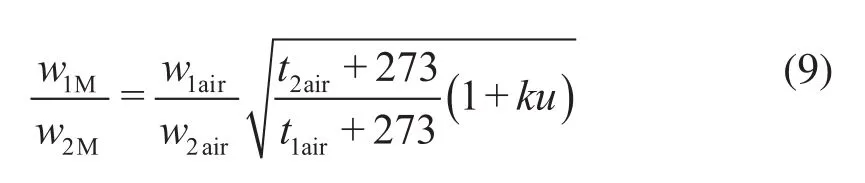

在冷态模化试验时,一次风温度和二次风的温度相等,即t1M=t2M,由气体状态方程可知:

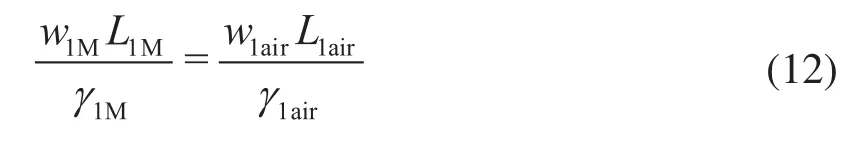

将式(6)、(7)、(8)带入式(5)中,可将式(5)化简为:

一次风、二次风的速度根据冷态模化与实际热态出口射流的雷诺数相等或欧接数相等计算,并要保证冷态炉膛雷诺数进入自模化区。

3.1 根据雷诺数计算风速

3.1.1 利用二次风速计算一次风速

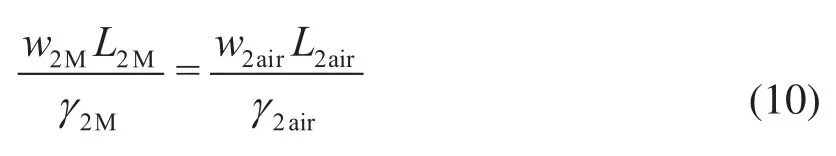

对于二次风,根据冷态模化与实际热态工况雷诺数相等有:

不管冷态还是热态工况,二次风喷口的尺寸不变,即L2M=L2air,所以有:

表2 不同温度下对应的参数

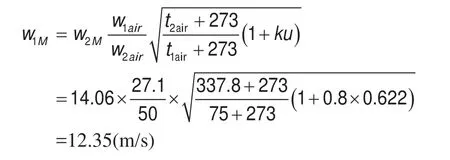

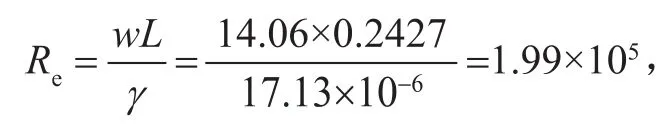

表2为不同温度下的对应的状态参数,将表2中数值带入式(11)中,可得冷态模化时的二次风速为:

根据式(9)可得冷态模化条件下一次风速为:

则根据雷诺数相等求得的一次风风速为12.35 m/s,二次风风速为14.06 m/s。在二次风速率为14.06 m/s时,雷诺数为:

3.1.2 根据一次风速计算二次风速

同样对于一次风,根据冷态模化与BMCR工况下雷诺数相等有:

由于在冷态模化与BMCR工况下,一次风喷口尺寸不变,即L1M=L1air,所以有:

将表2中数值带入式(13)和式(9)中,可得冷态模化时一次风风速为19.98 m/s,二次风风速为22.74 m/s。

3.2 根据欧拉数计算风速

3.2.1 利用二次风速计算一次风速

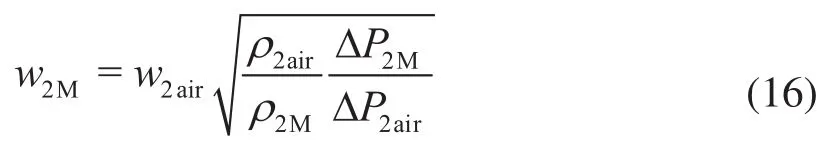

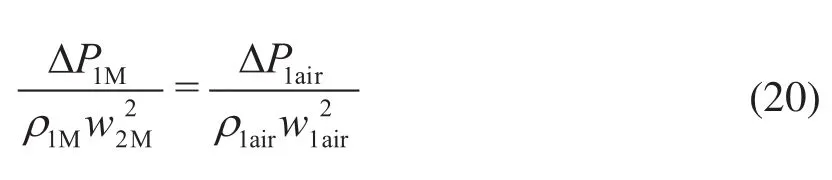

根据冷态模化试验与热态时几何相似,欧拉数相等,对于燃烧器二次风有:

即:

则冷态模化试验时二次风速为:

在冷态模化试验工况与BMCR工况下流动阻力按近似相等处理,即有:

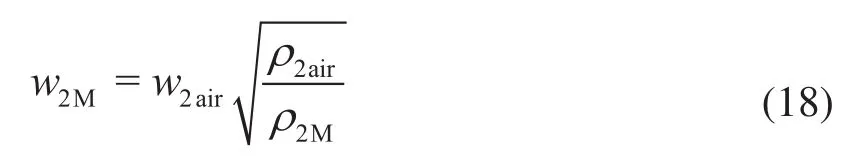

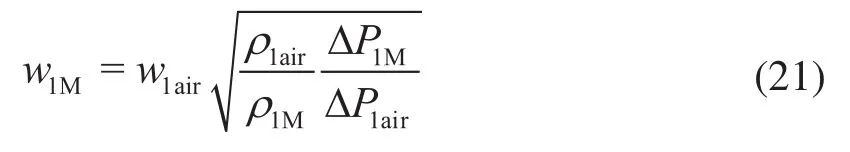

根据式(16)和(17)可得:

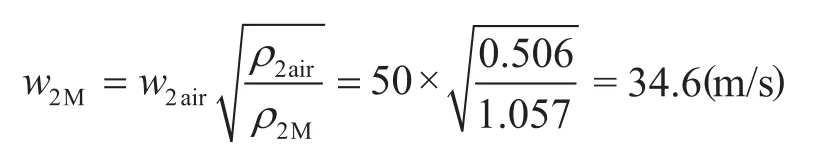

将表2中的数据带入式(18)中,可得:

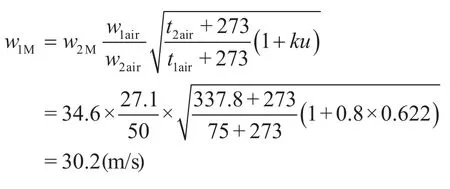

根据式(9)可得冷态模化条件下一次风的速度:

则根据雷诺数计算的冷态模化条件下一次风风速为30.2 m/s,二次风风速为34.6 m/s。

二次风风速为34.6 m/s时,雷诺数为:

3.2.2 利用一次风速计算二次风速

根据欧拉数相等,对于燃烧器一次风有:

即:

则冷态模化试验时一次风速为:

在冷态模化试验工况与BMCR工况下流动阻力按相同处理,即有:

根据式(21)和(22)可得:

将表2中的数据带入式(23)和式(9)中,可得一次风风速为24.87 m/s,二次风风速为28.3 m/s。

表3 不同方法计算的一、二次风速

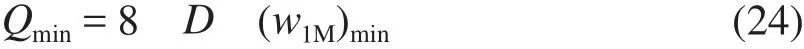

表3为不同方法计算的一、二次风速,以上四种计算都保证了二次风和一次风喷口射流的相似,在冷态试验工况下不仅要保证一、二次风喷口射流的相似,也要确保整个炉膛雷诺数满足自模化区的条件。为了确保冷态试验时炉膛内的气流流动状态进入自模化区,需要对其一次风进行校核计算,校核时若进入炉膛的最小一次风量能够满足炉膛内气流运动状态进入自模化区,则其余工况均可满足自模化的条件。最小风量工况为单层一次风射流冷态试验工况,单层一次风的最小体积流量为:

式中:Qmin为最小体积流量(m3/s);D为燃烧器一次风喷口面积(m2);(w1M)min为炉膛内气流流动状态进入自模化区时一次风喷口的最小速度(m/s)。

则整个炉膛断面的最小风速可根据下式计算:

式中:wmin为炉膛断面的最小风速(m/s);F为炉膛断面的截面积(m2)。

根据表2的数据可知锅炉炉膛的宽为34.22 m,深度为16.738 m,则炉膛断面的截面积为572.77 m2。

要使炉膛内的气流流动状态进入自模化区,则炉膛内气流运动最小雷诺数Remin要大于临界雷诺数1.0h105。最小雷诺数为:

式中:L为炉膛截面积的定性尺寸(m);γ为冷态模化试验时的运动粘度(m2/s)。

结合(24)、(25)和(26)可求得炉膛内气流流动状态进入自模化区时一次风喷口的最小速度(w1M)min为10.07 m/s。结合表3数据可知,不同计算方法所计算的一次风速都能满足炉膛内气流进入自模化区,在实际进行冷态动力场试验时冷态风速应尽量选择大一些,这样也可使风速测量更准确。因此,冷态试验时风速应选择一次风速为30.2 m/s,二次风速为34.6 m/s。若在冷态试验过程中,由于风机出力不够等原因满足不了计算风速,风速选择时可依据从大到小的原则。

4 动力场试验方法

4.1 试验的主要内容

(1)燃烧器安装位置的检查和校验。

(2)射流的射程、射流的偏斜程度以及射流轴向速度的衰减性。

(3)射流形成的切圆的大小及中心位置。

(4)锅炉炉膛贴壁风的测量,在距离水冷壁0.5~1 m处测量贴壁风的大小,判断是否对水冷壁形成冲刷,容易出现爆管现象。

(5)炉膛气流充满度是否较好(充满度用有效气流面积占整个炉膛面积的占比来表示)。

(6)炉膛出口气流分布的均匀性,测量水平烟道速度场的分布(炉膛出口的气温偏差,烟温偏差以及局部的超温与水平烟道烟气流速的偏差有很大关系)。

4.2 动力场合格的标准

(1)燃烧器的安装位置跟设计位置一致,出口面平整无变形。

(2)贴壁风分布均匀且大小合适,最大贴壁风小于3 m/s。

(3)一次风的衰减具有同一性,在距离煤粉出口相同距离风速偏差在5%以内,在射流无衰减处,距喷口的距离相等。

(4)炉膛具有良好的火焰充满度,并形成区域适中的燃烧火焰中心。

(5)测量的切圆圆心与设计圆心偏差在允许范围内,测量的切圆直径在设计直径的3~8倍。

(6)提供合理的一二次风配比,使着火燃料能及时得到充分的空气供应,并均匀扩撒混合,使燃料充分燃尽。

5 试验结果

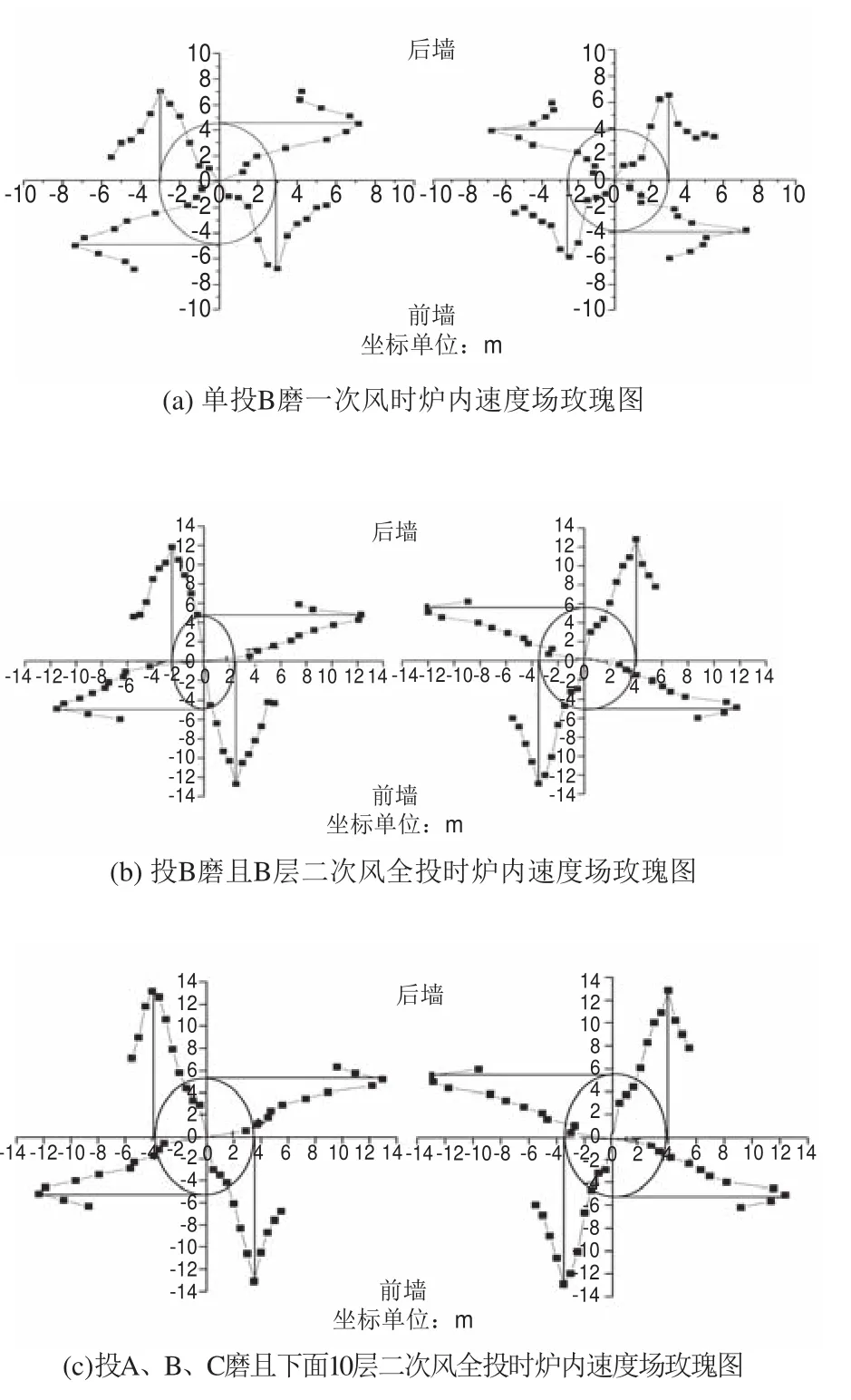

本次试验选取三种典型的工况作为试验工况:(1)单投B磨一次风,不投二次风时炉内动力场的分布情况;(2)一次风投B磨,二次风投BBL和BBU后炉内空气动力场分布情况;(3)一次风投A、B、C磨,二次风投AAL、A层、AAU、AB、BBL、B层、BBU、CCL、C层和CCU后空气动力场的分布。以上三个工况中,AAL表示A燃烧器下一层的二次风,AAU表示为A燃烧器上一层的二次风,AB为AAU和BBL之间的二次风,同理,B、C以此类推。在进行动力场试验时,以炉膛的中心线拉4号铁丝(双十字型);双十字线高度为B一次风喷口中心,双十字线上粘布条,两个布条之间的距离为0.5 m,测量风速时,燃烧器喷口的架子等障碍物必须拆除,以免影响气流风向。风速为计算的冷态模化风速,即一次风为30.2 m/s,二次风为34.6 m/s。

图2为三种工况下B层断面速度分布图,俯看锅炉截面,单投B磨一次风时,炉膛左侧各点风向均为顺时针方向,分别以前后墙最大风速测点间距离为长轴、左右墙最大风速测点间距离为短轴,构成一个近似椭圆形,椭圆长轴约为9.2 m,短轴约为7.0 m,炉膛右侧各点风向均为逆时针方向,其最大风速测点间也构成一个椭圆,椭圆长轴为9.2 m,短轴为7.4 m,炉膛内左右两个椭圆圆心与燃烧设计中心相重合,与设计假想切圆基本吻合,偏心小,一次风气流无明显冲刷墙壁的现象,且炉膛充满度较好。投B磨一次风且投入二次风之后十字拉线上测点速度整体变大,这是由于随着二次风与一次风动压比的增大,炉膛内气流的旋转动量增加,对射流的横向撞击力增加,并且,随着二次风动量增加,射流本身的抗偏转能力加强。炉内实际切圆直径的大小取决于射流本身抗偏转能力和旋转气流动量的增加程度的综合作用。经过试验证明,随着二次风和一次风动量比的增加,炉内实际切圆直径没有变大,各角一次风气流均匀,并且炉膛充满度较好,这可以防止煤粉气流贴壁,减少还原性气体的生成,有效地防止燃烧器和炉膛结渣。在投A、B、C磨以及下面10层二次风全投后B层断面气流形成的椭圆长轴为10.2 m,短轴为7.5 m,椭圆略大于前两种工况,这是由于A层射流在旋转上升过程中,切向速度增加,椭圆有向水冷壁扩展的趋势。根据锅炉设计经验值:一般规定测量切圆直径为设计切圆直径的3~8倍,当测量直径为设计直径的7~8倍时,易造成冲刷水冷壁和结焦等问题。由于该锅炉设计切圆直径为1.678 m,冷态试验时测得的切圆直径约为设计切圆的5倍,说明该锅炉运行时气流分布均匀,能够有效防止煤粉气流冲刷水冷壁。

图2 B层断面速度分布

6 结语

(1)八角反向双切圆燃烧锅炉通过增加燃烧器数目减少了单只燃烧器的热功率,使热负荷分配均匀、煤粉射程短,防结渣性能好,降低了烟温偏差。

(2)通过动力场试验的分析,用不同方法计算了在冷态模化试验时应达到的一、二次风的风速,避免了冷态试验时风量及风速分配的盲目性,为后续试验提供了理论指导。

(3)冷态模化风速条件下,炉膛内左右两个椭圆圆心与燃烧设计中心相重合,大小与设计假想切圆基本吻合,一次风气流无明显冲刷墙壁的现象,且炉膛充满度较好。在投A、B、C磨以及下面10层二次风全投后B层断面气流形成的椭圆长轴为10.2 m,短轴为7.5 m,试验时测得的切圆直径为设计切圆的5倍左右,说明该锅炉运行时气流分布均匀,能够有效防止煤粉气流冲刷水冷壁。