高复杂度轿车横梁多工位传递模排样设计

罗 林,黄昭明,沈现青,舒满征,芮平平

(1.安庆职业技术学院机电工程系,安徽 安庆 246003; 2.皖江工学院机械工程学院,安徽 马鞍山 243031;3.合肥职业技术学院交通工程学院,合肥 238000; 4.安庆市外国语学校,安徽 安庆 246003)

0 引言

多工序排样设计是多工位级进模设计的关键[1-3]。排样图的优化与否,不仅关系到材料的利用率、制件的精度、模具制造的难易程度和使用寿命等,而且直接关系到模具各工序加工的协调与稳定[4-5]。

目前所公开文献与资料表明,轿车车身钣金件多工位级进模排样设计,一般采用两种基本设计方法:第一种是在针对规则的简单制件排样时,根据冲压件图纸计算出展开尺寸,然后进行各种方式的排样,再从几种排样方式中选择一种最佳方案[6-8];第二种是针对较为复杂的曲面制件排样时,使用有限元仿真软件对初始排样进行数值模拟分析与优化,直到仿真结果达到产品零件图的公差要求后再确定最终的排样图[9]。若初始排样不合理则加大了后期仿真分析与优化的难度,即使克服困难获得了合格的模拟结果,也会因为数值模拟技术无法真实地替代模具试模过程而导致模具调试工作量较大。

现有的方法在很大程度上制地约了高复杂度车身钣金件多工位传递模制造水平的提高,加大了模具调试的成本投入,也影响了产品生产的效率。为了解决所面临的技术问题,从初始排样设计出发提供一种高复杂度车身钣金件多工位传递模排样。

1 零件结构与成形分析

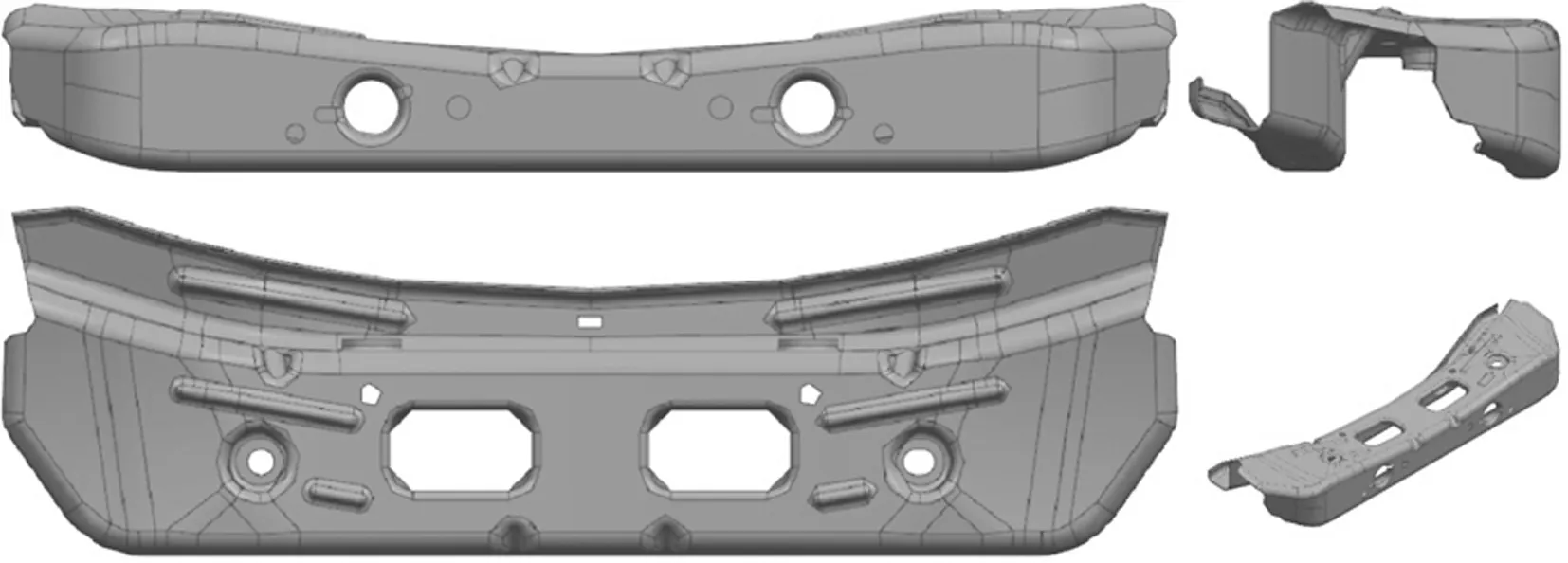

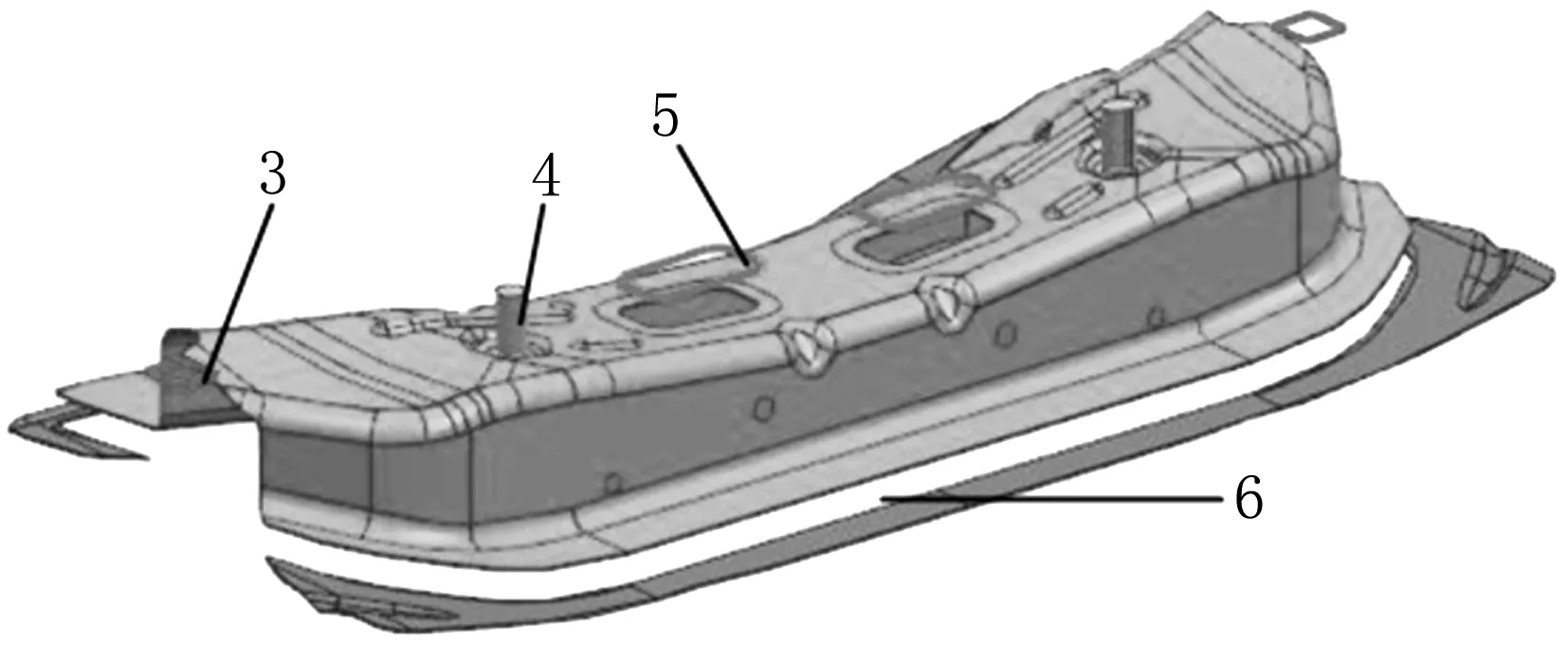

如图1所示,轿车横梁是一个多形孔、多翻边的开口盒形件,其外形尺寸为440 mm×200 mm×270 mm。依据零件的结构特征,该制件成形工序包含冲裁、冲孔、成形、拉延、修边、翻边、斜楔翻边、斜楔冲孔、斜楔修边及整形。在多工序冲压过程中,要保证多形孔与多翻边的形位精度,首先需要拉延出高质量的盒形件;然后尽可能布置较少的工位完成各形孔与各翻边的冲压成形;最后还应合理应用整形工序来修正制件形面精度。在整个冲压成形过程中,各工位的合理定位是保证多形孔、多翻边形位精度基础。

图1 轿车横梁三视图与正等测图

2 制件排样设计

2.1 排样方案分析

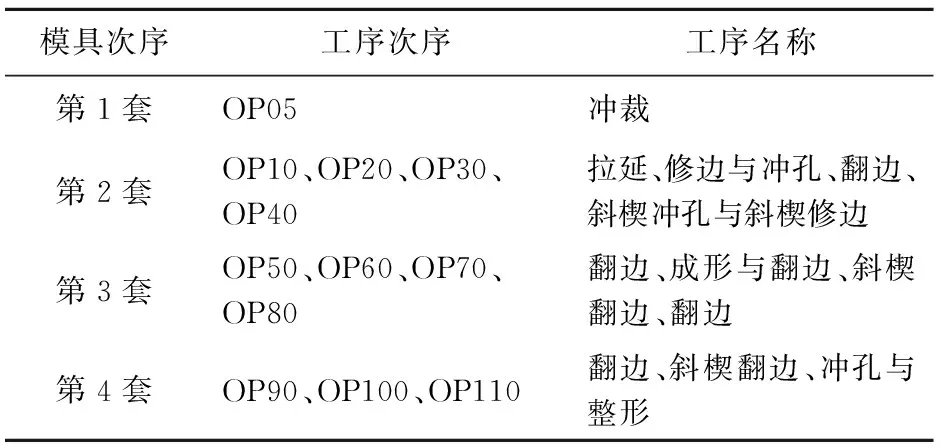

根据厂家冲床参数与要求并考虑到制件的尺寸与复杂度,不宜采用一模成形而改用多工位传递模形式,采用4套模具共12工序完成制件的冲压成形。具体成形方案见表1所列,第1套为落料模,应用车身钣金件传递模冲裁工位逆向设计方法获取冲压料片形状[10];第2~4套多工位传递模,分别设计布置了1个工位的斜楔机构,目的是能够保证模具的整体尺寸不至过大,应用UG三维建模软件设计的轿车横梁12工序排样图,如图2所示。

表1 轿车横梁成形方案规划

1.冲裁;2.拉延;3.修边和冲孔;4、6、9、10.翻边;5.斜楔冲孔和斜楔修边;7.成形和翻边;8、11.斜楔翻边;12.冲孔和整形图2 轿车横梁12工序排样图

2.2 关键工位设计方法

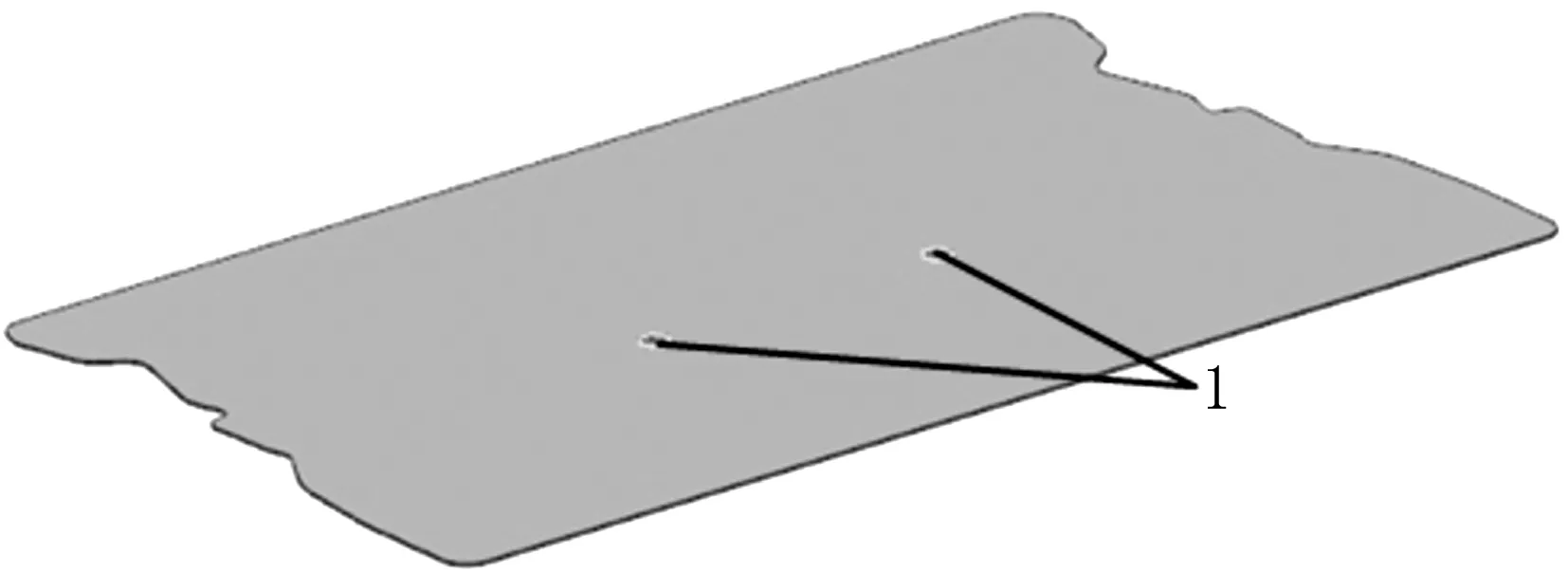

为减少传递模中冲裁工位的修模时间和模具调试时间,缩短车身开发周期,轿车横梁冲裁工位应用车身钣金件传递模冲裁工位逆向设计方法设计[10],其流程图如图3所示。该方法分为两步:第一步采用试错激光料片进行试模,获得最终的试冲制件;第二步根据最终的试冲制件逆向设计冲裁工位。轿车横梁冲裁模的冲裁形状是依据3次试错后获得的料片形状。

2.3 排样工艺分析

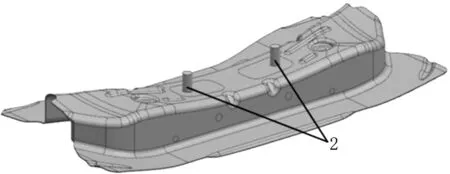

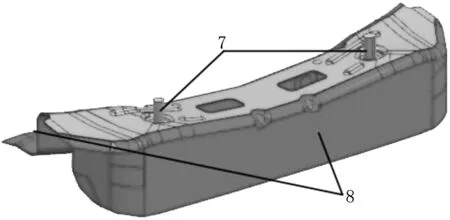

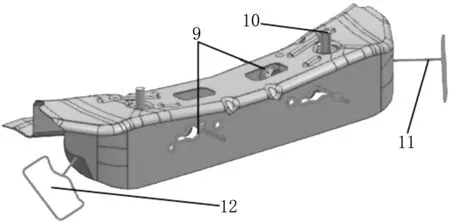

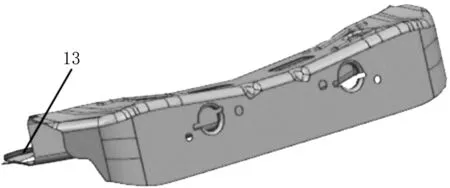

轿车横梁各工序的三维UG设计图,如图4所示。图4(a)为冲裁工序,为了拉延工序的定位需要冲制两个定位孔1作初始定位,应用激光料片形状反向设计冲裁工位;图4(b)为拉延工序,应用定位销2配合前一工序的定位孔1作拉延定位,可以拉延出高质量的开口形免修边盒形件;图4(c)为修边与冲孔工序,应用定位销配合两端定位块3作冲孔5和修边6定位;图4(d)为翻边工序,拉延后做局部翻边不影响孔位的位置精度;图4(e)、(h)和(k)为斜楔冲孔与斜楔修边工序,分别以定位销10、17和26定位,应用斜楔机构作斜楔冲孔9和19、斜楔修边12和斜楔翻边24;图4(f)、(i)和(j)为翻边工序,翻转制件为翻边预留出回弹补偿余量,否则90°弯曲无法补偿回弹,翻转角度按仿真参数确定;图4(l)为翻边工序,翻转制件并按零件图冲制两个孔29,应用定位销28配合冲制的孔定位制件,然后对零件局部整形27,获得精确的零件形状。轿车横梁的12工序排样图如图4所示。

图3 冲裁工位逆向设计方法流程图

(a)第1工序冲裁

(b) 第2工序拉延

(c)第3工序修边与冲孔

(d)第4工序翻边

(e) 第5工序斜楔冲孔与斜楔修边

(f)第6工序翻边

(g)第7工序成形与翻边

(h)第8工序斜楔翻边

(i)第9工序翻边

(j)第10工序翻边

(k)第11工序斜楔翻边

(l)第12工序冲孔与整形1.定位孔;2、4、10、16、17、21、23、26、28.定位销;3.定位块;5、29.冲孔;6.修边;7.冲头;8、13、15、20、22.翻边;9.斜楔冲孔;11、18、25.斜楔运动方向;12.斜楔修边;14.成形;19、24.斜楔翻边;27.整形图4 轿车横梁各工序三维UG设计图

3 排样工艺验证

根据上述所设计的轿车横梁12工序排样,建立有限元模型进行数值模拟,调整后获得了合格的数值模拟结果,设计制造出4套传递模,试模是在江苏海锻630 t的冲床上进行的,所用材料为HC400LA,厚度为0.8 mm。图5所示为实冲零件的正反面,该零件的外观质量好,表面光滑,无起皱、破裂的现象发生,关键成形部位的成形质量完全符合检具和三坐标仪的检验。实践表明,高复杂度轿车横梁多工位传递模排样的合理设计,可以减小后期板料成形数值模拟的工作难度与模具调试工作量。

图5 实冲零件正反面

4 结语

在多工序冲压过程中,要保证多形孔与多翻边的形位精度,首先需要拉延出高质量的盒形件;然后尽可能布置较少的工位完成各形孔与各翻边的冲压成形;最后还应合理应用整形工序来修正制件形面精度。所设计轿车横梁排样为12工序,分别为:第1工序为冲裁,第2工序为拉延,第3工序为修边&冲孔,第4工序为翻边,第5工序为斜楔冲孔&斜楔修边,第6工序为翻边,第7工位为成形&翻边,第8工序为斜楔翻边,第9工序为翻边,第10工序为翻边,第11工序为斜楔翻边,第12工序为冲孔&整形。通过实冲试验验证了所设计的轿车横梁12工序排样符合生产实践要求。