基于DOE的深沟球轴承外圈冷辗压加工工艺参数的优化

罗贤国,俞 蓓,王宏琴,赵 磊,韩忠冠

(安徽机电职业技术学院机械工程系,安徽 芜湖 241002)

0 引言

采用冷辗压工艺生产轴承可以解决在同等材质下提高轴承寿命的问题。但是,冷辗压应力造成的后续淬回火变形较大,业内一般通过事后整径和事前去应力退火的方式解决。这一处理方法使得精密冷辗压节约原材料而降低成本的优势大大削减。

通过冷辗压套圈淬回火变形原因分析,发现冷辗压套圈的残余应力对淬回火变形程度影响较大。因此,优化冷辗压加工参数可以从减少残余应力着手进行分析解决,可对减少冷辗后套圈热处理变形和冷辗压技术的推广使用起到积极作用。

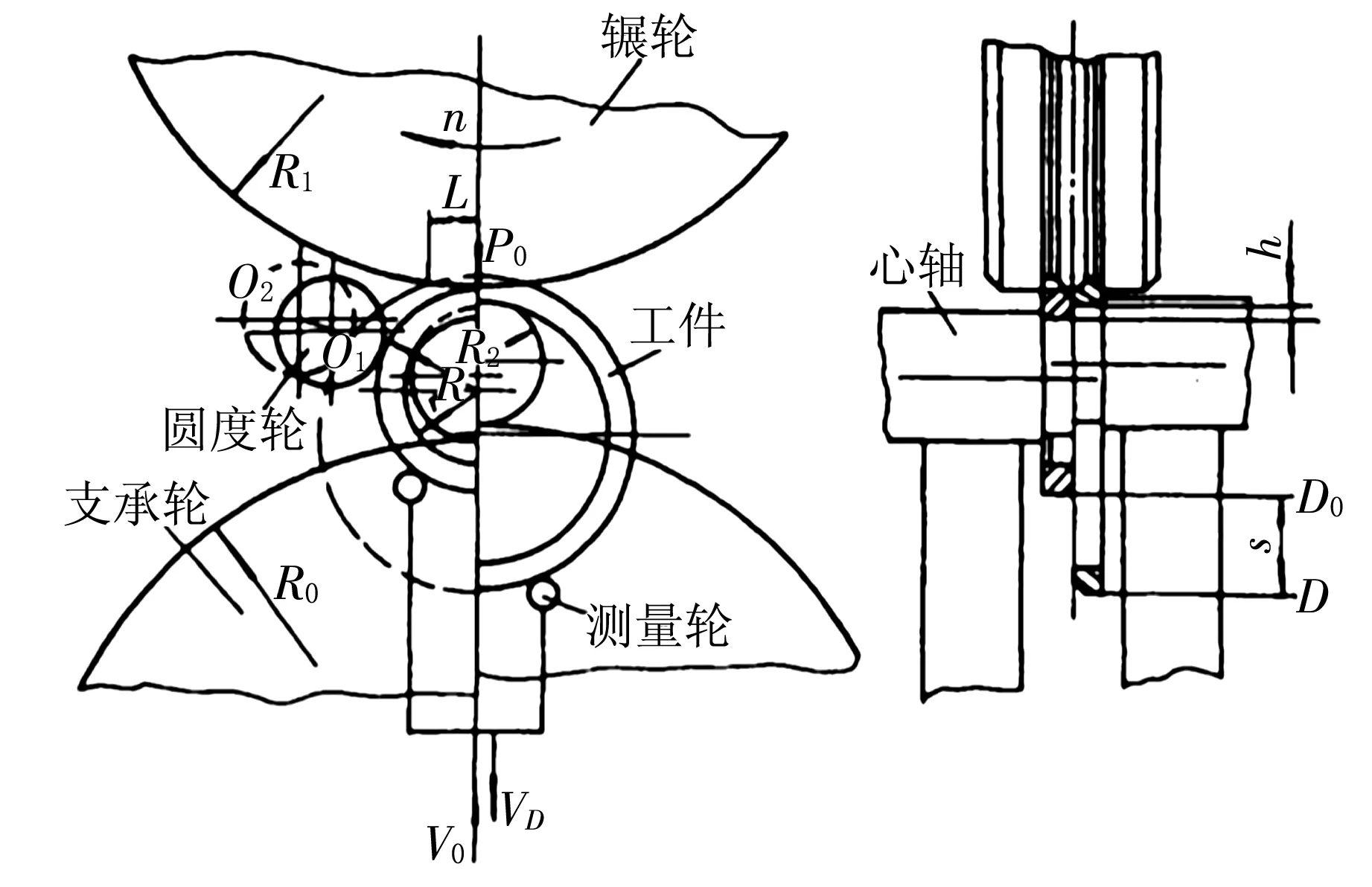

冷辗压工作过程如图1所示,工件经辗压变形,使得外径拉大,壁厚减薄,轴向伴随有些许展宽[1]。

冷辗压主要工艺参数有:主轴转速、辗压轮直径、芯辊直径、主滑块进给速度、辗压延时、辗扩比、辗扩温度、冷却液工作油温、系统工作压力等[2]。以往的工艺参数研究中,大多关注的是工艺参数选择要满足生产效率、几何尺寸及形位误差的要求。现以6311/01轴承外圈毛坯冷辗扩一次进给的6个加工工步来进行分析,在预防缺陷、控制并减少变差和浪费的原则下[3],对深沟球轴承外圈冷辗压加工的影响因素进行了认真地分析与探索。在主轴转速、辗压轮直径、芯辊直径、辗扩温度、冷却液工作油温、系统工作压力一定的前提下,分析辗扩比、主滑块进给中段速度(mm/s)、进给末段速度(mm/s)及辗压延时(s)等这4个因素对轴承加工质量、效率和残余应力的直接影响。

图1 轴承套圈碾扩原理简图

为了更加科学、高效地得出深沟球轴承外圈冷碾压加工优化组合的工艺参数,从6311/01深沟球轴承外圈冷辗压过程中设备可调主要工艺参数的匹配角度设计正交试验(DOE),进行降低冷碾压残余应力的相关研究。

1 正交表的选择

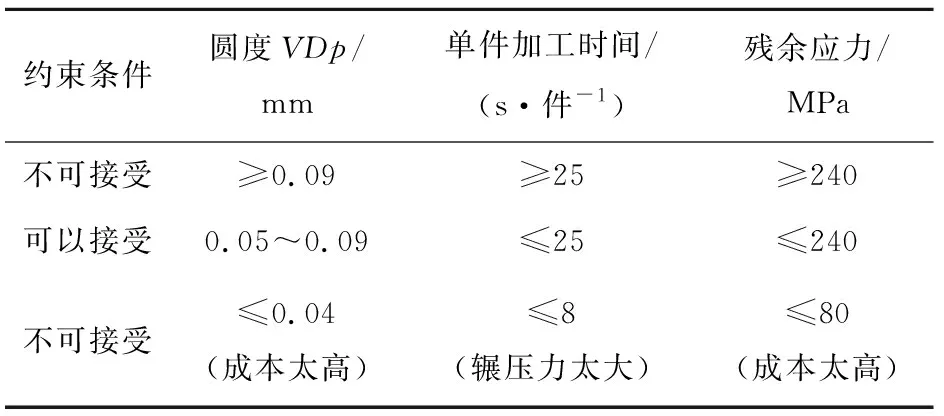

上述所列的4个因素是相互无关的独立因素,将4个因素划分为上、中、下3个位级水平,形成L9(34)拉丁表,做好DOE试验前的准备工作,见表1。结合ZP120精密冷辗环机设备运行的实际经验[4],确定相关约束条件见表2。

为了简化计算量,便于试验的进行,只选择上述3个约束条件,这种计算结果虽然较为简单,但对加工工艺参数的选择几乎没有影响。

表1 4因素—3水平(位级)表

表2 约束条件

2 最佳工艺参数的选择试验

对上述4因素3水平进行试验设计,按L9(34)拉丁表布置。

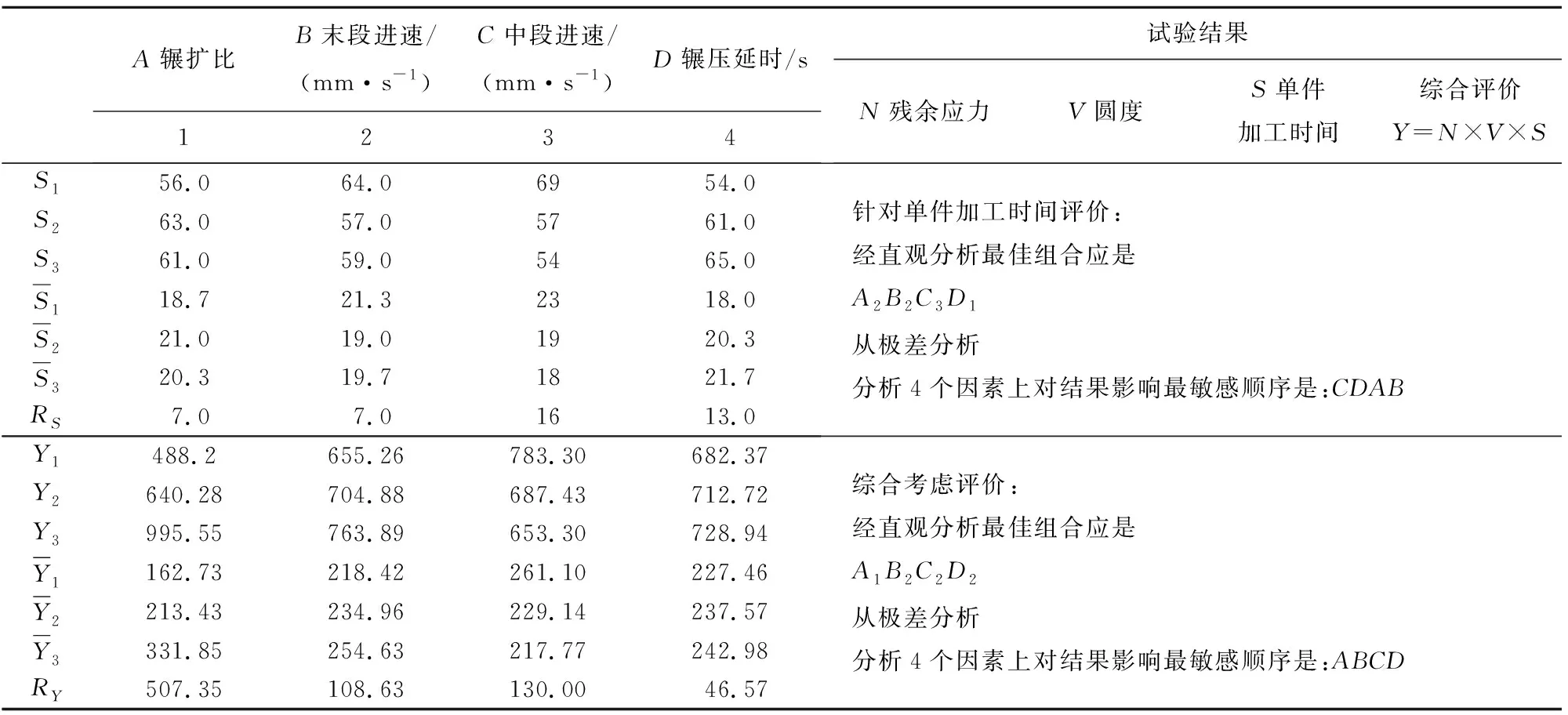

上述试验中,每组随机抽取5件,将9种条件组一一进行试验,通过分析,得出最佳参数条件组,该组的参数便是相对优化的,见表3。

表3 L9(34)深沟球轴承外圈冷

完成上述试验,计算每组结果平均值,记录如表,对照约束条件进行评价,其结果见表4所示。

表4 L9(34)深沟球轴承外圈冷碾压最佳工艺参数试验结果评价表

表4(续)

3 试验结论

对比上述试验结果,分析得出主要影响因素对深沟球轴承冷碾压工艺的影响,结论如下:

1)单向指标评价结果如下:从残余应力进行单一评价,最佳组合应是A1B1C1D1;从圆度进行单一评价,最佳组合应是A2B1C2D3;从单件加工时间进行单一评价,最佳组合应是A2B2C3D1。

2)综合评价为上述3个评价指标之积,可以看出最佳组合是A1B2C2D2(即用辗扩比小,末段进速、中段进速和辗压延时中的参数)。

4 结语

通过对深沟球轴承冷碾压技术中影响残余应力的因素进行正交试验设计,得出冷碾压加工中相对优化的工艺参数。试验设计中只考虑到各因素对结果的单一影响,而这些影响因素之间存在着对结果的交互影响。为了得到更加精准的结果,可以在此试验的基础上以上述影响因素为组合继续设计L9(34)试验,有可能得到更为优化的工艺参数组合。