冲孔桩灌注性能的分析与研究

武来生

(广东巨正建设项目管理有限公司,广东 珠海 519000)

1 工程概况

洪湾商贸物流中心工程项目,由5栋多层单位工程组成,框架结构,总建筑面积约42 000 m2。工程桩设计为冲孔灌注桩,桩径为D1000、D1200、D1400共3种,对应单桩承载力特征值为6 300 kN、9 300 kN、12 800 kN,对应桩径的桩数量为127条、30条、5条,成桩深度约20~50 m不等,桩端持力层为中风化岩层。

工程地质情况自上而下分为[1]:1)人工填土层(Q4ml):①杂填土,厚度4.50~8.70 m;2)海陆交互相沉积层(Q4mc):②淤泥,厚3.00~21.50 m;③黏土,厚0.60~6.50 m;④细砂,厚1.10~4.00 m;3)第四系闪长岩残积层:⑤黏性土,厚度2.10~8.30 m,含少量孤石;4)燕山期闪长岩层(δ52(2)):⑥全风化闪长岩,厚1.30~12.70 m,含较多孤石;⑦强风化闪长岩,含大量孤石;⑧中风化闪长岩。

工程桩施工前按照“一桩一孔”的方式进行了专门施工勘探(超前钻),用于探明桩位下岩(土)层分布情况、岩样的强度、是否有溶洞、岩层破碎程度、岩层厚度等,以便确定工程桩的终孔深度。

2 充盈系数及砼灌注量情况

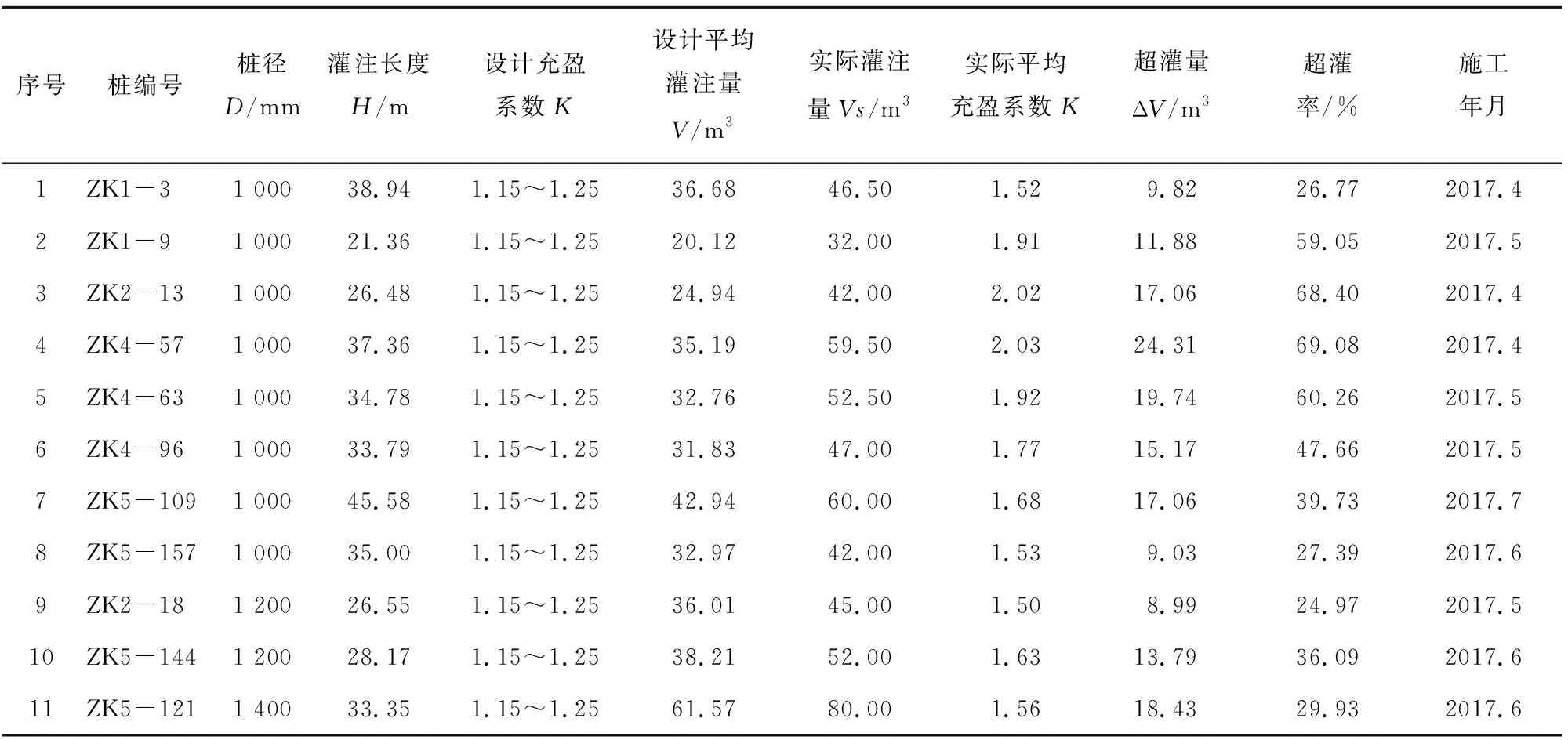

冲孔桩设计充盈系数为:1.15~1.25。对冲孔桩砼灌注量全数统计发现,冲孔桩充盈系数最小的为1.17,最大的为2.51。满足设计充盈系数要求的桩数仅为5条,约占总桩数的3%;超出(大于)设计充盈系数的桩数为157条,约占总桩数的97%。其中,充盈系数大于1.5的桩数为111条,约占总桩数的69%;充盈系数在2.0以上的桩数为12条,约占总桩数的7%。上述统计情况说明该建筑场地的冲孔桩砼灌注性能比较复杂,砼实际灌注量严重超标。统计162条冲孔桩砼灌注相关数据,选取代表性桩位的数据见表1。

3 桩孔砼灌注性能分析

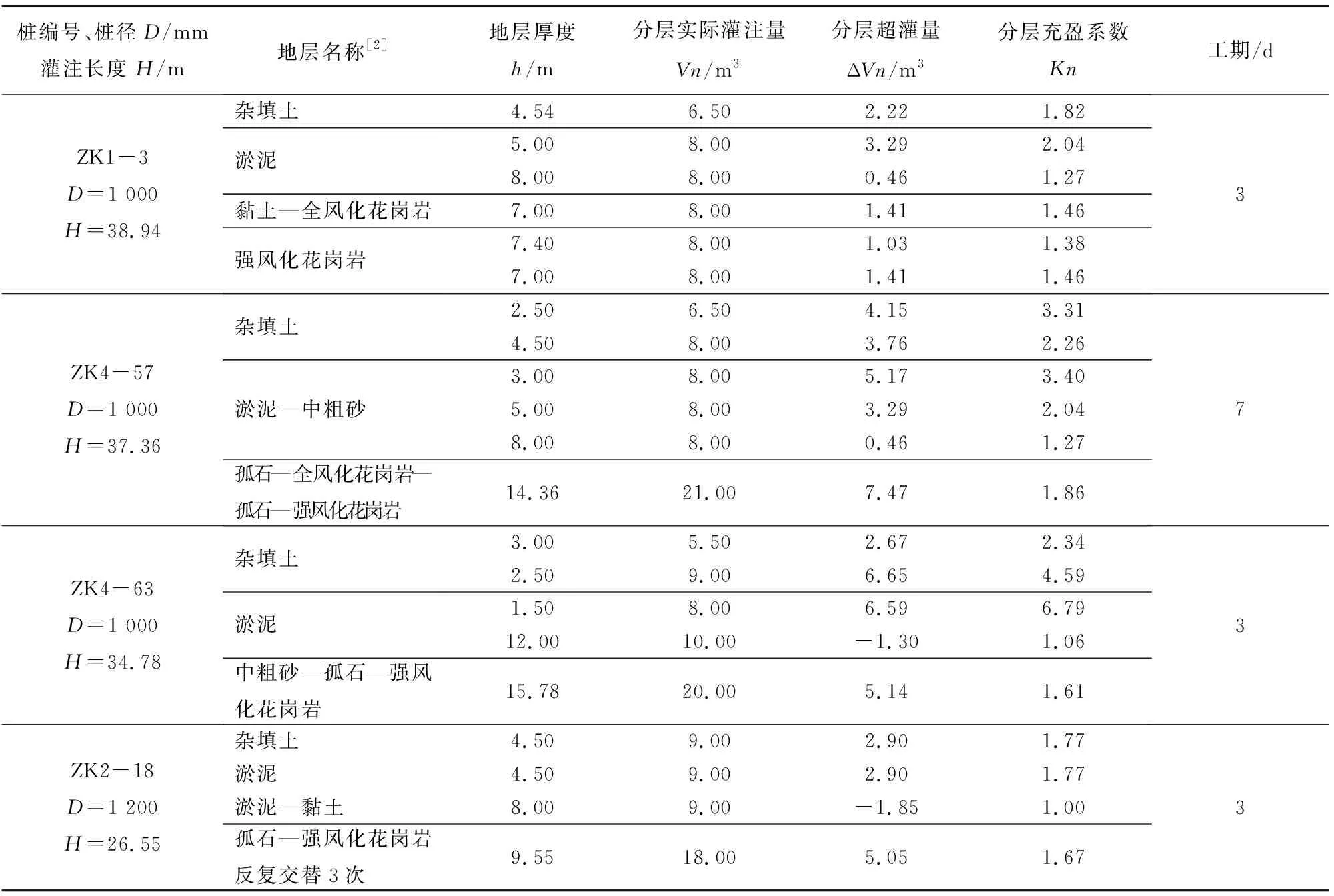

根据上述冲孔桩实际灌注量(Vs)及相应平均充盈系数(K),并无法得出砼普遍超灌的真实原因,为此,跟踪测量各地层段的砼灌注量,计算各地层断面的充盈系数,选取具有代表性场地的冲孔桩各地层段的砼灌注量及充盈系数进行分析研究(分析统计情况见表2),从中发现桩孔砼灌注性能的基本特征为:

1)杂填土层砼灌注量较大,砼超灌情况严重,充盈系数大,极端情况充盈系数达Kn=4.59(如ZK4-63)。

2)淤泥层砼灌注量不稳定,表现为淤泥层上部孔段砼灌注量一般较大,超灌情况显著,但下部孔段超灌不明显,整个淤泥层段充盈系数变化幅度较大(如ZK4-63,淤泥层上段Kn=6.79,下段Kn=1.06)。

3)黏土层为非完整地层,地层厚度变化大,处于淤泥层与风化岩层之间,受淤泥层及风化岩层的影响较大,砼灌注量规律性不明显。从表2中有限数据可见:黏土层厚度较小且下部为全风化岩层时砼的灌注量较大,黏土层厚度较大且下部为孤石或强风化岩层时砼灌注量则较小(如ZK2-18、ZK5-121)。

4)砂层为非完整地层,厚度较小,处于淤泥层与风化岩层之间,受上部淤泥与下部风化岩层的影响较大,砼灌注特征不明显。

5)孤石及风化岩层砼灌注量较大,存在明显的超灌现象,遇孤石与风化岩层反复交替地层时砼超灌现象突出,充盈系数较大(如ZK5-144,Kn=1.93)。

表1 冲孔桩砼灌注情况统计表

注:1)设计平均灌注量V=0.5Hπ(1.15D2+1.25D2)/4;2)超灌量ΔV=Vs-V;3)超灌率(%)=ΔV/V;4)实际平均充盈系数K=Vs/(HπD2/4)。

表2 冲孔桩各地层段砼灌注性能分析统计表

表2(续)

说明:1)设计分层平均灌注量Vh=0.5hπ(1.15D2+1.25D2)/4;2)分层超灌量ΔVn=Vn-Vh;3)分层充盈系数Kn=Vn/(hπD2/4)。

4 砼灌注曲线及特征

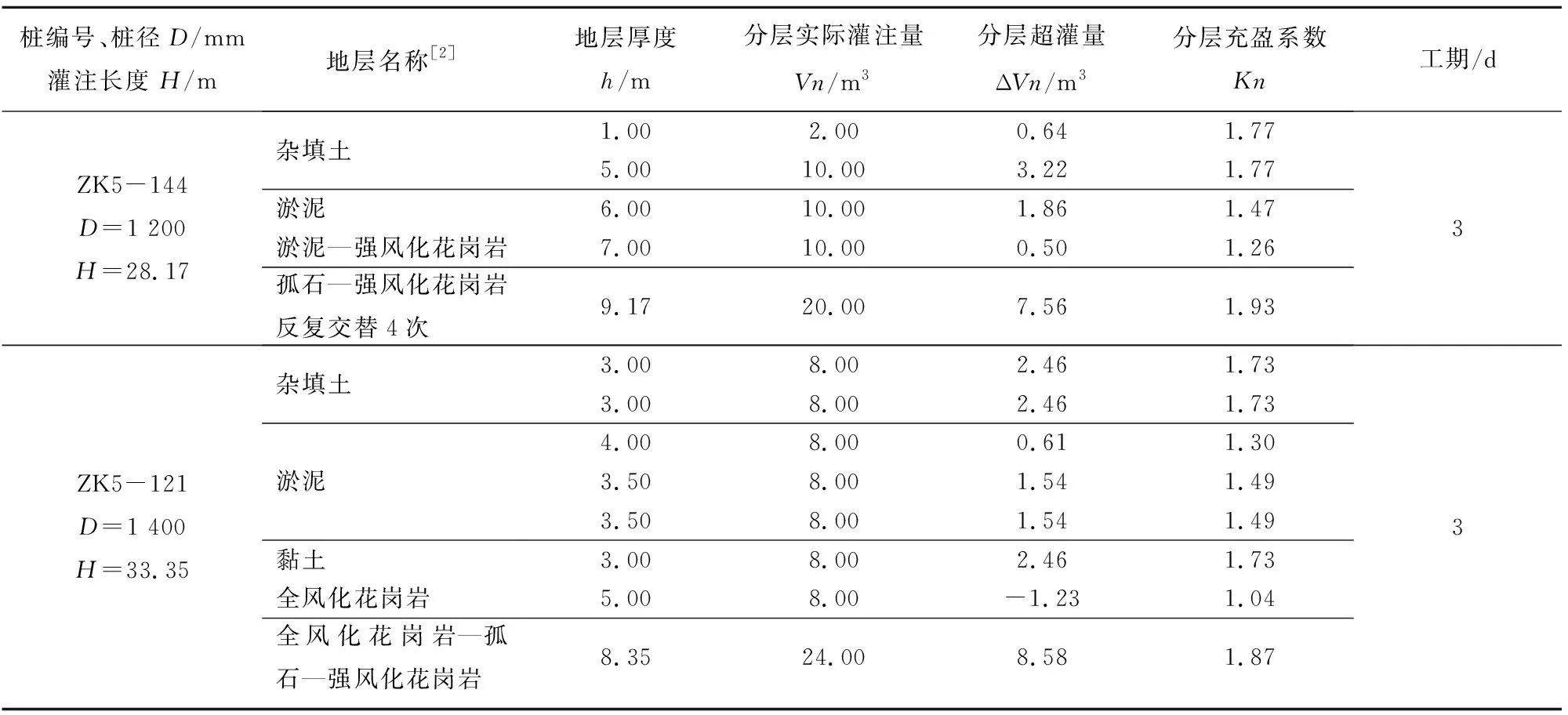

为进一步分析桩孔砼灌注性能的基本特征及规律,选取ZK4-57(D=1 000,H=37.36)、ZK5-144(D=1 200,H=28.17)、ZK5-121(D=1 400,H=33.35)桩孔绘制其砼灌注曲线,如图1~3所示。

分析桩孔砼灌注曲线可见如下特征:

1)砼实际灌注曲线远远超出了砼设计灌注线区域,说明该场地冲孔桩灌注性能不符合设计要求;

2)上部杂填土地层段的砼灌注曲线严重正偏移设计灌注线区域,反映出桩孔在该地层段扩径严重;

3)杂填土下部与淤泥地层交接处的砼灌注曲线突然转折右远离设计灌注线区域,表明地层在该处存在不稳定现象(如图1),孔壁存在坍塌扩径问题;

4)淤泥地层段的砼灌注曲线有明显的转折特征(如图1),说明淤泥地层段冲孔桩孔壁不稳定,存在坍塌扩径或缩径现象;

5)中粗砂层、黏土层段的砼灌注曲线比较顺直(如图1和图3),表明桩孔在该地层段相对稳定;

6)全风化、强风化地层段含有少量或大量孤石,其砼灌注曲线明显正偏移设计灌注线区域,说明桩孔在上述地层段存在扩径现象,尤其在该地层段富含孤石时,扩径现象尤为突出(如图1~3)。

从以上分析可知,本场地冲孔桩的砼灌注性能较差,桩孔随地层变化表现出明显的不稳定特征,扩径、缩径、塌孔等现象普遍存在,砼超灌现象突出。

5 地层特征对砼灌注性能的影响

综合以上分析,不难看出不同地层的砼灌注性能存在着明显的差异。根据超前钻探报告[2]所揭示的地层情况,有必要进一步探明地层特征对砼灌注性能的实质性影响。

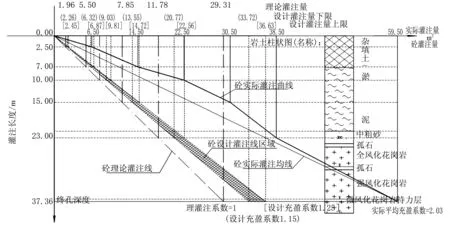

5.1 杂填土

褐黄色夹灰褐色,稍湿,稍经压实,主要由黏性土、砂及大量的风化块石等回填而成,含水泥石块等杂物。上述特征表明杂填土层稍经压实并未完成固结,空隙率较高,加上富含大量块石、水泥石块等杂物,土层中极易出现较大空隙或石块架桥现象。冲孔阶段土层含有的大量块石杂物容易造成孔壁异常粗糙及孔径不规则,土层中的较大空隙及架桥空间在泥浆循环过程中被反复冲刷,容易造成孔壁局部显著扩大。这样在砼灌注时,砼浆料在自重压力作用下,沿土层较大空隙及架桥空间进行自由填充,从而造成大量砼的流失,导致砼超灌现象严重,灌注桩充盈系数极高。另外,由于土质组分的不均匀特性,灌注桩在填土层段表现出极为不规则的扩径现象(如图4,ZK4-46桩开挖现状所示)。

5.2 淤泥

灰黑、深灰色,饱和,软塑—流塑,略具嗅味,含大量贝壳碎片及腐殖质,夹有粉细砂。淤泥的上述特征表明该地层段的稳定性极差,饱和的软塑或流塑状态体现在冲孔过程中随着冲锤上下的反复冲击及抽吸作用极易导致孔壁的失稳变形、缩径或坍塌。虽然高比重高质量浓度的泥浆对淤泥层地段孔壁的失稳具有抑制作用,但冲孔施工中强大冲击荷载的存在,无疑对孔壁的稳定带来了极大的不确定性。这样,淤泥层段孔壁的坍塌扩径或变形缩径就很难避免,尤其在孔段出现缩径时,工程桩将面临废桩的高风险(如ZK2-18、ZK4-63淤泥层下部),这样,砼灌注时出现超灌或节约,反映在灌注桩的充盈系数上就出现了较大的变化幅度及偏差。

图1 砼灌注曲线图(ZK4-57(D=1 000,H=37.36))

图2 砼灌注曲线图(ZK5-144(D=1 200,H=28.17))

图3 砼灌注曲线图(ZK5-121(D=1 400,H=33.35))

需要指出的是在个别桩孔中,填土层与淤泥层交接处,由于上部杂填土的欠固结、高空隙以及下部淤泥层的稳定性极差,冲孔施工中极可能在这些交接位置产生孔壁瞬间的失稳及坍塌现象,从而导致该孔段砼灌注量严重超标,灌注桩充盈系数极高(如ZK4-57、ZK4-63)。

5.3 中粗砂

灰褐色夹黄白色,湿,松散,分选性好,颗粒级配较差,含石英块。上述岩土特征表明中粗砂岩土层组分比较均匀,虽然松散级配较差,但在泥浆护壁作用下可有效保障孔壁的稳定,表现出砼灌注性能的基本稳定及砼灌注量趋于合理,灌注桩的充盈系数接近或符合设计要求。

5.4 黏土

褐黄色带灰白色,可塑状,湿,刀切面粗糙,含少量石英砂砾。黏土层的特征表明该地层段岩土组分基本一致,状态比较稳固,在泥浆护壁作用下可保证孔壁基本稳定,在砼灌注时砼用量可得到基本控制。砼灌注曲线趋向设计灌注线区域,灌注桩充盈系数接近或符合设计要求。

5.5 全风化花岗岩

褐黄、灰白色,原岩矿物除石英外已完全风化成土状,但原岩结构尚可分辨,岩芯呈坚硬土柱状。岩土特征表明该岩层已趋同为致密坚固的土层状态,冲孔中在泥浆护壁作用下孔壁形状稳固可控。砼灌注性能基本稳定,灌注曲线及充盈系数接近或满足设计要求。

5.6 强风化花岗岩

褐黄、灰白色,原岩矿物大部分已风化呈土状,含少量碎岩块,结构疏松,岩芯呈半岩半土状。岩土特征表明该岩层为疏松的碎岩块和半岩半土的复合体,在冲锤的反复冲击作用下,由于碎岩块的存在,孔壁容易出现局部的扩孔,在泥浆护壁作用下孔壁基本稳固。砼灌注性能受碎岩块大小及含量的影响较大,如果碎岩块个体较大含量又高,冲孔时极易造成孔壁局部显著扩大,砼灌注量就会严重超标;如果碎岩块个体较小含量也较低,冲孔时对孔壁的影响就比较小,从而对砼灌注量的影响也比较小。可见该岩层的砼灌注量存在较大的不确定性,表现在砼灌注曲线上就容易出现转折变化的现象,这样,灌注桩充盈系数存在较大的变化幅度,一般情况下充盈系数均超出设计要求。

5.7 孤石

褐绿、灰白色,细粒结构,岩芯呈短柱状、长柱状,为中风化花岗岩。孤石在工程地质中被判定为不理想岩土,不可作为持力层利用。孤石极易出现在风化的岩土层中,由于孤石的大小、形状、风化程度等均不易确定,因此,孤石的存在给冲孔作业造成极大的障碍和困难。当风化岩层中出现大量孤石时,冲孔作业变得异常困难,需要采取低锤高频反复冲击岩层的施工工艺,同时为防止偏孔出现,需要向孔中填投厚约300~500 mm、粒径为150~300 mm的块石以保障冲击面的平整及受力均匀,从而确保穿透孤石地层。采用上述方法冲穿孤石地层个别桩孔累计用时长达20 d(如:ZK2-13,冲孔作业期为2017年4月7日—4月26日)。

由此可见,当风化岩层中含有孤石时,将导致孔段的反复冲击,在填投了大量碎块石料的反复挤压和研磨作用下势必造成不断扩孔的问题。表现在砼灌注性能上就出现了明显的超灌现象及充盈系数的显著增大(如:ZK2-13、ZK2-18、ZK4-57、ZK4-63、ZK5-121、ZK5-144等)。

5.8 中风化花岗岩

褐绿、灰白色,细粒结构,岩芯多呈短柱状,节理裂隙较发育,属较硬岩石,岩体较完整,基本质量等级为Ⅲ级。该岩层致密坚固,为设计持力层,冲孔作业容易控制,孔壁稳固,砼灌注性能稳定理想。

5.9 微风化花岗岩

灰白色,块状构造,中粗粒花岗岩结构,岩芯主要呈柱状,主要矿物组分为长石、石英及云母,节理裂隙稍发育。该岩层致密坚固,为设计持力层(无清晰可辨的中风化岩层或中风化岩层缺失时),冲孔作业容易控制,孔壁坚固,砼灌注性能稳定理想。

6 结论

冲孔桩的砼灌注性能一般包括:砼可灌可控性、砼灌注量、砼充盈系数等方面。良好的砼灌注性能体现在砼灌注时可顺利灌注、砼用量可控、砼灌注曲线通顺(没有明显、无规律的转折)、砼灌注曲线与设计灌注线接近或趋同以及充盈系数基本满足设计要求,灌注桩质量有保证。相反,较差的砼灌注性能将导致砼灌注不顺畅、砼灌注量难以控制、砼灌注量存在局部突然变大或瞬间变小的异常情况,极端情况下出现砼灌注量失控现象,灌注桩质量难以保证。

6.1 冲孔灌注桩适用的地层

冲孔灌注桩适用于填土层、黏土层、淤泥、砂层、碎(砾、卵)石层、风化岩层(含孤石风化岩层)、岩层等较为广泛的地层,对一些特殊地层如块石填土层、含孤石风化岩层也较为适用。工程实践表明,当遇深厚松散杂填土层、碎石块填土层或超厚淤泥地层或富含孤石的风化岩层时,从冲孔桩的孔壁稳定性及成桩质量方面考虑,应谨慎选用。

6.2 成孔与灌注性能的风险

冲孔灌注桩施工过程的核心工艺包括两部分:一是成孔工艺,二是成桩工艺。其中成孔质量直接制约着砼灌注性能及成桩效果的优劣。成孔是现场原位施工成孔,各施工环节各工序全部为现场操作,诸如泥浆制备、护筒埋设、冲孔、泥浆循环排渣、泥浆循环护壁、桩径控制、成孔深度控制、入岩深度控制、洗孔等等,所有这些都要求现场施工不能出现较大偏差。如果由于地层岩土复杂原因导致孔壁扩径、缩径或坍塌,成孔质量难以保证,均可造成砼不易顺利灌注或者砼灌注量异常,使得砼灌注曲线严重偏离设计灌注线区域,甚至导致废桩的危险。可见,冲孔灌注桩的成孔质量与砼的灌注性能存在一致性的高风险。

6.3 冲孔灌注桩的经济效果

就本工程场地而言,较差的砼灌注性能造成了冲孔桩砼严重超灌,工程桩成本显著提高。同时因地层岩土复杂原因导致孔壁扩径、缩径、坍塌及隐藏着废桩等高风险隐患,加上冲孔灌注桩的桩基检测内容较多、砼龄期制约带来的桩基础工期较长等等。综合而言,冲孔灌注桩的经济效果较差。

7 结语

冲孔灌注桩适用的地层范围较广,是一种成熟的桩基础工艺。设计选用时应充分考虑建筑场地的地层特征及现场条件,深入研判砼灌注性能所面临的各种风险,综合考虑适宜的桩基础工艺、桩基础成本、桩基础工期等多种因素影响。从上述意义讲,虽然本工程采用的冲孔灌注桩综合效果较差,但这为设计优选桩基施工工艺及冲孔桩的合理运用提供了新的较为全面的认知与参考。