纤维掺量对纤维微表处路用性能的影响研究

曾永亮

(山西省交通科学研究院,山西 太原 030006)

0 引言

微表处作为常用的预防性养护措施在山西省各条高速上大规模使用。经过多年的应用后,发现微表处使用寿命相对较短,一般寿命在1~2年[1]。分析其中原因,主要是高温和重载的相互作用下,微表处表面骨料位置和形态发生重新排布,导致轻微变形,构造深度和摩擦力同时下降,尤其是在雨水的侵蚀加速作用下,微表处表面易与原沥青路面发生片状剥离[2]。基于此,尝试在微表处混合料中添加少量纤维以增大微表处的强度。纤维具有比表面积大、吸油量大的特点。它能在微观表面吸附足够的沥青,减少路面的孔隙率,有效地改善沥青胶体的结构,起到增强作用[3]。本文借助对纤维微表处的施工性能和应用效果进行考察,研究纤维微表处中纤维的掺量范围。

1 主要原材料

1.1 乳化沥青

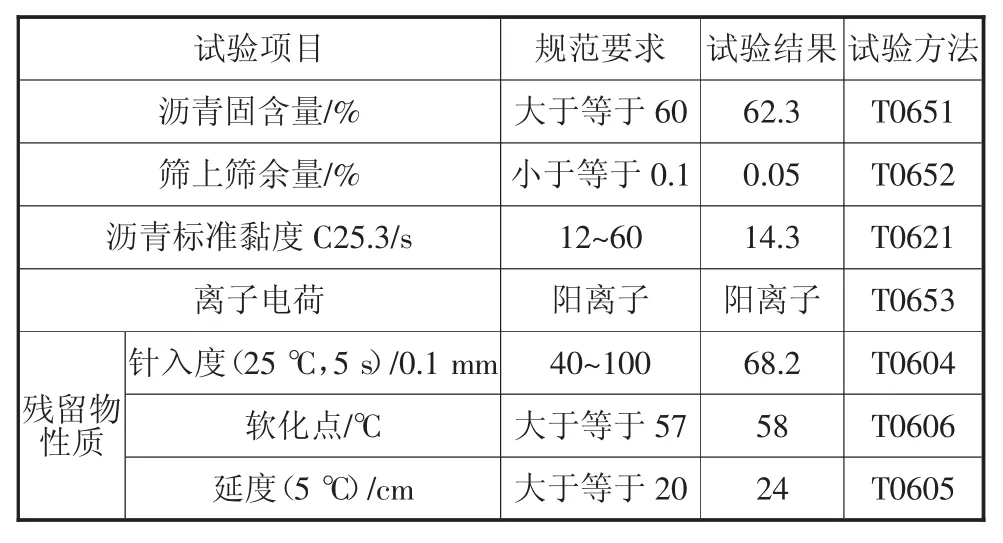

微表处主要用于旧路翻新的磨耗层、抗滑表层,作为路面抗滑层对微表处的黏结力、感温性具有较高的要求。本文采用阳离子慢裂快凝乳化剂制备改性乳化沥青,其技术指标如表1所示。

1.2 集料

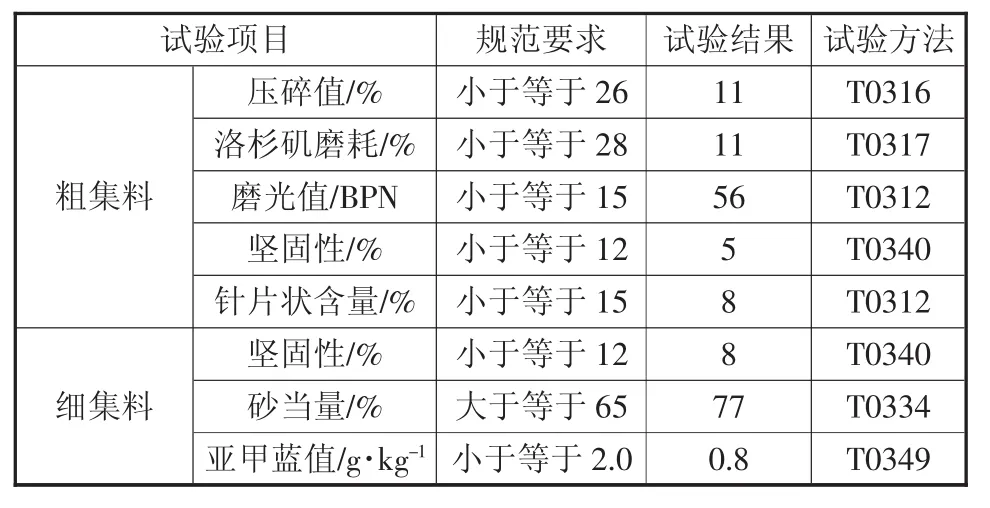

集料的技术参数对微表处的应用效果具有较大影响,因微表处主要用作路面表层,对集料的抗滑性、耐磨性要求较高,故需选择硬度大、磨耗损失小、抗滑性能好的集料。本文采用辉绿岩作为集料,分0~3 mm、3~5 mm、5~9.5 mm三档料。集料的技术指标见表2。

表1 改性乳化沥青试验测试结果

表2 粗细集料试验测试结果

1.3 纤维

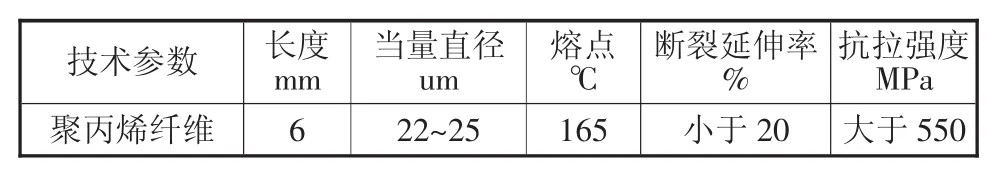

纤维有玻璃纤维、矿物纤维、木质素纤维、有机纤维等多种类型。综合各种纤维的施工成本、拌合效果,本文选用聚丙烯纤维。聚丙烯纤维质量轻、强度高、弹性好、耐磨损,是纤维微表处最理想的纤维,聚丙烯纤维性能指标见表3。

表3 纤维的技术参数

2 级配

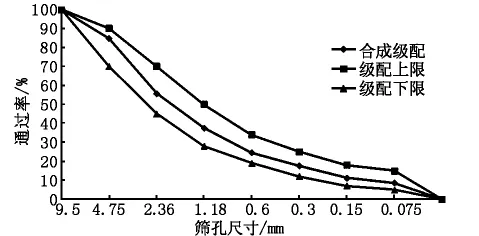

级配按照MS-3型的要求进行设计,经过对3档料的筛分处理后,各档料的掺配比例为矿粉∶0~3 mm∶3~5 mm∶5~9.5 mm=6∶53∶16∶25,具体级配曲线见图1,合成级配满足规范要求。

图1 微表处合成级配

3 纤维对微表处施工性能的影响

本文主要目的是考察纤维用量对微表处的影响,试验中纤维以外掺的形式来加入,在纤维加入之前,已经确定好微表处混合料的油石比、用水量等关键参数。结合本文材料性能和集料级配,采用的油石比为7%,用水量5%,水泥掺量2%。聚丙烯纤维用量为混合料总体质量份的 0.05%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%,考察以上不同质量份纤维掺量的微表处性能指标。

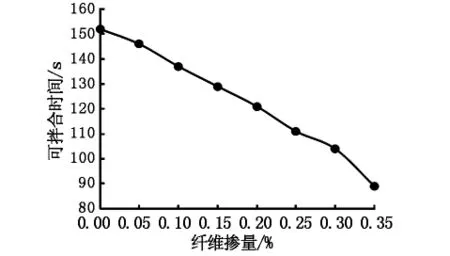

3.1 可拌合时间

微表处的可拌合时间对施工性能具有重要影响,可拌合时间受到材料性能、施工季节、拌合设备、拌合方法等因素的干扰。聚丙烯纤维作为添加剂,在其中起到填充和加筋的作用。聚丙烯纤维质轻,相同质量下纤维数量较多。按照微表处拌合试验对0.05%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%纤维添加量的可拌合时间进行测试,试验结果见图2。

图2 纤维掺量对拌合时间的影响

结合图2的试验结果,未添加纤维时微表处混合料的可拌合时间达到152 s。随着纤维用量的增多,可拌合时间逐渐减少,可拌合时间的减少与纤维用量基本呈线性关系。在拌合试验中,由于可拌合时间要大于120 s,当纤维添加量达到0.3%质量份时其拌合时间已经不满足规范要求。从拌合的角度来选择,聚丙烯纤维的添加量应低于0.3%质量份。

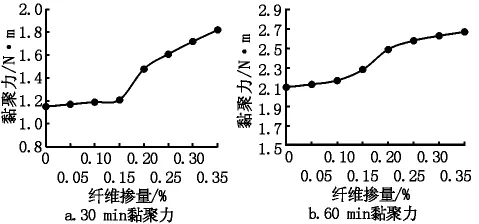

3.2 黏聚力

微表处在路面养护工程中最大的特点是可快速通车,一般要求施工完成1 h之后即可开放交通,减小对施工路段交通拥堵的影响。微表处初始成型效果应具有一定的强度。借助黏聚力试验测定微表处的初凝时间和开放交通时间,考察。固定其他参数,以纤维掺量为变量测试不同纤维添加量下的30 min黏聚力和60 min黏聚力,试验结果见图3。

图3 纤维掺量对黏聚力的影响

微表处30 min黏聚力在聚丙烯纤维加入后基本呈现递增的态势,但是在纤维添加量少于0.1%质量份时,黏聚力的变化态势较不明显。纤维添加量从0.15%质量份增加到0.25%质量份的过程中,黏聚力增长幅度较大,添加量超过0.3%质量份以后,黏聚力增长幅度降低。在0.15%~0.3%质量份的范围内,所掺纤维的用量对30 min和60 min的黏结性能有明显的影响,纤维对微表处的开放交通时间具有促进作用。分析其中原因,一方面是由于纤维在成型后混合料得到增强,提高了黏结强度。另一方面,纤维对沥青具有较强的吸附性。

4 纤维微表处的路用性能研究

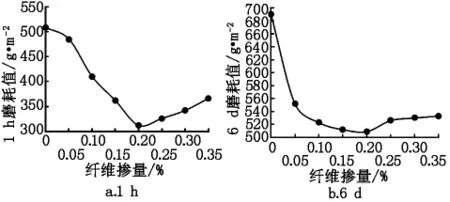

4.1 湿轮磨耗值

微表处的湿轮磨耗试验主要用于测试微表处混合料的抗磨耗能力和抗水损能力。分别测试试件浸水1 h和6 d的磨耗损失量,对1 h的磨耗损失值应小于540 g/m2,对6 d的磨耗损失值应小于800 g/m2。考察聚丙烯纤维掺量0~0.35%质量份范围内的磨耗损失值,试验结果见图4。

图4 纤维掺量对磨耗值的影响

纤维微表处混合料的湿轮磨耗试验表明,纤维能提高混合料抗磨损的能力,试验中试件磨耗值均出现大幅度的下降。不过这种下降的趋势随着纤维的持续增加会出现一个峰值,即纤维在最佳掺量下出现最小的磨耗值。超过这个范围,所测磨耗值不会降低,反而出现小幅回弹。总体来看,纤维对混合料抗磨耗的作用随时间的延长效果愈发明显,其中在纤维掺量0.05%时,6 d磨耗值的降低幅度较1 h磨耗值的降低幅度更大。同时,1 h和6 d的测试结果均在纤维掺量0.2%时达到最小值,在这过程中,纤维的加筋作用逐渐增强,但在纤维掺量继续增加后,纤维在混合料中的分布出现杂乱和结团,整体均匀性下降,故而出现磨耗值不降反升的现象。纤维掺量宜控制在0.25%以内。

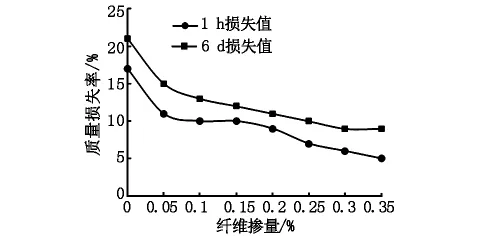

4.2 抗松散性能

参考沥青试验规程T0733关于SMA的抗松散性能评价方法,采用肯塔堡飞散试验在磨耗试验机中进行测试[4],分别考察聚丙烯纤维掺量0~0.35%质量份范围内的质量损失量。60℃养生2 d后进行常温1 h和6 d浸水处理后的飞散性能测试,试验数据见图5。

图5 纤维掺量对抗松散性能的影响

从图5可以看出,在常温下1 h或6 d浸泡时,加入聚丙烯纤维可以大大提高微表处混合物的抗松散性能。纤维微表处较未添加纤维的微表处其质量损失率降低效果超过50%。纤维掺量超过0.25%质量份以后质量损失率趋近于平稳。

4.3 高温稳定性

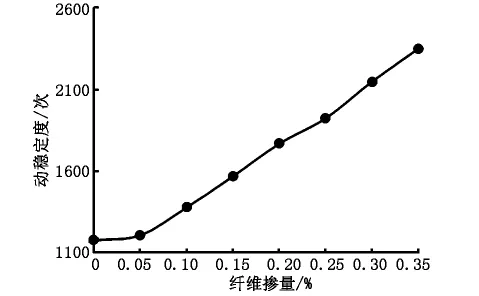

乳化沥青的蒸发残留物较原热沥青在各项性能指标上都会有所降低,在进行高温车辙试验时,如继续按照热沥青车辙试验温度60℃进行,其动稳定性普遍偏低,试验效果不明显。为了更好地评价不同纤维掺量对乳化沥青微表处高温稳定性的影响,在高温车辙试验中,其试验温度选为45℃[5]。微表处混合料需经过破乳后在60℃烘箱中烘干20 h,后放入车辙板中碾压成型,室温24 h后放入车辙试验机中于45℃下养护并进行动稳定度的测试,测试结果见图6。

图6 不同纤维掺量的高温稳定性测试

相比未添加纤维的微表处混合料,纤维微表处的动稳定更高,轮迹深度更浅,高温稳定性更好,纤维掺量0.25%质量份时动稳定度接近2 000次,接近未添加微表处动稳定度的两倍。分析其中原因,主要是纤维在混合料中以三维立体分布,纤维与石料的咬合效果更好,摩擦角更大,加之纤维的吸油作用,增加了沥青和矿料的黏结力。在遇到外力作用时,纤维在混合料中连接的形式传导应力,提高了混合料整体的黏结效果,从而提高混合料的高温稳定性。

5 结论

根据所研究的纤维微表处混合料施工性能和路用性能,聚丙烯纤维的加入不会影响微表处的和易性和施工性。短切聚丙烯纤维的加入可提高微表处混合料的抗车辙性、抗松性和耐磨性。由于纤维用量对微表处混合料的路用性能具有较明显影响,本文推荐聚丙烯纤维在纤维微表处的掺加量在0.15%~0.25%范围内。