基于PLC控制的变速器搬运机械手系统设计与实现研究

郭永凤

(陕西国防工业职业技术学院陕西西安710300)

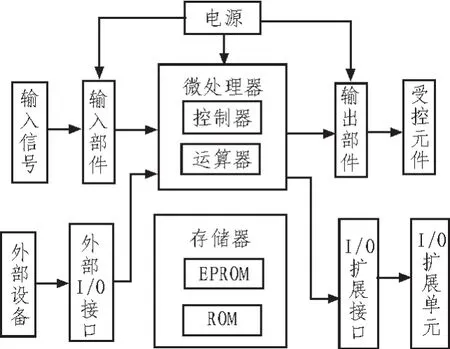

在我国社会经济不断发展的过程中,现代工业也在不断的发展,并且在工业生产过程中也已经普及使用了流水生产线。因为人工的包装及搬运不仅耗时耗力,而且在环境较为恶劣的背景下无法实现工作,所以传统工作方式已经无法满足我国现代经济发展需求,以此就出现了自动化的生产模式,并且机械手也已经被广泛应用到工业自动化生产的各方面中[1]。机械手能够对人手臂的某些动作功能进行模仿,根据固定的程序抓取物品、搬运物品或者实现操作工具的自动化装置。其能够代替人在复杂的环境在工作,以此有效实现了生产的自动化及机械化,并且还能够在特殊情况下保护人身的安全[2]。PLC可编程控制器是将中央处理器作为核心,其中使用自动控制、计算机等较为先进的技术,其功能较为完善,并且具有较高的可靠性、组合较为灵活、功能消耗较低、编程较为简单,其能够降低人们的劳动程度,提高现代工业生产的自动化程度,所以是现代工业生产控制中使用最为广泛的方式[3]。基于此,本文就实现了基于PLC控制的变速器搬运机械手的系统设计,并且在最后对系统进行了实现。

1 变速器搬运机械手的结构

图1为变速器搬运机械手的结构,通过图1可以看出来,本文所研究的变速器搬运机械手是使用龙门式架构设计的,其中具有主装配线和试验线,并且在龙门横梁中安装机械手运动。龙门框架水平方向实现机械手X轴的安装,机械手X轴和Y轴分别都在溜板中安装了伺服电机。机械手底部是夹爪,其能够通过变速器实现夹爪的设计,所以就将夹紧气缸设置到了夹爪的一边[4]。因为变速器在试验线和主装配线中的安装位置不同,为了能够使变速器搬运机械手能够实现设置的运动,所以将翻转结构及姿态调整设置在机械手结构中,以此使变速器能够变换不同的姿势,将翻转机构及夹爪相互连接,并且设置翻转气缸,使其能够使夹爪根据中心线的正反方向进行旋转,从而能够使变速器进行旋转,姿态调整机构连接夹爪安装板,并且具备姿态调整气缸,在底部设备根据轴线进行旋转,调整变速器的姿态。在主装配线变速器运动时,夹爪开口要通过X方向在试验线中安装变速器,夹爪的靠口要顺着Z方向将机械手底部夹持装置进行旋转,以此对夹爪的朝向进行改变,在竖直立柱中实现旋转气缸和旋转机构的安装,通过机构的相互连接能够促进其中装置的不同方向旋转,从而改变夹爪的朝向,以此有效满足机械手在搬运过程中的需求[5]。

图1 变速器搬运机械手的结构

变速器属于全自动的工作和运动,在其运动过程中不需要人工干预,如果系统无障碍运动,主装配线的变速器就会向机械手下发相应的指令使机械手能够抓取物体,探后通知主装配线,机械手变速器会到试验线中融入,在此过程中能够实现多种工作运动,如果机械手到达试验线上方的时候就会通知机械手能够将箱体放下,如果没有准备试验线,其就会等待。在机械手放箱之后就会发送试验线放箱成功消息,然后准备,进入到下一个循环中[6]。图2为搬运机械手控制系统的顺序功能,图3属于变速器搬运机手的工作流程。

2 机械手的设备型号选择

2.1 夹紧机构

机械手的手爪的主要目的就是抓取箱体,手爪在工作过程中要满足精准、灵活、迅速及可靠的要求。在夹紧机构制造过程中,要要全面考虑机械手的坐标形式、运动速度及加速度,夹紧力的大小和箱体的重量、冲击力及惯性具有密切的联系。之后还要全面考虑开口的尺寸,要满足被抓箱体尺寸变化范围的需求,还要具有多个抓取机构,从而根据实际需求对手爪进行更换。为了避免箱体在抓取过程中损坏,要对夹紧力进行限制。本文使用二指式手爪进行设置,使用可编程的控制器对继电器进行控制,以此实现电磁阀动作的控制[7]。

2.2 躯干结构

躯干主要包括手臂和上梁,上臂是对机械手的重量进行支撑,将小车安装到上梁中,通过异步电动机对小车运动进行控制,利用PLC对变频器进行控制,并且还能够对变频器的转向及转速进行控制,实现小车移动的速度及方向控制。手臂是机械手的主要部分,其能够支撑工件和手爪的运动,本文手臂设计包括数轴,能够实现升降的运动。手臂通过异步电动机带动螺母和丝杠进行升降,通过PLC发出的信号对变频器进行控制[8]。

2.3 电动机

文中使用YS系列异步电动机,功率的不同选择不同的型号,此系列的电动机结构较为简单,并且运行过程中较为可靠,维护较为方便。

2.4 变频器

变频调速电气的传动调速范围较大,并且具有良好的静态稳定性,较高的运行效率,广泛应用到工业中。变频器一般都是通过电力半导体的通断作用将工频电源转换成为另外频率的电能控制装置。本文使用三菱公司变频器对异步电动机进行控制,实现电动机正转、反转、慢转及快转的变化,以此控制机械手的前进、后退、上升及下降控制[9]。

图2 搬运机械手控制系统的顺序功能

3 电控的硬件设计

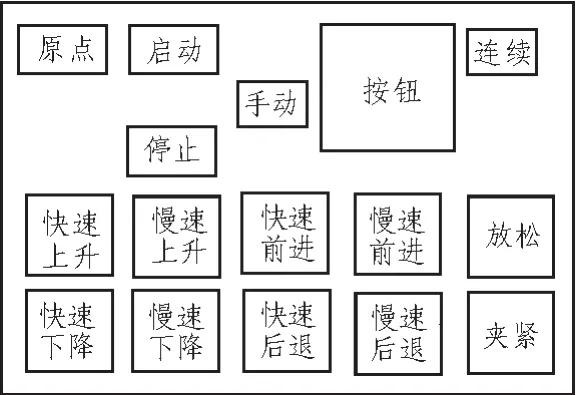

机械手控制系统的硬件结构要能够更好的实现控制功能,机械手电气控制系统要求具有连续控制、单周期控制及手动控制等操作,图4为机械手控制面板图。

根据工件在生产及搬运过程中的特点及需求,机械手的控制按钮分布详见图3,在按钮处于原点位置的时候,系统就会自动回到右上角的位置等待,在按钮到连续位置的时候,系统就会自动实现各种操作并且循环工作。在按钮到达手动的时候,每个工序都要根据步骤按钮实现[10]。

1)停止。在机械手工作过程中如果出现搬运不稳、抓取不牢等多种问题的时候,就能够按下停止按钮,使所有的运动都能够停止,直到将系统重新启动。此按钮能够避免出现事故,降低由于事故导致的损失。

2)启动。在系统上电并且机械手为自动模式的时候就会按下启动按钮,机械手根据指令运行[11]。

图3 变速器搬运机手的工作流程

图4 机械手控制面板图

3)工作模式的选择。在机械手正常工作的时候能够将其调送到连续模式,机械手就能够自动的运行。如果机械手在运行过程中出现故障,其就会自动报警,并且将机械手调到手动模式。

4)手动控制。通过按钮控制机械手的每个动作。比如,按下下降按钮,机械手就会下降;按下上升按钮,机械手就会上升[12]。

4 系统PLC控制设计

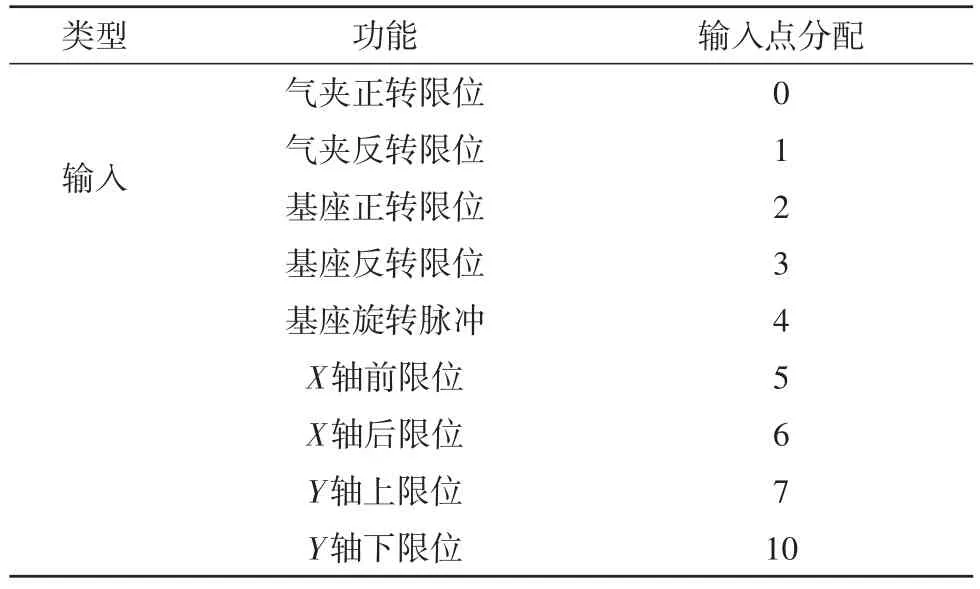

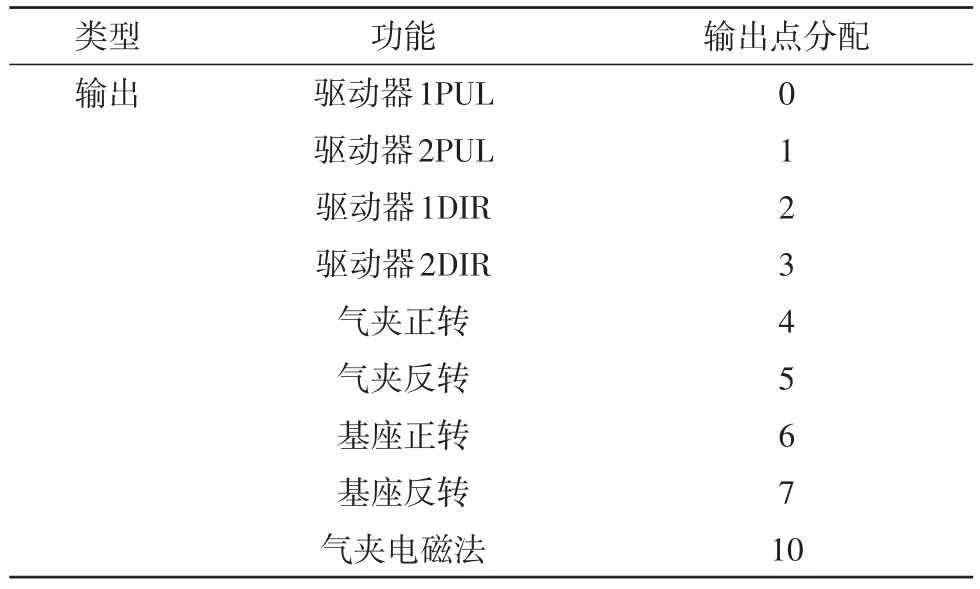

4.1 控制系统的输入和输出

表1为可编程序控制器的输入点,表2为可编程序控制器的输出点。

4.2 PLC外部接线图

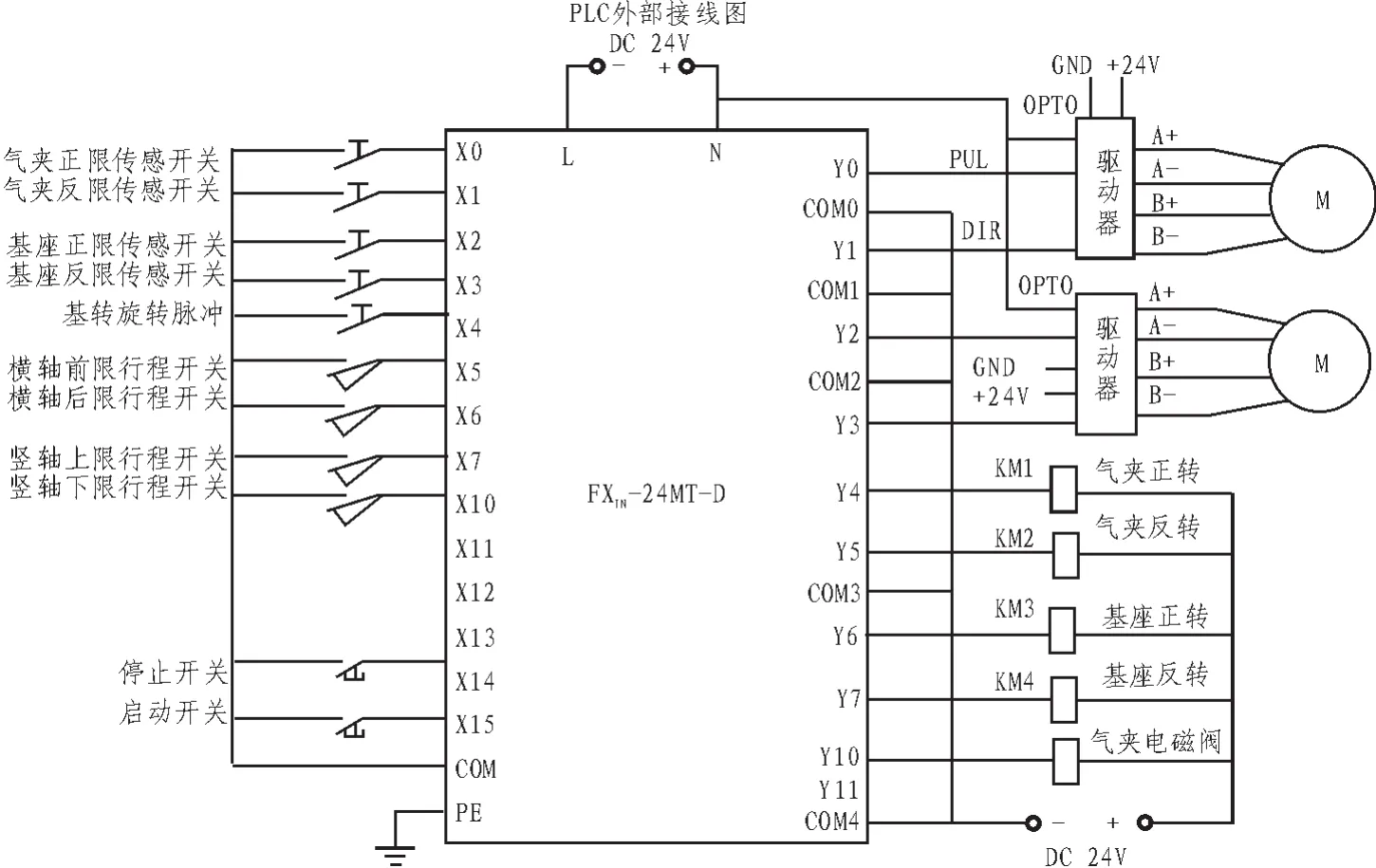

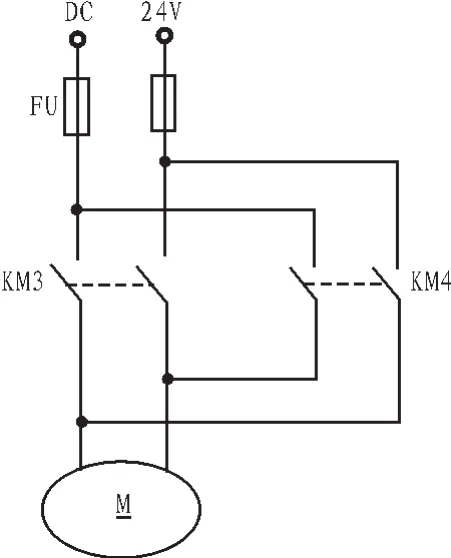

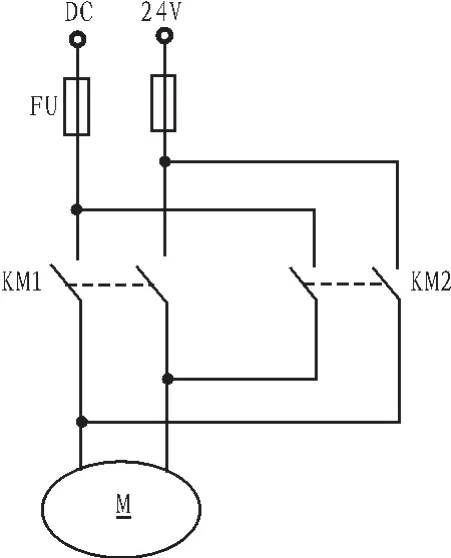

图5为PLC的外部接线示意图,图6为基座电机的接线图,图7表示为气夹电机的接线图,图8为PLC的硬件结构。

4.3 编写脚本程序

其一,事件命令语言。在浏览器中选择时间命令语言,之后实现图表的新建,然后使“停止按钮==1”输入到事件描述中[13]。

表1 控制器的输入点

表2 控制器的输出点

之后确认编写事件命令语言。

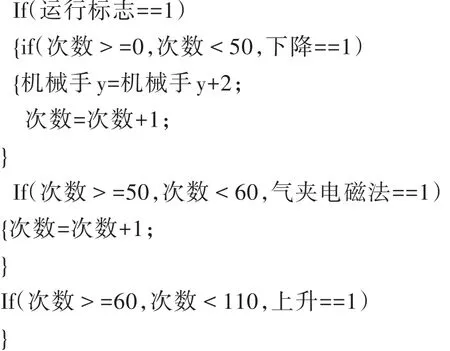

其二,应用程序命令语言。通过浏览器实现应用程序命令语言的选择,右侧图标双击,就会出现应用程序命令语言,在其中对机械手控制程序进行编写[14],输入以下程序:

5 系统的实现

图9为变速器搬运机械手系统的操作界面,通过图9可以看出来,系统主要包括多个画面,并且还具有X轴和Y轴,能够便于机械手在水平及竖直方向移动的控制。通过对系统运行表示,基于PLC控制的变速器搬运机械手系统能够满足预期的目的[15-16]。

图5 PLC的外部接线图

图6 基座电机接线图

图7 气夹电机的接线图

6 结束语

图8 PLC的硬件结构

图9 变速器搬运机械手系统的操作界面

文中对基于PLC控制的变速器搬运机械手系统进行了设计,系统能够有效满足各个环境的运行需求,配合启动及伺服控制,系统的结构较为简单,并且运行过程中较为灵活,抗干扰能力和通用性较强,而且稳定。在生产过程中使用本文设计的变速器搬运机械手能够有效提高自动化程度和生产效率,有效降低产品的出厂成本和人力成本,以此有效提高企业的经济效益。