缩短变电站保护校验接收线时间

操 越,马竞一

(国网浙江省电力有限公司杭州市临安区供电公司,浙江 临安 311300)

1 现状调查

现状调查一:调查2020年保护校验工作情况。

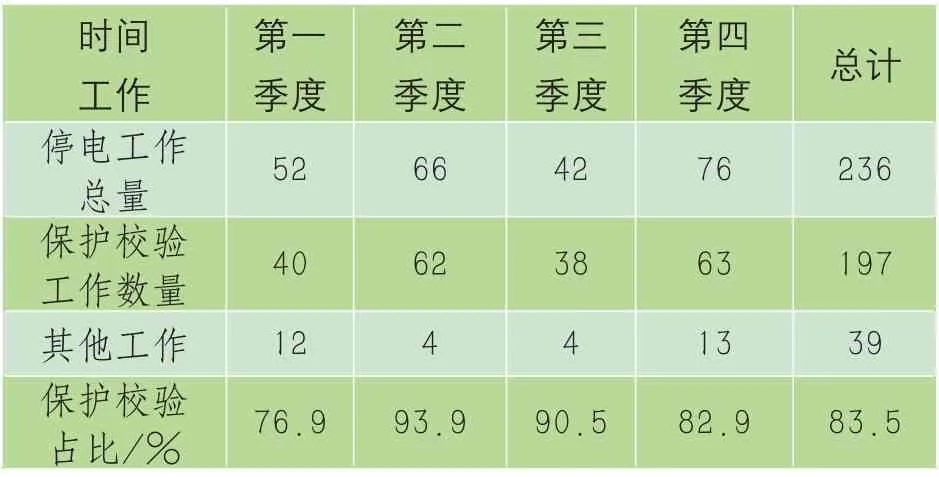

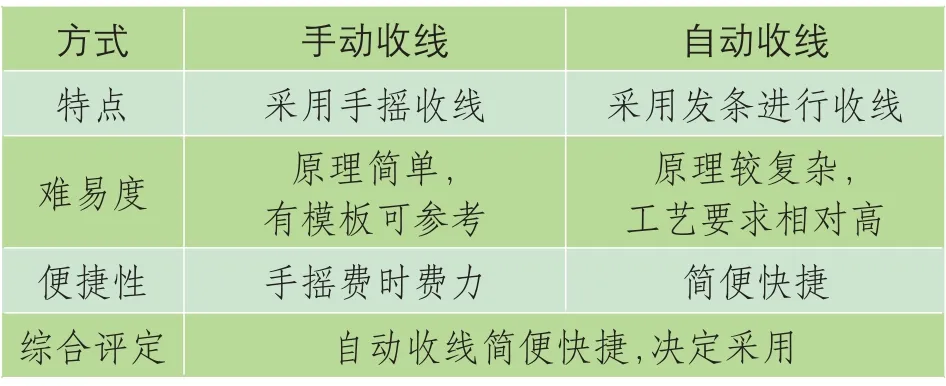

小组成员通过查阅班组2020年工作票执行记录,对现场工作中保护校验(均须进行接收线)工作情况进行统计。表1为2020年班组停电工作统计表。

表1 2020年班组停电工作统计表次

从表1 分析可知,2020 年班组共执行停电工作236 次,其中保护校验工作数量197 次,占比达83.5%。由此可见,保护校验是最主要的停电工作。

2020年10月,对四季度保护校验接收线用时情况总时间进行了记录,保护校验接收线平均用时22.9 min,小组成员认为可以适当缩短保护校验接收线时间。

现状调查二:调查分析保护校验接收线时间。

小组成员对保护校验接收线的作业流程进行了分析,保护校验接收线可以分为接线和收线2 个阶段。首先进行保护校验接收线的接线阶段,它包括准备试验线,根据需要连接试验线以及检查接线是否正确3 个环节;待保护校验结束后,收线环节包括将连接好的试验线拆除,将拆除的试验线按要求捆扎,将试验线置于线箱3个环节。

小组又对2021年2月17日—3月17日的保护校验接收线开展情况进行了详细记录,得出准备试验线和捆扎试验线,是用时最多的2个环节。

由上分析可得,接收线过程中,捆扎试验线和准备试验线分别达6.1 min和8.2 min,这两个环节占用时间长。

2 设定目标

小组成员经过上述的现状调查和分析后,找到了保护校验接收线用时长的关键,小组成员结合上述的调查数据进行接收线理论值的预估计算和分析,目前保护校验接收线平均用时22.5 min,若能将准备试验线与捆扎试验线合计14.3 min 缩短70%,即14.3 min×70%=10.0 min,则整个保护校验接收线时间为22.5-10.0=12.5。达到了杭州市供电公司技能竞赛水平。

根据以上分析,小组设定了本次QC的目标:将保护校验接收线时间从平均22.5 min降低为12.5 min。

3 分析原因

经过以上分析得知保护校验接收线时间过长,最主要的原因就是准备试验线和捆扎试验线时间长,从而不能满足上级领导提出的提升检修作业效率,缩短线路检修时间,提高供电服务水平的要求。

依据原因分析关联图,经人员、设备、材料、方法、环境分析后,得到了8个末端因素,它们分别是:考核机制不完善、缺少专业技能培训、试验线更新不及时、试验线规格多、材料采购不严、缺少便捷的收线方法、照明系统不完善、线箱布置有缺陷。

4 确定要因

本小组对8 个末端因素,进行逐一确认,得出如下结论。

小组查阅了《继电保护校验作业指导书》相关内容,未见有效便捷的收线方法。目前采用的手动缠绕捆扎线的方法费时费力。小组决定试用普通的集线器进行比较试验为要因。

小组查阅了《班组工器具管理要求》相关内容,发现没有对线箱布置要求。小组决定对线箱进行简单的分区,即每组试验线一个区域,互不交叉,为要因。

经过以上论证,确定要因:缺少便捷的收线方法、线箱布置有缺陷。

5 制定对策

5.1 针对缺少便捷的收线方法提出优选

针对要因一,提出了以下2种方案进行择优选择。

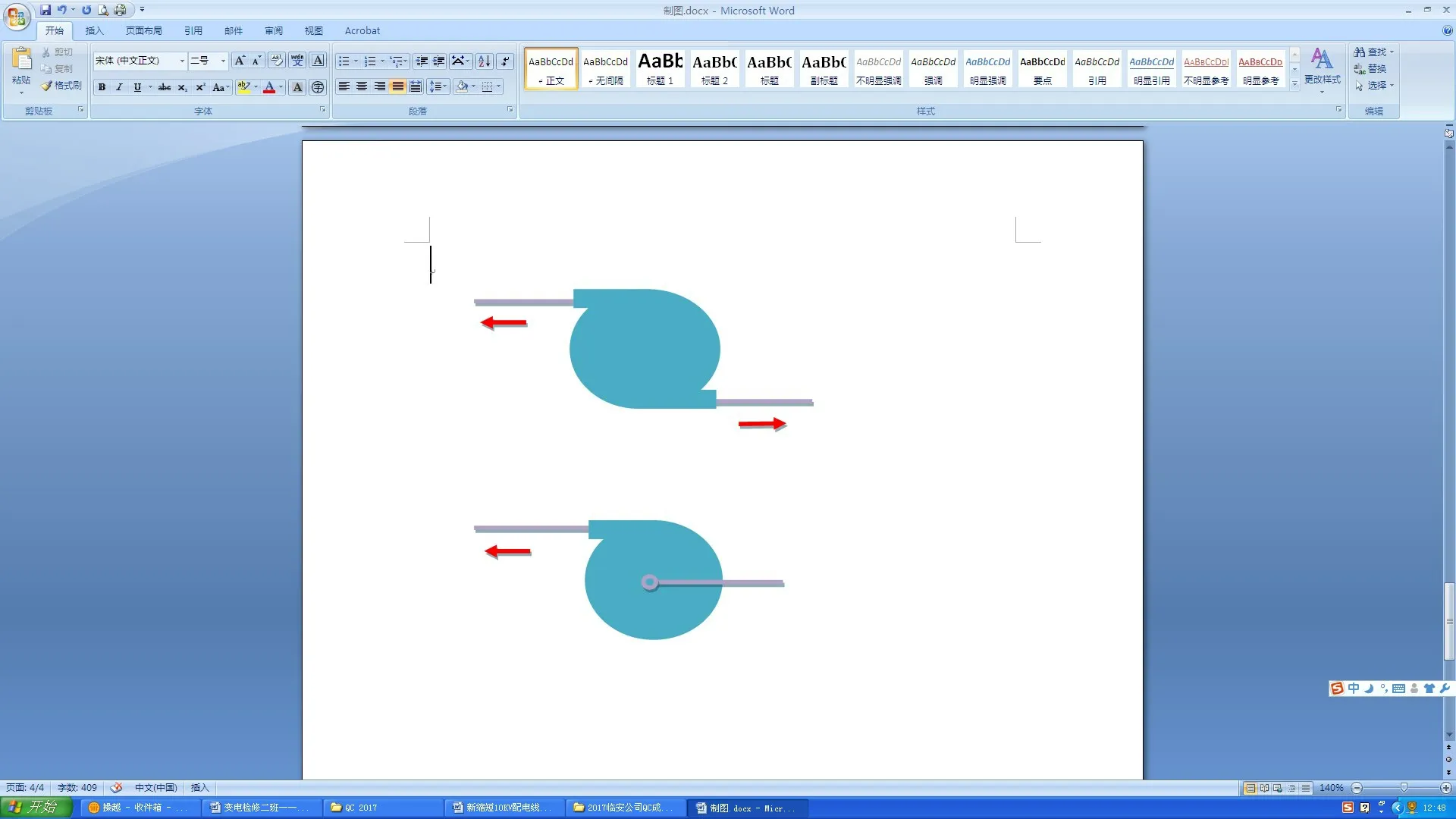

方案一:两侧等长伸缩型线盘。

方案二:单边固定,单边伸缩型线盘。

针对这2 种方案,小组进行了综合评定,如图1、图2、表2所示。

图1 两侧等长伸缩型线盘

图2 单边伸缩型线盘

表2 方案选优表

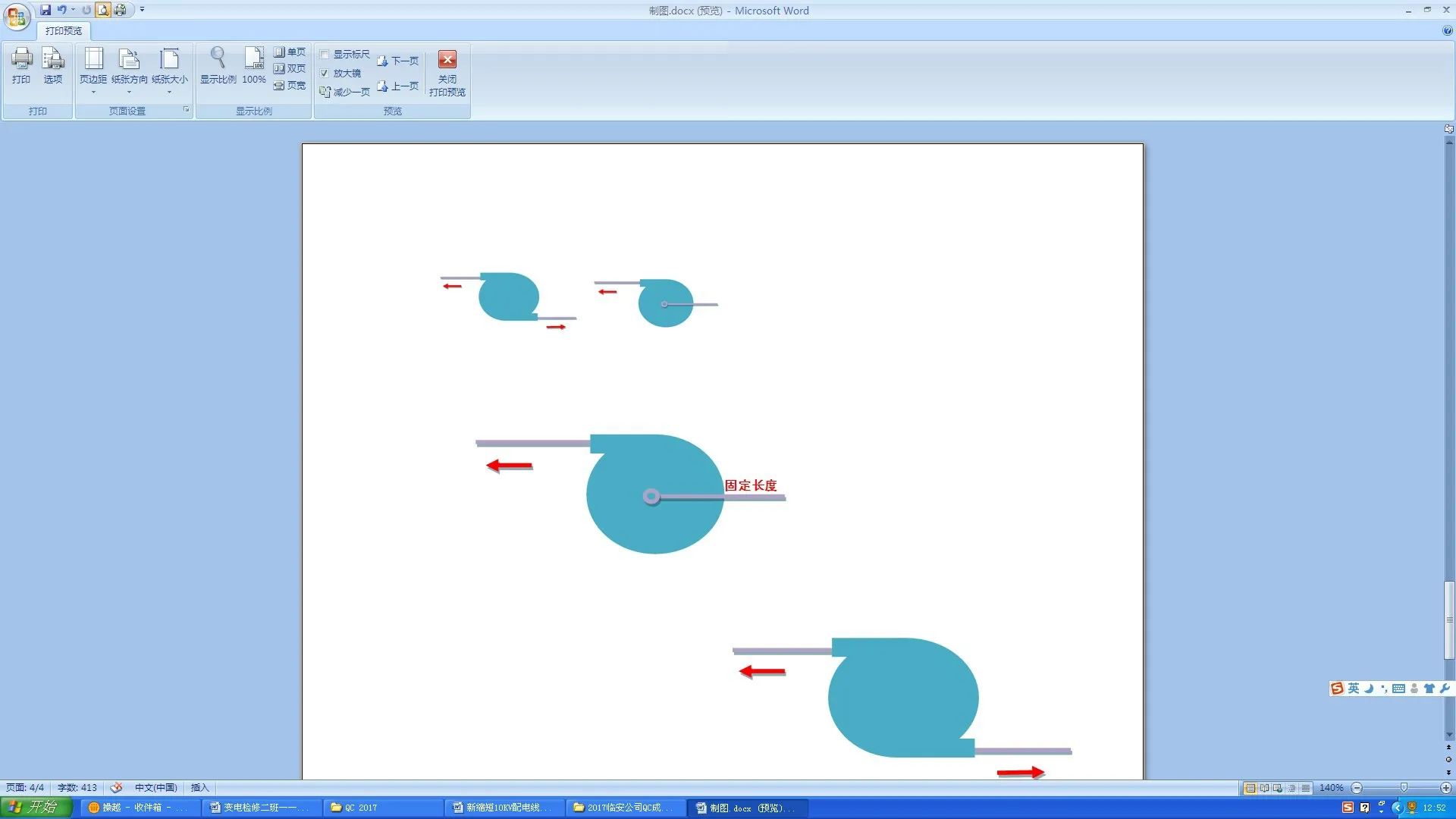

针对方案二单边伸缩型线盘,有2种收线方式,分别是手动收线以及自动收线,小组对其进行择优选择,如表3所示。

表3 方式选优表

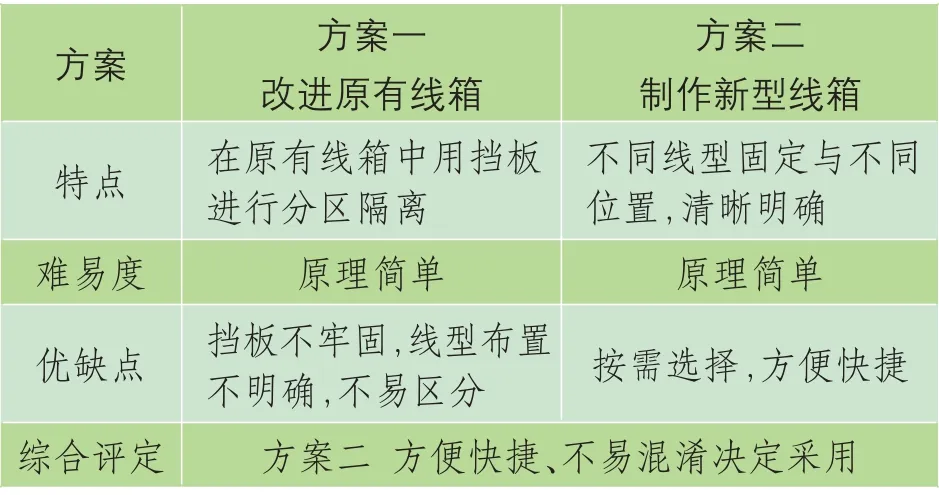

5.2 针对线箱布置有缺陷提出优选

针对要因二,小组成员提出2 种方案对线箱内部空间进行合理规划。

方案一:在原有线箱基础上改进。

方案二:制作一个合理的新线箱。

针对这2 种方案,小组进行了综合评定加以选择,如表4所示。

表4 方案选优表

方案确定之后,小组成员制定了相应的对策。

6 对策实施

实施一:制作合理便捷的试验线线盘。

6.1 制作试验线线盘

通过采购合适的单边自动伸缩线盘进行改装,接入保护校验试验线。

根据现场实际情况,综合考虑线盘一端固定长度为0.8 m,便于连接试验仪器,另一端可以伸缩,最大伸长2.5 m用于连接保护装置。

制作出线盘如图3所示。

图3 试验线线盘图

6.2 对线盘进行性能测试

试验线线盘制作完成后,小组对其进行压力试验、绝缘电阻测试来验证试验线线盘的整体性能。

6.2.1 压力试验

通过压力试验表明,该试验线线盘能承受相当重量的压力,满足变电站现场二次作业的要求。

6.2.2 绝缘电阻测试

小组对线盘进行绝缘电阻试验,验证其电气绝缘性能。因为二次工作涉及电压等级仅为交流380、220 V,直流110、220 V,电压等级相对较低,使用绝缘摇表即可完成测试。

小组成员对线盘进行1000 V绝缘试验,结果表明其绝缘性能满足要求。

6.2.3 模拟试验通过模拟试验发现,使用试验线线盘之后,保护校验的捆扎试验线时间有了明显的降低,用时大致在2 min左右,满足目标2.5 min。

实施二:制作合理布局的试验线箱。

6.3 制作试验线线箱

小组成员为了便于使用,制作了可以与线盘相匹配的试验线箱。由于常规的保护校验仅需4 组试验线,因此小组成员将4个线盘置于一个线箱中。

经测量计算,箱体最适尺寸为450 mm×400 mm×250 mm,同时根据不同的线型(电压、电流试验线不允许混用),对线盘进行了定置固定,便于试验人员按需所取试验线,线型明确,不易混淆。

6.4 模拟试验

制作完线箱后,使用试验线线盘之后,保护校验的准备试验线时间有了明显的降低,用时大致在1.5 min左右,满足目标1.8 min。

7 效果检查

根据工作计划安排,小组于2021年10月份,将线箱在110 kV某变电站相关检修工作中进行了现场应用,现场作业对比如图4所示。

图4 前后现场作业对比图

使用试验线线盘及线箱后,现场作业保护校验接收线各环节用时数据,保护校验接收线时间平均仅为12 min,小于目标值12.5 min,达到了预期目标。

保护校验接收线时间的缩短意味着检修工作可以提前完成,可以提前对用户恢复供电,减少停电损失。