机车用折板式通风除尘器性能的数值研究

陈庆光,徐照凯,张永超

机车用折板式通风除尘器性能的数值研究

陈庆光,徐照凯,张永超

(山东科技大学 机械电子工程学院,山东 青岛 266590)

采用计算流体动力学(CFD)方法对机车用折板式除尘器内的气固两相流动进行数值模拟,分析不同板间距、进气速度、颗粒直径对除尘效率和压力损失的影响。模拟结果表明:除尘效率随板间距的增大而降低,对于直径6 μm的小颗粒,除尘效率随进气速度的增大而升高,而对于直径大于30 μm的颗粒,除尘效率随进气速度的增大而降低,除尘效率随颗粒直径的增大先升高后降低且对直径为60 μm的颗粒去除效果最佳;压力损失随板间距的增大而降低,随进气速度的增大而升高,随颗粒直径的增大变化较小;在挡尘钩上端存在回流区,使压力损失升高,增加板间距可减小回流区降低压力损失;在相同工况下对比3种不同结构的除尘器发现,折板式除尘器的总体性能要优于GL式和V-V式除尘器。

折板式除尘器;气固两相流;数值模拟;过滤效率;压力损失

机车常用的通风除尘器主要有GL式和V-V式(如图1所示),作为一种初级除尘器,通常被安装在机车进风口处,是机车通风系统中的关键设备之一。除尘效率和压力损失是衡量除尘器性能优劣的2个重要指标,其除尘性能的优劣不仅影响后续的第2和第3级过滤,还会影响机车设备的正常运行。

(a) GL式;(b) V-V式

目前,国内外已有较多学者运用CFD方法对除尘器进行数值模拟,龚光彩等[1−2]采用湍流模型对V-V式除尘器内的气粒分离特性进行数值模拟,通过数值模拟结果与实验结果的对比,发现二者变化趋势相同,证明了CFD方法用于除尘器气固两相流模拟的可行性。康卫林[3]采用低数湍流模型对V-V式除尘器进行数值模拟,分析了不同速度、不同颗粒粒径、不同V式夹角对除尘器除尘特性和阻力特性的影响。Nicoleta等[4]运用雷诺应力模型(RSM)对3种不同结构GL式除尘器进行数值模拟,分析了他们在不同速度、不同颗粒直径下的过滤效率。冯明坤[5]详细研究了GL式除尘器在不同工况和不同组合参数下的除尘特性和阻力特性,并得到最优的组合参数。折板式除尘器作为一种新型除尘器,因其具有压力损失小、易于安装等优点,因而具有良好的发展和应用前景。张一[6]针对折板式除尘器速度场、压力场的分析结果表明,折板式除尘器的压力损失远小于传统的GL式除尘器,但各参数对折板式除尘器除尘效率和压力损失的影响仍有待于进一步的研究。迄今,国内外已有的研究主要集中于GL式和V-V式除尘器,而关于各参数对折板式除尘器除尘特性和阻力特性影响的研究文献并不多见。因此,为了深入了解折板式通风除尘器的除尘特性和阻力特性,本文采用Realizable-湍流模型结合离散相模型(DPM),对折板式除尘器内的气固两相流动进行数值模拟,通过改变除尘器的运行参数实现多工况模拟,分析各参数对除尘器除尘特性和阻力特性的影响,并对比相同工况下3种结构除尘器的总体性能。本文的研究可为高效折板式通风除尘器的设计提供参考 依据。

1 计算区域及计算方法

1.1 计算区域

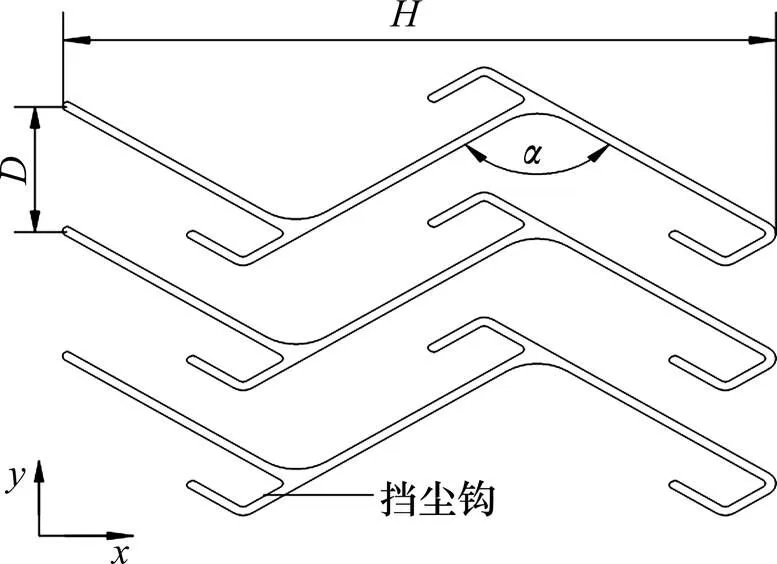

带钩折板式除尘器结构如图2所示。作为近似简化,本文仅针对除尘器二维单个折板通道内的气固两相流进行数值模拟。其中,和分别为折板长度、板间距和转折角。

图2 折板式除尘器结构示意图

1.2 计算方法

1.2.1 流动的近似与简化

1.2.2 计算条件

给定连续相介质为密度=1.225 kg/m3、动力黏度=1.789 4×10−5(N·s)/m2的空气。进口给定沿过流截面均匀的进气速度;出口设为自由流出边界条件;壁面采用静止、绝热、无滑移条件。

给定离散相介质为密度=2 650 kg/m3的沙粒。假设颗粒喷入速度u等于进口处的空气速度u[12],即u=u,喷射类型为面源喷射,颗粒在进口处均匀分布[13];挡尘钩迎风面设为捕捉边界条件,挡尘钩背风面以及通道壁面设为反弹边界条件。

1.2.3 网格划分及计算模型

运用ANSYS ICEM软件对计算区域进行网格划分,采用二维非结构化三角形网格单元,网格尺寸设置为0.5 mm。就本文所模拟的各个工况,网格无关性验证结果表明,当网格数大于1.4×104时,除尘器内气相速度场受网格数的影响可忽略不计。

根据折板式除尘器的结构和内部流动特点,采用ANSYS FLUENT软件完成对折板式除尘器内部气固两相流动的数值模拟,对于气流连续相采用适于大曲率流动模拟的Realizable-湍流模型[5],采用SIMPLEC算法处理速度场和压力场之间的耦合,离散格式压力采用二阶中心差分格式,动量、湍动能、湍动能耗散率项均采用二阶迎风格式离散;对于颗粒离散相采用能够较好地处理离散相体积分数小于10%的DPM[14]模型进行计算,并使用DPM模型下的随机轨道模型(DRM)对颗粒进行 追踪。

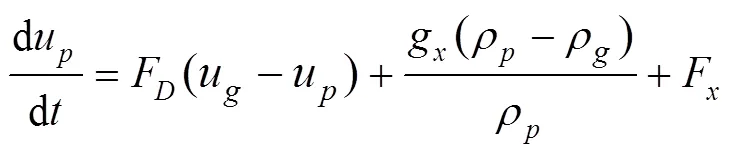

1.2.4 颗粒离散相控制方程

采用离散相模型下的随机轨道模型[15]模拟颗粒离散相的运动,颗粒的受力平衡方程为[16]:

2 计算工况

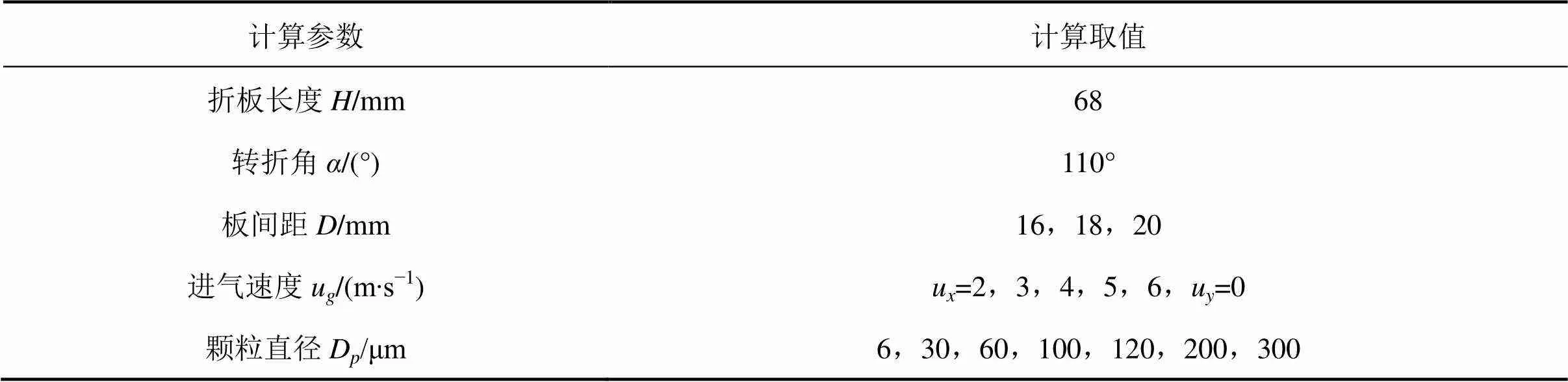

本文通过改变除尘器的运行参数来实现多工况模拟。结合文献[3]和[5],选取颗粒直径的分布范围为6~450 μm,在此范围内选取7组颗粒直径,模拟分析不同运行参数(见表1)对折板式除尘器过滤效率和压力损失的影响。

表1 模拟用除尘器运行参数

3 模拟结果与分析

3.1 各参数对除尘效率的影响

3.1.1 除尘效率的定义

除尘器的除尘效率是指被捕集的颗粒质量占进入颗粒总质量的百分比。在本文计算中,认为进入的每个颗粒的直径和质量都相同,因此除尘效率可用被捕集颗粒数量与进入颗粒总数量之比表示,假设进口处颗粒总数为个,其中有个被挡尘钩捕集,则除尘效率为=/[11]。

3.1.2 板间距对除尘效率的影响

当D=100 μm时,在不同进气速度下,板间距与除尘效率的关系曲线如图3所示。

由图3可见,除尘效率随板间距的增大而降低,这是因为随着板间距的增大,气流的流通面积变大,通道对气流约束阻力减小,使气流在通道内的流动更加稳定,颗粒对气流的跟随性变好,从而挡尘钩对颗粒的捕捉效率降低。

图3 板间距对除尘效率的影响

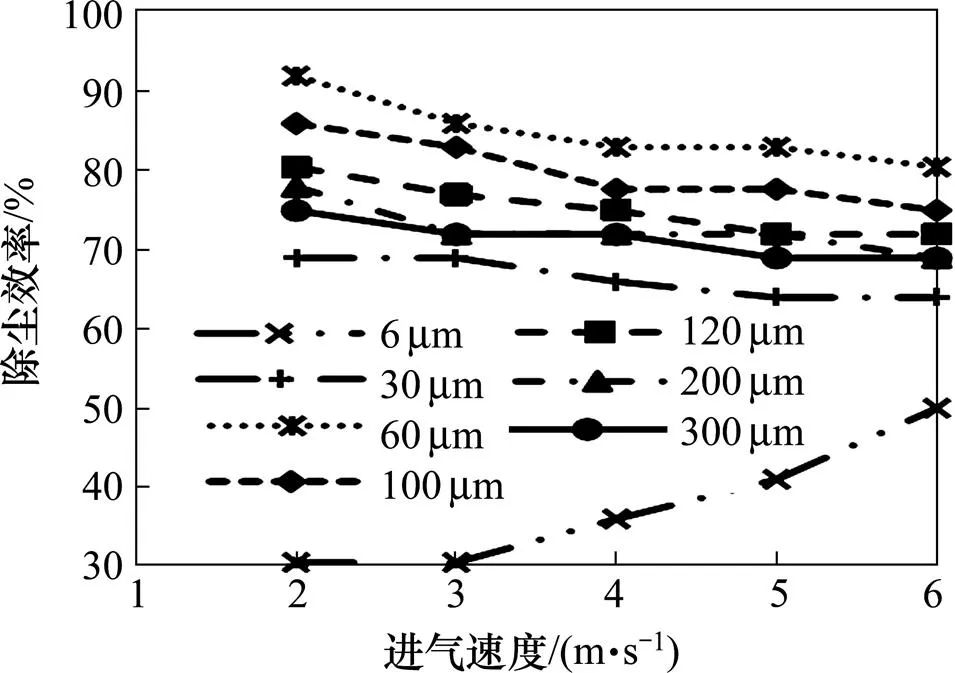

3.1.3 进气速度、颗粒直径对除尘效率的影响

当=18 mm时,进气速度、颗粒直径与除尘效率的关系曲线如图4和图5所示。

图4 进气速度对除尘效率的影响

图5 颗粒直径对除尘效率的影响

由图4可见,对于直径6 μm的颗粒,除尘效率随进气速度的增大而升高,而对于直径大于30 μm的颗粒,除尘效率则随进气速度的增大而降低。由图5可见,除尘效率随颗粒直径的增大先升高后降低,在直径为60 μm时除尘效率达到最大值;对于直径大于60 μm的颗粒,除尘效率随粒径的增大而降低。这是因为随着进气速度或颗粒直径的增大,颗粒的动量增大,从而使小直径颗粒具有了穿透挡尘钩处高压区的能力,从而被捕集下来;对于大直径的颗粒,动量的增大使部分颗粒穿透挡尘钩处的高压区而逃逸。另一方面,大直径颗粒自身具有较大的惯性,使颗粒与壁面碰撞、反弹次数增多且碰撞后的轨迹线较直,导致颗粒因反弹逃逸的数量增多,因此除尘效率呈下降趋势。

3.2 各参数对进出口压力损失的影响

3.2.1 板间距对压力损失的影响

在不同进气速度下,板间距与进出口压力损失的关系曲线如图6所示。

图6 板间距对压力损失的影响

由图6可见,压力损失随板间距的增大而降低,结合图7所示的气相速度场分布,分析认为当板间距较小时,气流受通道的约束较大。由局部放大的速度矢量图可见,在挡尘钩上部存在明显的回流区,回流区的存在会使通道内气流的压力损失增大,但随着板间距的增大,气流受到通道的约束使回流区变小。因此,随着板间距的增大压力损失逐渐降低,在满足除尘效率要求的前提下,可适当增大板间距以减小压力损失。

(a) D=16 mm;(b) D=18 mm;(c) D=20 mm

3.2.2 进气速度对压力损失的影响

在不同板间距下,进气速度与进出口压力损失的关系曲线如图8所示。

图8 进气速度对压力损失的影响

由图8可见,压力损失随进气速度的增大而升高,这是因为进气速度的增大使除尘器内气流的沿程阻力损失增大,在挡尘钩处使气流的局部阻力损失增大,因此随着进气速度的增大,除尘器内整体压力损失升高。

3.2.3 颗粒直径对压力损失的影响

当=18 mm时,在不同进气速度下,颗粒直径与进出口压力损失的关系曲线如图9所示。

由图9可见,压力损失随颗粒直径的增大变化较小,说明颗粒直径的大小不是影响压力损失的主要因素,因此颗粒直径对压力损失的影响可忽略不计。

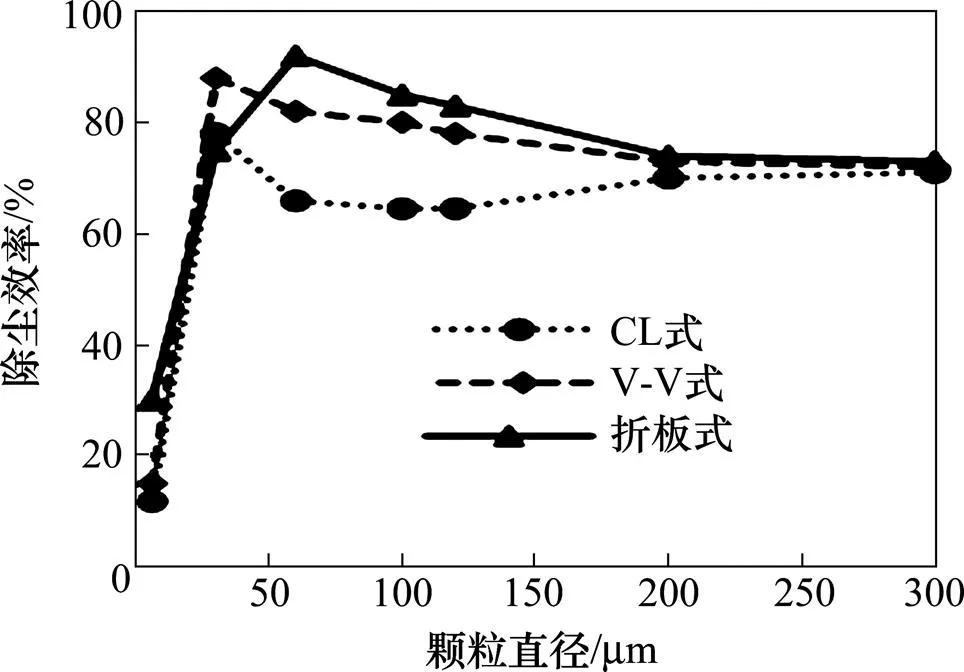

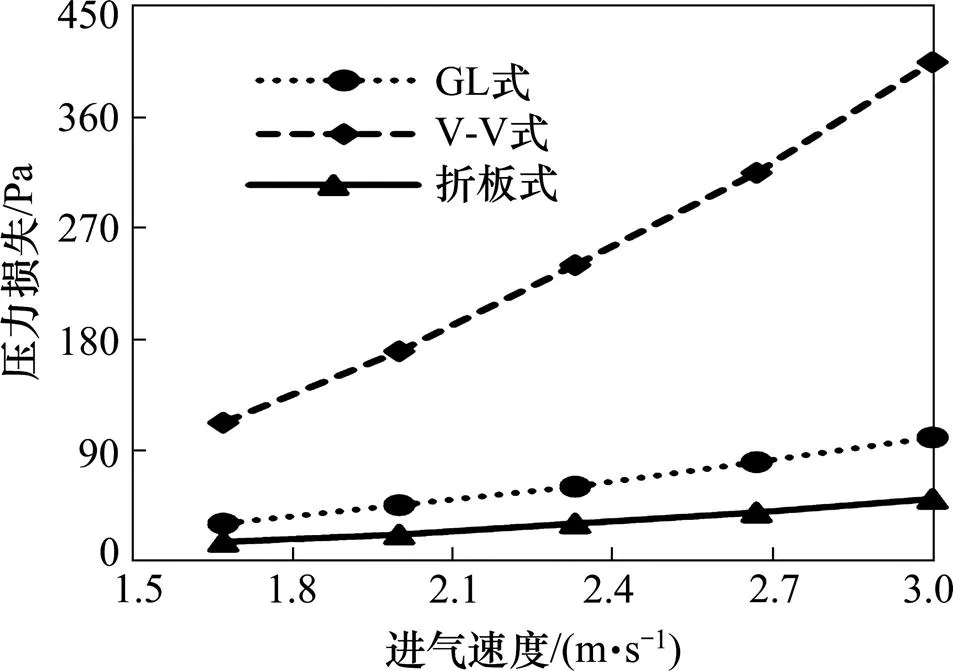

3.3 不同结构除尘器性能的对比

对比相同工况下3种不同结构除尘器的性能,选取折板式除尘器板间距为18 mm时的除尘效率、压力损失进行对比,其中各参数值以及GL式和V-V式除尘器除尘效率值取自文献[5]和[3]。不同结构下颗粒直径与除尘效率的关系曲线如图10所示,进气速度与除尘器压力损失的关系曲线如图11所示。

图9 颗粒直径对压力损失的影响

图10 颗粒直径对除尘效率的影响

图11 进气速度对压力损失的影响

由图10可见,3种不同结构除尘器的除尘效率随颗粒直径的变化规律均是先升后降,对于6 μm的颗粒,3种除尘器的除尘效率较低,但折板式除尘器的除尘效率高于GL式和V-V式除尘器;对于60~200 μm的颗粒折板式的除尘性能明显优于GL式和V-V式除尘器;当颗粒大于200 μm时,折板式除尘器除尘效率优于GL式除尘器,但和V-V式除尘器除尘效率差别不大。

由图11可见,3种不同结构除尘器的压力损失随着进气速度的增大而升高,但在相同工况下折板式除尘器的压力损失远小于GL式和V-V式除 尘器。

4 结论

1) 除尘效率随板间距的增大而降低;对于直径6 μm的小颗粒,除尘效率随进气速度的增大而升高,对于直径大于30 μm的颗粒,除尘效率随进气速度的增大而降低,除尘效率随颗粒直径的增大先升高后下降,在颗粒直径为60 μm时除尘效率达到最大值。

2) 压力损失随板间距的增大而降低,随颗粒直径的增大变化较小,随进气速度的增大而升高。

3) 在挡尘钩上端存在回流区,增大板间距可减小回流区,进而降低压力损失。

4) 折板式除尘器总体性能优于GL式和V-V式除尘器。当颗粒直径较小(6~30 μm)或较大(>200 μm)时,3种除尘器的除尘效率相差不大;而当颗粒直径在60~200 μm范围时,折板式除尘器则具有比较大的优势,其压力损失明显小于GL式和V-V式除尘器。

[1] 龚光彩, 陈可, 马扬. V型百叶窗过滤器内部流场的边界条件的处理[J]. 流体机械, 2005, 33(3): 22−25. GONG Guangcai, CHEN Ke, MA Yang. Disposal of boundary condition concerning internal flow field of a V-baffle louver filter[J]. Fluid Machinery, 2005, 33(3): 22−25.

[2] 龚光彩, 任中骏. 列车用V型格栅气粒分离特性的数值模拟[J]. 铁道学报, 2006, 28(4): 38−44. GONG Guangcai, REN Zhongjun. Numerical simulaion of gas-particle separation property of the V-shaped grille used in trains[J]. Journal of the China Railway Society, 2006, 28(4): 38−44.

[3] 康卫林. 高速动车组设备舱通风格栅气粒分离特性的数值模拟[D]. 兰州: 兰州交通大学, 2015. KANG Weilin. Numerical simulation of gas-solid separation characteristics on ventilate equipment cabin grille of high-speed train[D]. Lanzhou: Lanzhou Jiaotong University, 2015.

[4] Nicoleta Herzog, Christoph Egbers. Numerical prediction of pressure drop and particle separation efficiency of some vane-type dust filters[J]. Powder Technology, 2013(245): 265−272.

[5] 冯明坤. 电力机车用过滤器阻力特性及过滤特性的研究[D]. 长沙: 中南大学, 2009. FENG Mingkun. Research on resistance characteristic and filtration characteristic of filter used on electric locomotive[D]. Changsha: Central South University, 2009.

[6] 张一. 机车空气净化器风流模拟与结构优化[D]. 沈阳: 东北大学, 2008. ZHANG Yi. Ventilation simulation and structure optimization for air filter of locomotive[D]. Shengyang: Northeastern University, 2008.

[7] 姚杰, 仲兆平, 周山明. 湿法烟气脱硫带钩波纹板除雾器结构优化数值模拟[J]. 中国电机工程学报, 2010, 30(14): 61−67. YAO Jie, ZHONG Zhaoping, ZHOU Shanming. Numerical simulation on wave-plate demister with hamulus in wet flue gas desulfurization[J]. Proceedings of the CSEE, 2010 30(14): 61−67.

[8] 郝雅洁, 刘嘉宇, 袁竹林. 除雾器内雾滴运动特性与除雾效率[J]. 化工学报, 2014, 65(12): 4669−4677. HAO Yajie, LIU Jiayu, YUAN Zhulin. Movement characteristics of droplets and demisting efficiency of mist eliminator[J]. CIESC Journal, 2014, 65(12): 4669− 4677.

[9] 洪文鹏, 雷鉴琦. 加装钩片对除雾器性能影响的数值研究[J]. 动力工程学报, 2016, 30(1): 59−64. HONG Wenpeng, LEI Jianqi. Numerical study on performance of serrated baffles with hooks[J]. Chinese Journal of Power Engineering, 2016, 30(1): 59−64.

[10] LI Hongwei, LIU Jingjiang. Numerical simulation and experiment study on efficiency of inertia separator[J]. Procedia Engineering, 2012(29): 3227−3233.

[11] Fatemeh Kavousi, Yaghoub Behjat, Shahrokh Shahhosseini. Optimal design of drainage channel geometry parameters in vane demister liquid-gas separators[J]. Chemical Engineering Research and Design, 2013(91): 1212−1222.

[12] 徐淑君, 姚征, 朱懿渊. 波纹板除雾器两相流动的数值模拟与分析[J]. 上海理工大学学报, 2007, 29(3): 275− 280. XU Shujun, YAO Zheng, ZHU Yiyuan. Numerical simulation on two phase flow in demister with corrugated baffle[J]. Journal of University of Shanghai for Science and Technology, 2007, 29(3): 275−280.

[13] 陈凯华, 宋存义, 李强, 等. 湿法烟气脱硫系统中折板式除雾器性能的数值模拟[J]. 环境工程学报, 2007, 1(7): 91−96. CHEN Kaihua, SONG Cunyi, LI Qiang, et al. Numerical simulation of performance of chevron mist eliminator in wet-FGD[J]. Chinese Journal of Environment Engineering, 2007, 1(7): 91−96.

[14] Numerical investigation of moisture separators with corrugated plates[J]. Energy Procedia, 2017(105): 1501− 1506.

[15] LIU Yilin, YU Dunxi, JIANG Jingkai, et al. Experimental and numerical evaluation of the performance of a novel compound demister[J]. Desalination, 2017(409): 115− 127.

[16] Hala Al-Fulaij, Andrea Cipollina, Giorgio Micale, et al. Eulerian-Lagrangian modeling and computational fluid dynamics simulation of wire mesh demisters in MSF plants[J]. Desalination, 2016(385): 148−157.

(编辑 蒋学东)

Numerical study on performance of plate-type dust filter for locomotive ventilation

CHEN Qingguang, XU Zhaokai, ZHANG Yongchao

(College of Mechanical and Electronic Engineering, Shandong University of Science and Technology, Qingdao 266590, China)

The computational fluid dynamics (CFD) method was used to numerically simulate the gas-solid two-phase flow in a plate-type dust filter. The influence of dust separation efficiency and pressure loss under different plate spacings, gas velocities and particle diameters was analyzed. The results of numerical simulation show that the dust separation efficiency decreases with the increase of plate spacing, the separation efficiency of small particles with diameter of 6 μm increases with the increase of gas velocity, the separation efficiency of particles with diameter greater than 30 μm decreases with the increase of gas velocity, the efficiency of dust separation increases first and then decreases with the increase of particle diameter, and the separation efficiency of particles with diameter of 60 μm is the best. The pressure loss decreases with the increase of plate spacing and increases with the increase of gas velocity, and the change is smaller with the increase of particle diameter. There is a backflow zone at the upper end of the dust hook, which increases the pressure loss, and increasing the plate spacing can reduce the backflow zone and then reduce the pressure loss. It is found from the comparison among the three types of dust filter with various structures in the same operating condition that the general performance of the plate-type dust filter is better than those of GL type and V-V type dust filters.

plate-type dust filter; gas-solid two-phase flow; numerical simulation; separation efficiency; pressure loss

10.19713/j.cnki.43−1423/u.2018.09.025

TU834.6+4

A

1672 − 7029(2018)09 − 2367 − 07

2017−07−04

山东省自然科学基金资助项目(ZR2018MEE036);山东省应用基础型特色名校建设工程资助项目(10424)

陈庆光(1969−),男,山东莒南人,教授,博士,从事流体机械及工程、机电设备噪声与振动控制等方面的教学与研究工作;E−mail:chenqing guang03@tsinghua.org.cn

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)