不同焊接方法对焊接性能的影响

陈同全

【摘 要】本文通过采用两组不同的焊接工艺方法--钨极氩弧焊、焊条电弧焊组合焊接工艺方法与CO2实芯、药芯焊丝组合焊接工艺方法,对所得的焊缝进行破坏性理化试验,根据不同的试验数据对焊接接头的力学性能及金相组织进行比对,比较两种不同焊接工艺方法对P265GH钢焊接接头性能的不同。

【关键词】焊接方法;P265GH;性能;高效;金相

一、前言

半自动化的CO2气体保护焊的生产效率远高于手工电弧焊,但是焊接接头的机械性能略低。而钨极氩弧焊、焊条电弧焊组合焊接工艺方法(TIG+SMAW组合焊)与CO2实芯、药芯组合焊工艺方法(MAG+FCAW组合焊)两组不同的方法对P265GH钢板进行焊接,在保证焊接质量符合相应的技术标准和产品技术要求的前提下,可选择MAG+FCAW组合焊进行产品焊接,以达到节能增效的目的[1]。

二、试验结果及对比分析

两组试验完成焊接操作后,分别进行无损检验,并分别进行焊缝熔敷金属棒拉伸试验、横向棱形拉伸试验、冲击试样、硬度试验及微观金相检验。

(一)拉伸试验

本次试验的拉伸试验分为焊缝熔敷金属棒拉伸试验和横向棱形拉伸试验,试验结果均满足设计要求和相关技术标准的规定。通过两组数据对比,TIG+SMAW组合焊所得焊缝金属的屈服强度与拉伸强度明显高于MAG+FCAW组合焊所得焊缝金属的值(530MPa/510MPa);横向棱形拉伸试验TIG+SMAW组合焊与MAG+FCAW组合焊拉伸强度值相差均不大(485MPa/472MPa),试验数值均高于母材的屈服强度356MPa和拉伸强度483MPa。

(二)冲击试验

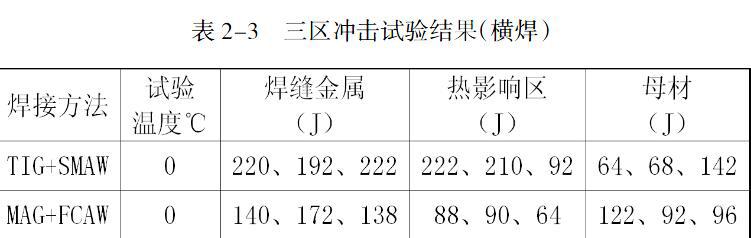

分别对两组试样的焊缝金属、热影响区及母材进行冲击试验,试验结果(详见表2-3)均满足设计要求和相关技术标准的规定。冲击试验均为韧性断裂,详见冲击试样图见图2-2。TIG+SMAW组合焊焊缝金属与热影响区的冲击韧性明显高于与MAG+FCAW组合焊的冲击韧性,主要是因為CO2气体是强氧化性气体,所以焊缝中含有较多的非金属夹杂物,较大的降低了焊缝中冲击韧度[2],而母材位置的冲击韧性相差不大。

(三)硬度试验

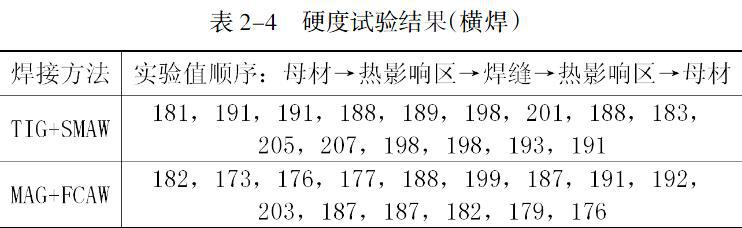

对所得试样进行维氏硬度试验,试验结果(详见表2-4)均满足设计要求和相关技术标准的规定。通过对比,TIG+SMAW组合焊所得试样的硬度要略高于与MAG+FCAW组合焊的硬度。

(四)微观金相检验

在200倍的显微镜下,不同焊接工艺方法的试样金相组织为分布均匀铁素体+珠光体,未见显微裂纹和异常组织,满足设计要求和技术标准的规定。焊接操作结束后,随着冷却速度逐渐加快,焊缝中珠光体含量增多、铁素体减少,焊缝的强度和硬度提高,而塑性、韧性下降。因为采取的是多层多道焊,后一道焊对前一道焊起到了后热的作用,前一道焊对后一道焊起到了预热的作用,焊缝金属性能得到了改善,均能使焊接接头具有规范要求的力学性能 [3][4]。

三、结束语

目前,CO2气体保护焊在预制施工中全面开展,主要在结构支撑件焊接中实施,后续可根据现场的施工环境、焊接结构性能要求及设计技术条件的规定以及工作量多少,选择相应的自动或者半自动焊接工艺方法,在保证焊接质量前提下,既能够提高焊接生产效率,缩短生产周期,更能大幅度地降低生产成本,提高经济效益。

【参考文献】

[1]刘云龙. CO2气体保护焊技术. [M]北京:机械工业出版社2009

[2]中国机械工程学会焊接学会.焊接手册第1卷(第三版)[Z].北京:机械工业出版社,2006

[3]中国机械工程学会焊接学会.焊接手册第2卷(第三版)[Z].北京:机械工业出版社,2006

[4]崔忠圻.金属学与热处理.[M] 北京:机械工业出版社1988