机器人离线编程在激光切割中的应用

刘建尚

(安川首钢机器人有限公司,北京,100176)

0 引言

当下,汽车加工行业对效率的要求越来越高,激光作为一种高效率的加工方法已经得到广泛应用,由光纤激光器和工业机器人组合而成的柔性三维加工系统以高性价比和灵活性在汽车行业中表现尤为突出。

目前,传统工业机器人编程大多是人工示教编程,但是激光切割对机器人的工作轨迹要求较高,采用人工示教编程不仅浪费人力和时间,而且轨迹精度也无法保证。为解决这一问题,机器人厂家纷纷开发离线编程仿真软件,这不仅使编程变得高效,而且具有更高的轨迹精度,为激光切割项目的调试节省了时间和人力成本。

本文以横梁激光切割为例,介绍机器人激光切割系统的主要构成,以及采用离线编程仿真软件MotoSim EGVRC制作机器人激光切割离线程序的具体过程和实际应用。

1 机器人激光切割系统

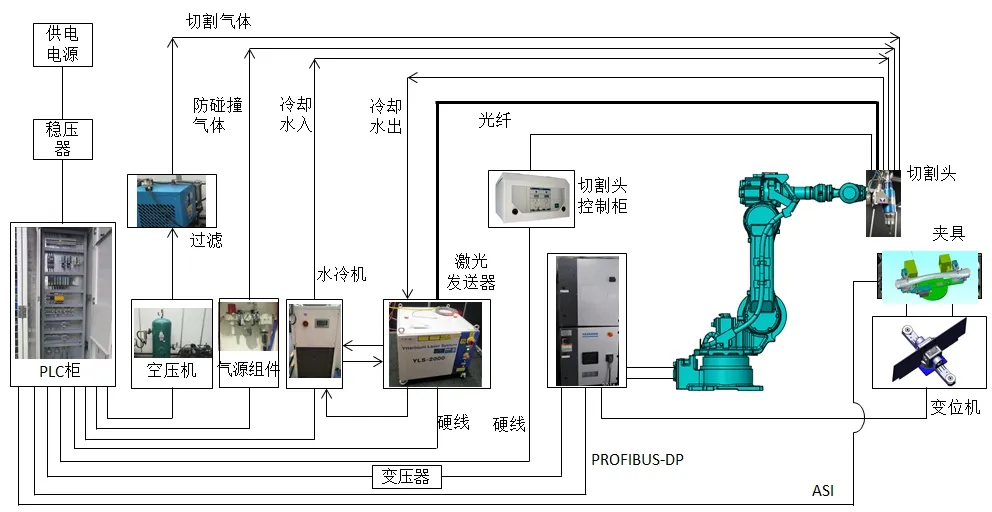

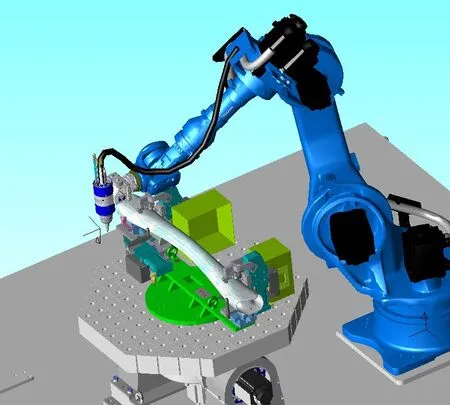

机器人激光切割系统的主要构成如图1所示。

图1 机器人激光切割系统

1.1 机器人

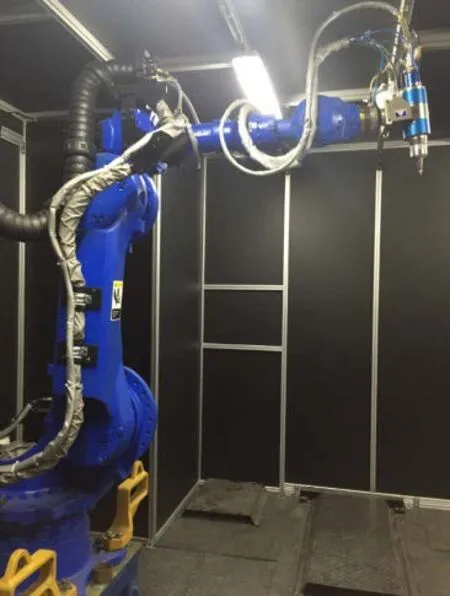

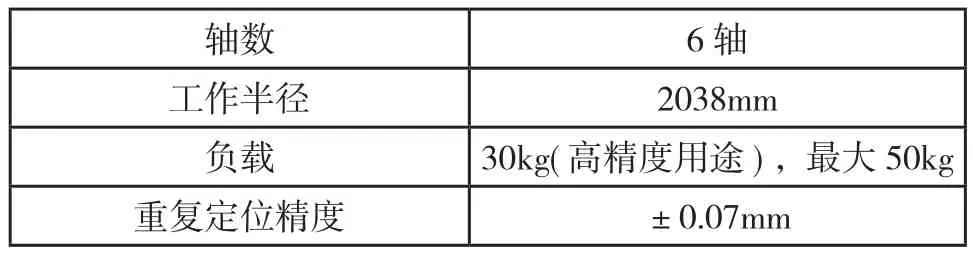

由于激光切割对机器人的重复定位精度和轨迹精度要求较高,故选择机器人时要考虑其刚性和响应速度,本系统选用产品型号为MOTOMANMC2000II的激光专用机器人(见图2)。该款机器人在本公司同级别机器人中动作性能最高,在机器人本体刚性和各轴电机容量上都做了提升,具有更高的轨迹精度和指令跟踪性,具体参数如表1所示。

图2 MOTOMAN-MC2000II激光专用机器人

表1 MOTOMAN-MC2000II激光专用机器人参数

1.2 激光发生系统

激光发生系统采用美国IPG公司的YLS-2000,功率为2000W。

1.3 激光切割头

选择激光切割头时,需要考虑切割时因焦距变化对工件质量的影响(如毛刺),本系统选用普雷茨特精密技术(上海)有限公司推出的SolidCutter切割头,该切割头具有反应快速的电容感应式高度调整功能(即随动功能),可以实时检测切割头到工件表面的距离并进行补偿,保证切割质量,其补偿范围为±15mm。

1.4 控制系统

控制系统的主要作用是控制设备之间的通信以及各个设备的开关、启停等,本系统采用可编程逻辑控制器(PLC)进行控制,其型号为西门子SIMATIC S7-1200。

1.5 冷却系统

冷却系统的作用是为激光切割头和激光发生系统降温,冷水机型号为三河同飞制冷股份有限公司的TFLW-1000WDR-01-1225。

1.6 供气系统

激光切割可使用的气体包括He、Ar、N2和空气等,根据切割的材料和其厚度的不同选择相应的气体。本系统选用压缩空气作为辅助气体。

1.7 激光防护系统

切割用的激光属于第Ⅳ类激光,会对人的眼睛造成不可恢复的伤害,所以需要采用全封闭式的防护房(见图3)。

图3 激光防护房

2 仿真环境下的离线编程

2.1 构建仿真环境

将MOTOMAN-MC2000II机器人、激光切割头、待加工产品、夹具系统和激光防护房等的三维模型数据导入到MotoSim EG-VRC软件中,按设计位置要求装配各设备,构建良好的仿真环境,如图4所示。

图4 仿真环境

2.2 获取加工路径及注意事项

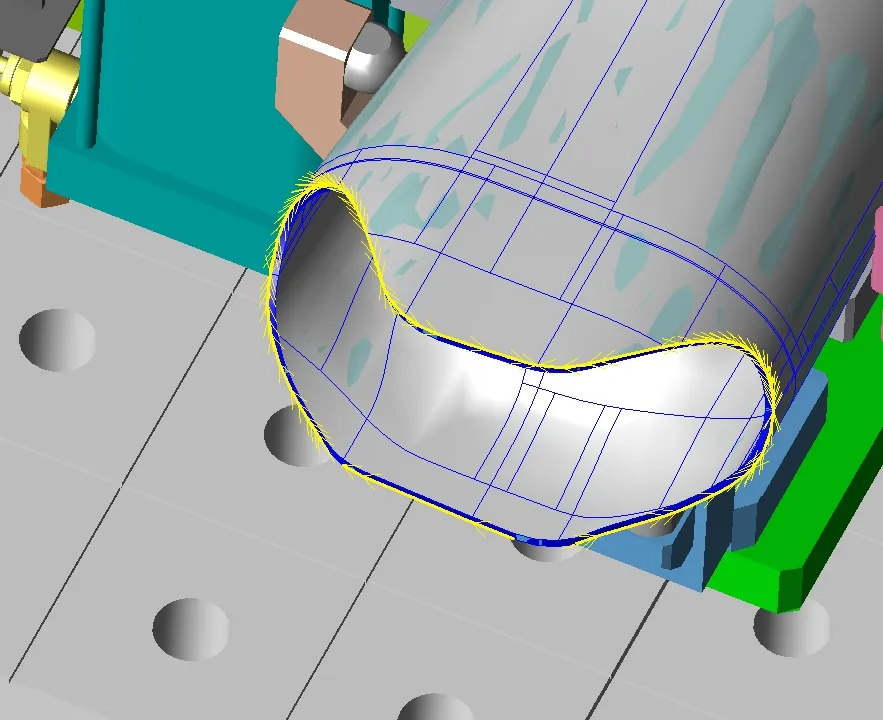

在MotoSim EG-VRC中有一个CAM功能,该功能不仅可以根据产品的三维模型轮廓自动生成加工路径(见图5),还可以对加工路径的插补方式、速度、位置精度、重叠量和轨迹精度等参数进行设置,编程人员利用此功能可以快速获取加工路径,避免浪费时间,显著提高编程的效率和质量。此外,CAM功能还集成了命令模块,能将用户命令添加到命令库中以备随时调用,如激光开关信号、气体开关信号、输出功率等。当切割段数过多时,用户需要添加大量的命令,使用此模块,编程人员可以省去现场追加命令的环节,节省调试时间。

图5 加工路径

获取加工路径时需要注意以下几点:第一,切割头要尽量垂直于被切割工件表面,并和工件表面保持恒定距离。因为激光焦距的变化可能会导致工件表面出现毛刺等现象,影响工件质量。但在实际操作中,三维模型和真实工件往往存在误差,加工路径的轨迹和真实工件表面也很难做到一致,这就需要用到上文提到的切割头随动功能,该功能可以设定切割头到工件表面的距离,通过传感器实时检测距离进行补偿,在机器人的运动轨迹和工件表面出现法向方向的误差时,可以快速补偿,保证切割头到工件表面距离恒定不变;第二,应尽量避免机器人进行大幅度动作,以免机器人发生抖动而影响轨迹精度,如果无法避免,可以尝试通过降低切割速度的方法保证轨迹精度;第三,获取加工路径后,编程人员需要检查机器人的动作是否平滑,姿态是否舒适,各个轴是否到达极限等,如果机器人没有达到要求,编程人员应对离线程序进行相应优化。

2.3 获取机器人工具坐标

由于激光切割头存在制造误差和安装误差等问题,本文不采用设计数据,而是采用本公司机器人的五点示教法来获取工具坐标(切割头焦点坐标)。首先,确保获取的工具坐标方向和仿真软件里的方向保持一致,在得到工具坐标后,检验工具坐标的位置是否误差过大;然后,找一个特征点,移动切割头焦点与其重合;最后,绕工具坐标进行前后左右4个方向的摆动,查看焦点是否依旧和特征点重合,如不重合说明得到的工具坐标误差过大,需要重新校验。

2.4 校准现场工装和仿真环境工装的误差

校准是制作离线程序的一个重要环节,校准质量的好坏直接影响离线程序准确度的高低,如果误差过大,则可能导致离线程序无法直接使用。

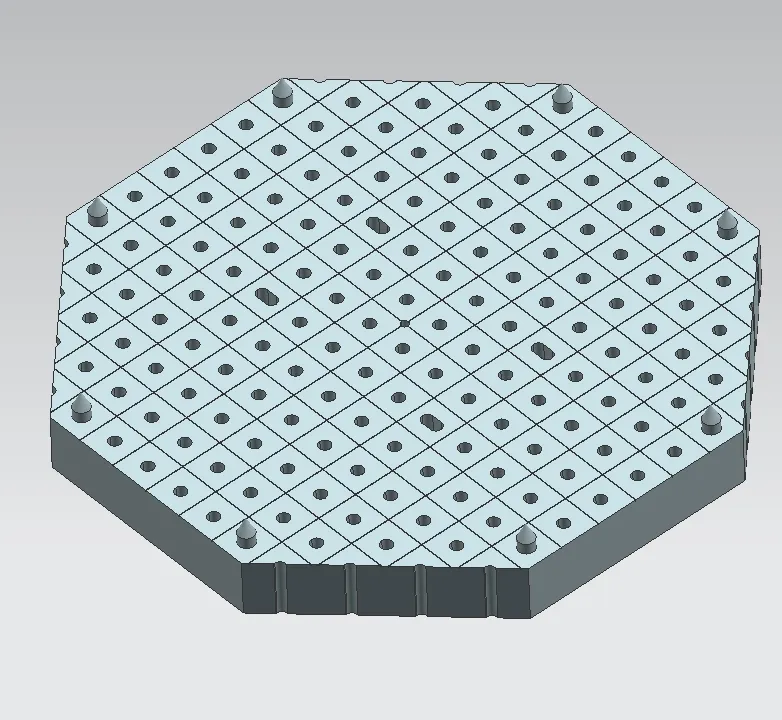

本文采用现场示教的方法,首先在夹具上找几个特征点,如图6中夹具基板上的8个锥型销,然后依次移动机器人的工具尖端点与这8个锥型销尖端重合,记录每个点的位置,做成路径文件;将机器人的工具坐标文件和刚做好的路径文件一起拷贝并安装到仿真环境中的机器人上;打开安装的路径文件,依次移动软件中的机器人到8个路径点位置;以机器人工具坐标的位置为参考,调整夹具三维模型的8个尖端位置与其重合。

图6 夹具基板

2.5 仿真运行

激光切割设备一般都比较昂贵,一旦发生碰撞则会造成很大损失,因此,在应用离线程序之前,编程人员应先确保程序在运行过程中,切割头和机器人本体不与工件或其他设备发生干涉,防止切割时发生碰撞毁坏设备。使用MotoSim EG-VRC的干涉检查功能,编程人员可以实时监测程序运行时机器人和切割头是否与其他物体发生干涉,如发生干涉软件会给出提示,编程人员可以根据提示修改有干涉的程序段,提前消除干涉。

光纤作为激光的传输介质也是重要设备之一,程序运行时需要保证光纤弯曲半径不超过允许值,一旦超过允许值可能会造成光纤烧毁,严重时可能引起火灾。所以,编程人员做离线程序时也应对光纤进行仿真,MotoSim EG-VRC软件的线缆仿真功能可以模拟线缆的运动(如图7所示),当线缆半径超出允许值或长度不足时线缆会变成红色,给编程人员作出提示。

图7 线缆仿真

2.6 确认加工轨迹

离线程序做好后,编程人员应确认加工轨迹是否符合加工工艺的要求精度,避免试切后发现轨迹精度不够而返工的问题。MotoSim EG-VRC在运行程序的同时可以保留工具尖端点(激光焦点)的运行轨迹,方便编程人员在程序运行完成后,观察和测量运行轨迹和三维模型的重合度是否符合工艺文件的要求,如果不符合工艺要求,编程人员应修改轨迹精度重新生成切割路径,或者在生产节拍允许的情况下,尝试用降低切割速度的方法来保证加工轨迹精度。

3 切割效果验证

在实际切割之前,编程人员应在线检查一遍各个系统组成部分在程序运行时有无干涉或摩擦情况,防止在夹具系统校准时出现错误或误差过大、三维模型与工件偏差较大等问题造成碰撞,同时也应检查切割头的运行轨迹是否和工件表面重合,确保切割顺利进行。

首先,将做好的离线程序安装到现场机器人上;然后启动切割头的随动功能,使用示教模式将整个程序慢速试运行一遍,查看是否有干涉或摩擦情况,运行轨迹是否与工件表面重合;若无问题,可以开始运行程序试切工件。

将机器人移动到作业原点并切换到再现模式,启动冷水机、气源、激光源等周边设备,关闭激光防护房,最后启动机器人进行切割。图8是切割完成后的效果图,经测量,尺寸达到技术要求,也无出现毛刺等现象。

图8 切割效果展示

4 结语

机器人离线编程作为一种提高生产效率和质量的技术,不仅可以在系统不停机的情况下完成程序的编辑工作,而且对于复杂产品也可以快速、高效地生成离线程序,极大地简化了编程人员的操作流程,同时使编程人员远离嘈杂、危险的现场工作环境,大大节省制造时间,为高效、高质量的激光加工提供有力保障。

从产品的切割效果来看,使用MotoSim EG-VRC制作出的离线程序能很好地应用到激光切割加工中,不仅提高工作效率,又保证产品质量,为激光切割项目调试节省大量时间和人力成本。但是,机器人离线编程技术对整个系统有一定的精度要求,离线程序的质量可能会受系统精度的影响,这有可能导致生成的离线程序偏差较大,但只要将影响系统精度的因素控制在合理范围内,离线程序的质量就基本不会受到影响。