电动主动吸振器的设计及特性研究

冷俊桦 蒋开洪 朱茂桃 傅涛 上官文斌

(1.江苏大学,镇江 212013;2.宁波拓普集团股份有限公司,宁波 315800;3.华南理工大学,广州 510641)

主题词:电动主动吸振器 振动控制 电磁力 驱动力

1 前言

减小被控结构的振动除优化自身结构参数外,在其安装处放置动力吸振器也是经济方便且卓有成效的方法。自Frahm[1]在1911年申请了第一个动力吸振器发明专利以来,动力吸振器在振动控制方面便有了举足轻重的地位。其按工作原理可分为被动式、半主动式和主动式。相比被动与半主动吸振器,主动吸振器在宽频带内有更好的减振效果[2-4]。

目前,国内外学者对主动吸振器的研究主要包括作动器的设计和控制算法的优化。当下主流的作动器包括压电式、电磁式和电动式等。电动式作动器不仅响应快、精度高、输出力较大,而且结构紧凑,不需要额外的齿轮将旋转运动转化为直线运动[5],所以在主动吸振器中有着广泛应用。Lee等人[6]开发了一种电动主动吸振器,利用开环控制算法抑制了发动机6缸与3缸切换时产生的异常振动;Yun-Ho Shin等人[7]为减少动力装置传递到船体结构的动态力,基于电动作动器提出了一种混合型主动悬置的设计方案;杨恺等人[8]为解决航天用桁架受外扰动时的振动,设计了一种电动式主动吸振器,其在桁架主动减振试验中展现出良好的振动抑制效果;张洪田等人[9]根据柴油机的振动特点,基于电动主动吸振器模拟了柴油机的减振试验。目前电动式主动吸振器在国内汽车NVH领域的应用尚处于空白阶段。

虽然上述研究在电动主动吸振器的设计方面开展了很多工作,但忽略了对磁路最优结构的探究,也没有对吸振器的驱动力特性进行深入分析。本文针对某车型动力总成在45~60 Hz的宽频范围内振动过大的问题,以线圈处尽可能大的平均气隙磁感应强度为目标,开发了一款电动主动吸振器并对其进行了性能测试。同时,基于驱动力与电磁力的理论关系进一步验证了电磁力仿真的正确性。

2 电动主动吸振器的结构及振动控制原理

2.1 电动主动吸振器的结构

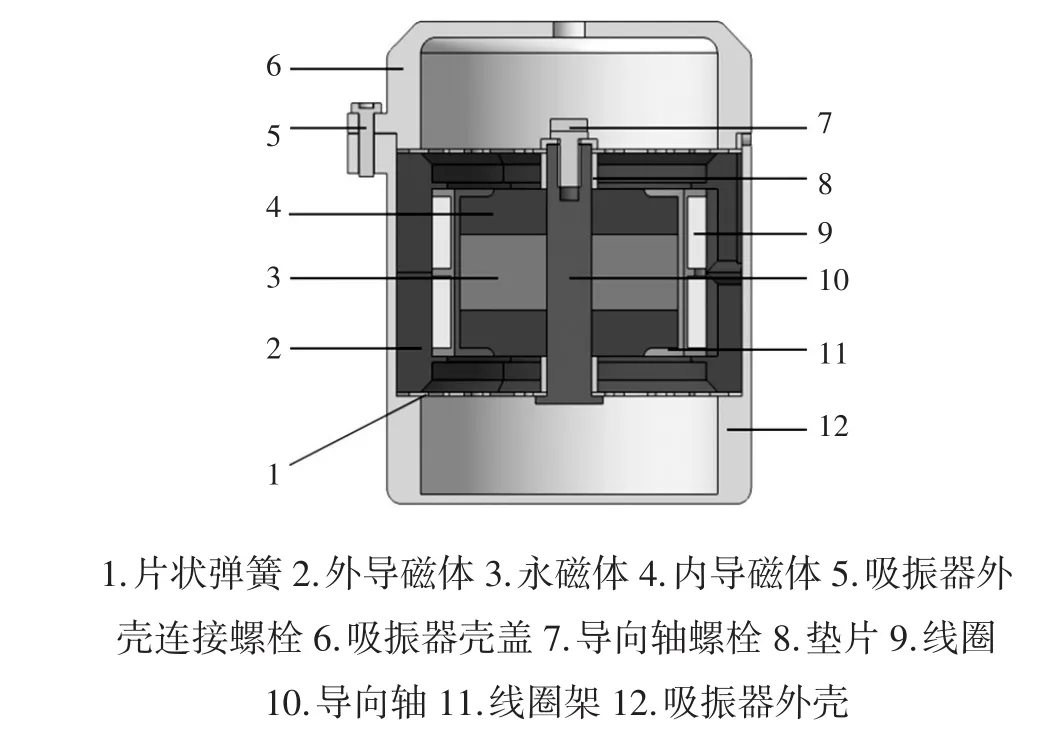

本文所开发的电动主动吸振器采用了利于线圈散热的动磁形式[10],其基本结构如图1所示。该电动主动吸振器主要由外壳及电动作动器组成。电动作动器由内导磁体4、永磁体3、线圈9、外导磁体2等组成。外导磁体2安装在外壳12内,线圈架11被外导磁体2的内圆凸台夹紧固定,其凹槽内缠绕了直径为1.2 mm的漆包线。内导磁体4、永磁体3、导向轴10等构成的作动器动子部分通过片状弹簧1与吸振器相连。这种布置方案可以充分利用弹簧的径向刚度保证动子部分在上、下运动的过程中保持垂直,避免与线圈架11产生摩擦。

图1 电动主动吸振器结构

吸振器中除导磁体外,其他所有零件的材料均不能具有导磁特性。线圈架11采用PA66尼龙材料,导向轴10采用不锈钢,壳盖6和外壳12采用6061铝合金。选择铝合金作为吸振器的壳盖还有助于产品的轻量化。根据上述设计,制造出了该电动主动吸振器的原理样机,如图2所示。

图2 电动主动吸振器原理样机

2.2 电动主动吸振器的工作原理

线圈通电后,处于磁场中的线圈受到电磁力作用,根据文献[7],电磁力Fa为:

式中,R为线圈半径;N为线圈的匝数;Bg为线圈处的平均气隙磁感应强度;i为线圈中的电流。

作动器的动子部分受到电磁力Fa的反作用力上下振动,引起片状弹簧轴向变形,对被控结构输出驱动力,驱动力Fd满足:

式中,m、kt、ct分别为动子部分的质量、刚度和阻尼;xt为动子相对定子的位移。

带有电动主动吸振器的振动控制系统如图3所示。其中,M、K、C分别为被控结构的质量、刚度和阻尼,F1为被控结构受到的外界干扰力,X1为被控结构在干扰力下的位移,则被控结构的运动微分方程为:

图3 电动主动吸振器振动控制系统示意

理论上在同一时刻,当吸振器对被控结构施加的驱动力与被控结构受到的干扰力大小相等、相位相反时,被控结构能保持绝对静止这是理想的振动控制目标。

由式(3)可知,线圈处的平均气隙磁感应强度Bg与片状弹簧的轴向刚度kd是影响电动主动吸振器驱动力的重要因素,而它们分别由作动器磁路和弹簧结构所决定,所以需要对这两部分的设计方法进行详细阐述。

3 电动作动器的磁路设计

3.1 磁路材料

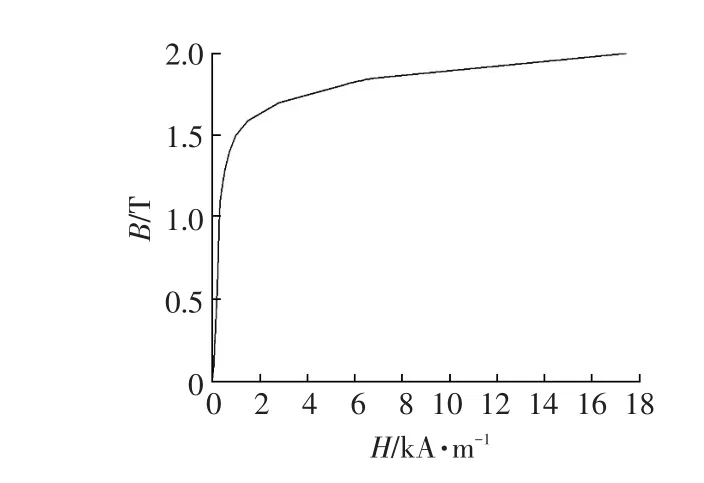

该电动作动器的磁路由永磁体和导磁体组成。市面上永磁体的种类繁多,包括铁氧体、铝镍钴、稀土钴等等。近些年发展起来的新型稀土永磁材料钕铁硼矫顽力高、性能好,在磁路中可减少漏磁,且加工方便、成本适中,成为永磁体的首选[11]。本文所选择的钕铁硼牌号为N35SH,其性能参数见表1。导磁体选择磁导率较高的电工纯铁DT4,其B-H曲线如图4所示。为了使DT4拥有更好的聚磁性能,其应工作在不饱和区域,根据图4的曲线,磁路中磁感应强度的最大值应低于1.6 T。

表1 N35SH的主要性能参数

图4 DT4的B-H曲线

3.2 磁路设计

磁路结构尺寸对磁路特性的影响显而易见,因此在选好磁路材料后需确定磁路的形状尺寸以获得尽可能高的气隙磁感应强度。磁路的设计方法很多,目前主流的方法为等效磁路法和有限元法。等效磁路法因为无法获取空气隙中磁通的分布,计算精度有限,而有限元法很好地解决了这个问题,在实际工程中得到了广泛应用。有限元法虽能准确高效地计算出给定模型的磁场特性,但却无法获得磁路尺寸对磁场特性的影响,因此本文结合有限元法与正交试验法对作动器磁路进行研究。

作动器的磁路几何形状及尺寸约束如图5所示,其中外导磁体高度与永磁体尺寸固定不变,线段EF为线圈中心线所在气隙位置,且线段中点为Y方向坐标原点。选择a、b、c、d这4个对磁路尺寸影响较大的尺寸作为设计变量。为了分析这4个变量对磁路特性的影响,利用L16(44)标准正交表安排正交试验,各因素水平如表2所示。将线圈中心线EF上气隙磁感应强度的平均值Bgav和主磁路中磁感应强度的最大值Bmax作为本文正交试验的评价指标。

图5 磁路的几何形状

本文选择ANSYS 16.1软件仿真计算评价指标的值,由于吸振器内部的结构高度对称,选用二维静态磁场分析以提高运算效率[12]。仿真时需建立磁路的二维平面模型,并在周围建立空气边界作为磁力线平行条件。永磁体选择N35,导磁体为DT4,其余部分默认为空气。软件采用三角形网格对模型各部分进行划分,并在气隙处加密。后处理时通过查看线段EF在Y方向随距离变化的磁感应强度,以及磁路的磁感应强度分布云图得到评价指标的值。正交试验方案及计算结果见表3。

表2 各因素的水平列表

表3 正交试验方案及结果

利用极差分析法对正交试验结果进行直观分析,根据某因素对某项评价指标的极差大小,可以判断出该因素对该指标的影响显著性,且极差越大,影响越显著。线圈中线气隙磁感应强度均值Bgav的极差分析结果如表4所示,其中kij表示第j(j=a,b,c,d)列因素第i(i=1,2,3,4)水平的评价指标均值,Rj为kij的极差。从表4可以看出,a和b是影响Bgav的主要因素,且a占据了主导地位。随着a的增大,Bgav先增大再稍减小;而随着b、c、d的增大,Bgav呈持续减小的趋势。同理,对磁路最大磁感应强度值Bmax进行极差分析,结果显示,a是影响Bmax的绝对因素,且随着a的增大,Bmax呈持续减小的态势。

表4 极差分析结果 T

根据各因素水平对评价指标的影响趋势,在满足Bmax不超过1.6 T的前提下,使Bgav尽可能大的磁路尺寸组合为a4b1c1d1。利用有限元软件计算出此时Bgav=0.427 T,大于正交计算表中最优组合a4b1d4d2的0.424 T。此尺寸下磁路的磁力线分布如图6所示,仿真结果显示永磁体产生的磁力线在线圈位置处分布密集,几乎没有漏磁现象,设计较为合理。

图6 磁路的磁力线

3.3 作动器的电磁力计算

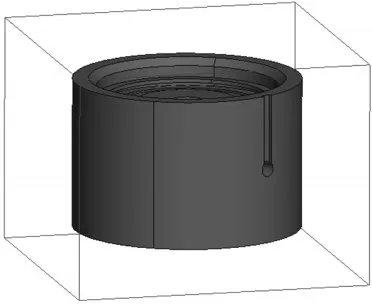

电磁力是作动器的主要性能参数,因此在确定好其磁路结构后需对不同电流输入下产生的电磁力进行仿真计算。仿真时首先需将作动器的三维数模导入ANSYS中,并将外导磁体的上、下部分合成一体。考虑到空气的漏磁,在模型周围建立了如图7所示的真空边界。材料的设置与上节中的二维仿真基本相同,永磁体选择牌号为N35的钕铁硼材料且设置轴向充磁,导磁体为DT4,线圈为铜。因为上、下两组线圈所处的磁场方向相反,根据洛伦兹力定则为产生同向的电磁力,需对上、下两层线圈分别施加方向相反的电流。而改变电流的大小只需改变线圈的安匝数即可。软件采用四面体网格对各部分进行划分,线圈部分网格的最大边长设置为3 mm,其余为5 mm。

图7 电磁力仿真边界模型

本文以0.5 A为步长仿真计算了0~5 A电流激励下作动器产生的电磁力,结果如图8所示。从图8可以看出,在其他条件不变的情况下,电磁力与电流呈准线性关系,与式(1)的结论基本吻合。

图8 电磁力仿真计算结果

4 电动主动吸振器的弹簧设计

4.1 片状弹簧的结构

片状弹簧在吸振器中起到限制动子位置的作用,同时为了避免动子部分在运动时与线圈架发生干涉,其应有较高的径向刚度。

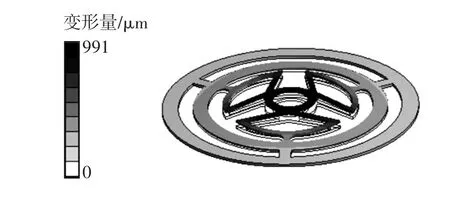

所设计的片状弹簧外径90 mm,厚度1 mm,材料为弹簧钢。对其刚度进行有限元分析时,针对它在吸振器中的安装方式,需约束弹簧外圈的全部自由度,对弹簧内圈进行加载。图9为内圈加载30 N轴向力时片状弹簧的变形云图,可见其最大变形量为0.991 mm,算得该片状弹簧的轴向刚度近似为30.260 kN/m,同理算得径向刚度值约为960 kN/m,比轴向刚度大一个数量级,满足设计要求。

图9 片状弹簧的变形云图

4.2 片状弹簧的刚度测试

片状弹簧的刚度测试现场如图10所示,支撑弹簧的空心圆柱固定在试验台底座上,片状弹簧通过螺栓与MTS相连。试验时,将液压缸调整到合适的高度,使片状弹簧下表面刚好与圆柱接触,然后向下对弹簧加载5 mm的变形。根据MTS上力和位移传感器采集的数据,生成了如图11所示的弹簧力-位移曲线。对其线性段进行拟合得到的方程为:y=26x-53.331,即片状弹簧的刚度约为26 kN/m,与有限元的计算结果较为吻合,误差可能是由于弹簧制造时的厚度偏差造成的。

图10 弹簧刚度测试台

图11 片状弹簧的力-位移曲线

5 电动主动吸振器的性能测试

5.1 测试方法

驱动力是电动主动吸振器性能的重要评价指标,其直接决定了被控结构的振动控制效果,因此需对制造好的吸振器进行性能测试。性能测试原理如图12所示。该测试系统由主动吸振器、力传感器、功率放大器、电荷放大器和LMS信号分析仪组成。LMS信号分析仪产生的正弦信号经过功率放大器向线圈输入交变电流,使吸振器工作。力传感器通过工装与吸振器连接,直接测量吸振器工作时的驱动力。试验现场如图13所示。

图12 性能测试原理

图13 试验现场

试验时保持电流有效值恒定,测量20~60 Hz扫频激励下的驱动力,并最终生成驱动力随电流频率变化的关系曲线。为使生成的曲线尽可能光滑,适当减小了驱动力峰值附近的频率采样间隔,单一频率下信号采样时间设置为10 s。

5.2 测试结果

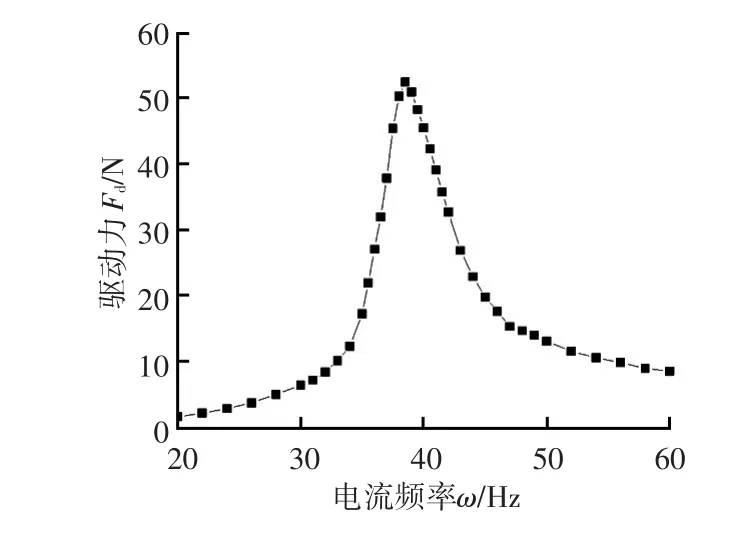

当电流有效值为1 A时,该电动主动吸振器的驱动力-电流关系曲线如图14所示。可以看出,该电动主动吸振器的固有频率在38.5 Hz附近,此时驱动力峰值达52.8 N。

图14 驱动力-电流关系

根据本电动主动吸振器的应用场景,分别测试了不同电流有效值下45~60 Hz的驱动力,测试结果如图15所示。由图15可以看出,驱动力大小与电流有效值几乎呈正比,表明该电动主动吸振器具有良好的驱动力特性。

图15 不同电流下的驱动力-电流关系

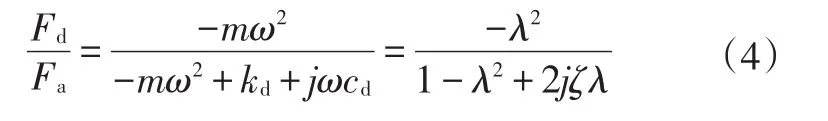

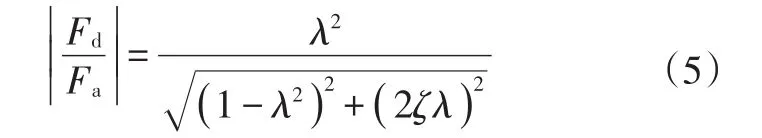

根据式(2)的复数形式,驱动力与电磁力的比值可以表示为:

式中,ω为控制电流的频率;λ为电流激励频率与吸振器固有频率的比值

根据复数代数,驱动力与电磁力比值的绝对值为:

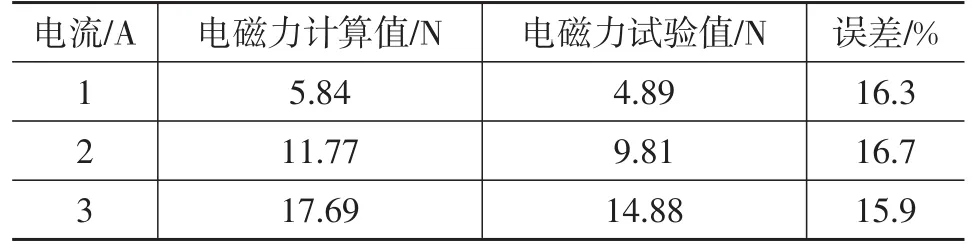

表5列出了吸振器在控制电流分别为1A、2A和3A时电磁力的计算与试验值,其中电磁力试验值为电流频率27.2 Hz时的驱动力大小。由表5可知,电磁力计算值与试验值的误差均在15%附近,表明所构建的计算模型精度较高。电磁力试验值低于计算值可能是由永磁体性能未达标,实际线圈长度与理论值存在偏差等因素造成的,具体原因有待进一步考证。

表5 吸振器电磁力计算与试验结果

6 结束语

本文基于电动作动器设计了一款电动主动吸振器,结合有限元与正交法确定了作动器磁路的最优结构,并仿真计算了其在不同电流输入下产生的电磁力;对所设计的片状弹簧刚度进行了试验验证,其结果与理论计算值有较好的一致性。搭建测试系统对吸振器进行了性能测试,结果表明,其驱动力与电流呈较好的线性关系,同时借助理论分析进一步验证了电磁力仿真的正确性。综上所述,本文设计的电动主动吸振器结构简单,其在质量体积与驱动力特性上有较为明显的优势。