无人驾驶汽车串联式制动系统控制研究*

裴晓飞 陈祯福 武冬梅 吴学杰 褚端峰

(1.武汉理工大学,汽车工程学院,武汉 430070;2.武汉理工大学,智能交通中心,武汉 430070)

主题词:无人驾驶汽车 串联式制动 电液制动系统 压力跟随 台架试验

1 前言

无人驾驶是当前汽车研究的一个热点方向,而制动性能直接影响无人驾驶汽车的安全性[1]。无人驾驶汽车的制动系统需要具有主动制动能力和硬件冗余结构[2]。其中,硬件冗余是指包含2套独立的制动压力源和2套独立供电的控制器,一旦主制动系统发生故障,备用制动系统需立即接管整车制动控制权,这与传统汽车可由驾驶员踩下制动踏板来实施备用制动不同。带有硬件冗余的制动系统将大幅提高无人驾驶汽车的可靠性和安全性。

在无人驾驶汽车发展的初期,主动制动的实现一般是在原车制动系统的基础上加装机械装置进行控制。西安交通大学的夸父Ⅱ号无人驾驶汽车在原车制动踏板处加装电机,能够在踏板上施加不低于500 N的载荷[3]。中科院先进制造技术研究所的“智能先锋”无人车采用直流伺服电机直接驱动滚珠丝杠踩下制动踏板的方式实现主动制动[4]。西班牙AUTOPIA自动驾驶项目通过安装的2个梭阀实现电液制动与人工制动的切换,两套制动系统互不干扰[5]:电液制动系统主要由1个油泵和3个电磁阀组成,其中电液比例阀实际上真正控制油液压力;2个梭阀都与ABS连接在一起,并由ABS实现制动力的分配。但是上述无人车用制动系统并没有考虑到硬件冗余的问题。

汽车ESP系统依靠差动制动实现车身稳定性控制,其液压控制单元(Hydraulic Control Unit,HCU)具有一定的主动制动能力,压力源是电机和柱塞泵[6-9]。而汽车电控液压制动(EHB)系统基于线控技术发展而来,具有更强大的主动制动功能,非常适用于电动汽车和无人驾驶汽车[10-12]。目前,知名汽车零部件厂商相继推出了自己的EHB系统。其中,博世公司主要以i-Booster为主打产品,大陆公司也在2016年将MK-C1小批量装车在阿尔法罗密欧上。在国内,清华大学、同济大学、吉林大学等都对EHB系统自身的制动特性展开了研究[13-16]。例如,清华大学的分布式EHB系统在4个车轮的轮缸处安装了电机和滚珠丝杠机构,通过活塞的往复运动实现轮缸的快速增、减压。但是,目前将EHB系统应用于无人驾驶汽车的研究并不多见。

本文根据ESP和EHB系统的特点,提出了串联式硬件结构方案。在控制软件部分,分析了不同故障发生时由EHB系统向ESP系统切换的工作原理,并给出了主动制动系统的压力跟随控制策略。通过台架试验重点分析了两种模式切换对整车制动性能的影响,并结合整车性能仿真对所搭建的串联制动系统控制效果进行了评价。

2 串联式制动系统结构方案

为了构建硬件冗余的制动系统,结合现有的可实现主动制动功能的解决方案,本文选择将典型的ESP制动器与第二代丰田Prius上的EHB制动器在结构上进行串联,符合双回路液压制动系统的要求,如图1所示。

图1 串联式制动结构示意

图1所示的串联式制动方案采取以EHB为主,以ESP为辅的形式,每次只有1个系统参与实际工作。这是因为ESP系统本身并非为4轮制动设计,电机泵的排量无法满足实时性需求,对于4个轮缸的首次建压约有700 ms滞后。此外,柱塞泵的工作原理也导致离散的压力脉动存在。而Prius的EHB系统采用高压蓄能器作为静态压力源,压力调节更加平稳,同时,其设计容量满足4轮建压的需要,经测试,0~9 MPa的建压时间不超过70 ms。考虑到EHB建压稳定、延时短的特点,将其作为常规制动时的主控制器。

组成串联结构的两套制动系统工作时应以不相互干扰为前提,核心部件是模式切换电磁阀a、b。具体工作过程如下:

正常情况下只启动EHB系统,此时将常开的模式切换阀a、b关闭。当无人驾驶汽车需要制动时,EHB系统内的增压阀1a~4a打开,减压阀1a~4a关闭,制动液由高压蓄能器直接流入轮缸增压。当需要减压时,增压阀1a~4a关闭,减压阀1a~4a打开,高压制动液从轮缸经过减压阀流回储油杯。制动系统保压时,增压阀1a~4a和减压阀1a~4a同时关闭。

检测到EHB系统出现故障时,应立即切换到ESP备用制动模式。此时模式切换阀a、b打开,启动ESP电机泵将储油杯中的制动液经增压阀1b~4b直接泵入各轮缸内。减压时制动液从轮缸经过减压阀1b~4b直接流回储油杯。在保压阶段,将ESP系统的轮缸电磁阀1b~4b同时关闭即可。

上述方案可以从结构上保证4轮轮缸压力在两种制动模式下,均能实现独立调节。由于是在现有的EHB和ESP的HCU基础上进行改造,因此,系统中的轮缸电磁阀存在冗余。

3 串联式制动控制策略

3.1 协调控制层

在协调控制层中,需要在ESP和EHB两种控制模式间合理决策。正常制动中默认使用EHB控制器,并对其自身潜在的故障点进行实时监测;ESP控制器也接收来自上层控制器的期望压力信号,但正常制动时不动作。接收到来自EHB控制器的模式切换指令,判断出EHB系统故障无法工作时,ESP控制器接管对期望压力的响应。切换指令在每个EHB控制周期的末尾处发出,高电平代表EHB工作正常,低电平为故障。因此,ESP控制器将此开关量作为模式切换的判据,决定是否向其执行器发出有效动作指令。协调控制策略如图2所示。

准确而快速地判断出EHB系统的故障,是制动模式切换的前提。EHB系统的故障主要集中于3个部分。

图2 协调制动总体策略

一是压力源部分故障,包括电机、油泵、蓄能器等故障,可基于蓄能器内部压力传感器判断。如果由于密封原因或不能正常补油,导致蓄能器无法达到或保持设定的压力阈值,应立即发出切换指令。如因电机泵致使蓄能器内压力过高,考虑到蓄能器作为压力源能维持一定的制动次数,因此在非制动工况下完成对ESP控制器的过渡,避免引起制动时减速度的波动。

二是EHB轮缸电磁阀以及连接电磁阀出口的制动管路出现的故障,由于此时无法实现压力跟随,应立即切换到ESP控制。该部分故障可以基于轮缸压力传感器的监测值来判断,即通过监测增/减压电磁阀开闭标志与轮缸压力变化率的匹配程度判断[17]。表1给出了轮缸压力变化率与电磁阀开关标志匹配的故障诊断策略。其中,“+”代表ECU发送电磁阀打开指令,“-”代表ECU发送电磁阀关闭指令,dPc为轮缸压力变化率,dPincrease为增压变化率阈值,dPdecrease为减压变化率阈值。切换阈值dPincrease和dPdecrease由正常工况下的增、减压试验标定。

表1 轮缸压力变化率与电磁阀开关标志匹配故障检测方法

三是车载电源1故障导致的EHB控制器供电问题。此时模式切换指令由高电平变为低电平,因此ESP控制器判断其应立即接管制动控制。

3.2 压力跟随层

对于EHB和ESP控制器的压力闭环控制策略而言,两者有很多相似之处,核心部分均是通过HCU中8个轮缸电磁阀的脉冲宽度调制(Pulse Width Modulation,PWM)控制实现制动压力的精细调节。采用增量式PID算法改变PWM占空比,通过调节高速开关电磁阀的开度实现对轮缸增、减压速率的控制。为了改善PID的控制品质,特别是液压系统的响应滞后与超调,对PID算法进行如下改进:

a. 积分分离:当压力误差大于1 MPa时,采用纯比例控制迅速减小控制偏差;当压力误差不大于1 MPa时,采用PI控制中的积分作用对稳态误差进行修正。

b.积分饱和:为了防止PID算法中的积分作用一直累积,导致电磁阀控制的振荡或超调,引入了积分饱和控制。当控制变量进入饱和区后,限制积分项的继续累加。

c. 死区控制:电磁阀存在控制死区,只有在有效占空比范围内,阀的开度才随占空比变化,否则电磁阀会完全开启或闭合。考虑到液压传递的滞后性,将占空比设计为提前进入死区范围,防止超调。

d. 控制量复位:当HCU电磁阀在增压/减压/保压状态之间切换时,需要对PWM控制变量清零,避免在不同的状态下控制量相互影响。

4 台架试验研究

4.1 试验平台搭建

串联制动台架主要由液压执行机构和压力控制单元构成,如图3所示。液压执行机构主要有:ESP和EHB系统的HCU模块、制动主缸、双储油杯、液压管路、盘式制动器等。压力控制单元包括:ESP和EHB的ECU模块、压力传感器、双通道稳压电源、CAN卡、LabVIEW数据采集界面等。其中,ECU模块基于飞思卡尔XEP100单片机开发,集采集、控制、驱动为一体,控制周期为10 ms。作为无人驾驶汽车的底层控制器之一,除前文所述两个系统对应的协调控制和压力跟随程序外,还应具备与上层控制器的实时通讯能力(CAN通讯)、信号处理能力(压力信号滤波)及在线调试能力(LabVIEW上位机)。

图3 制动台架组成

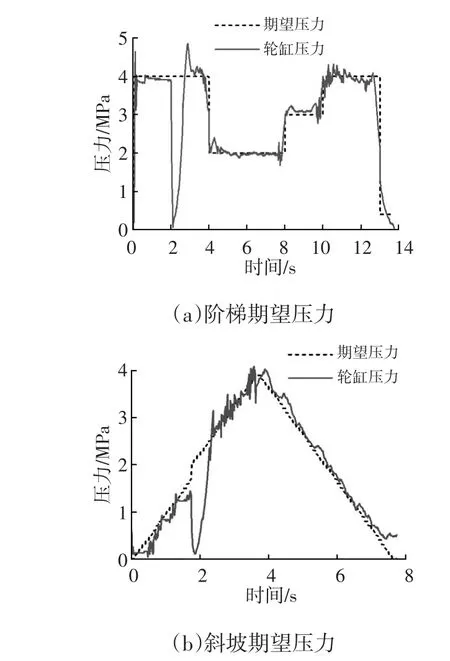

4.2 EHB性能试验

图4给出了正常制动情况下,仅依靠EHB工作对0~4 MPa之间变阶跃和斜坡信号的压力跟随结果。试验中将蓄能器压力设置为9 MPa,并且不通过电机泵对其补油。试验结果表明,EHB制动时对于不同期望压力都能实现快速、平稳的跟随效果,压力跟随误差基本保持在0.1 MPa内,系统响应时间约为50 ms。因此,EHB的ECU作为底层执行器ECU,能有效响应上层ECU的控制指令。另外,还可观察到,蓄能器中的制动液容量能够满足电机故障时不少于3次的连续制动需要。

图4 EHB制动压力跟随结果

4.3 协调制动试验

图5给出了EHB与ESP串联式制动系统对变阶跃和斜坡信号的压力跟随试验结果。结果表明,对于变阶跃压力工况,EHB系统在第2 s时发生故障而自动切换到ESP控制,过渡时间为710 ms,4 MPa时的超调量接近20%,这是因为管路中的制动液回流效应对ESP压力控制的干扰较大。而在斜坡压力工况中,ESP接管后压力没有明显超调,过渡时间为740 ms。同时在两种工况中,EHB跟随控制效果相较于ESP的制动压力波动更小,这是由于两者压力源建压方式的差异造成的,并且EHB的压力控制更容易实现。

4.4 整车性能对比

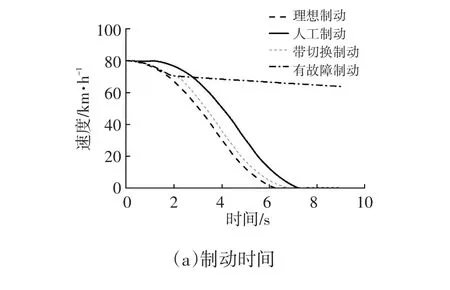

将上述两组带模式切换的制动压力输入到CarSim中汽车的4路轮缸,比较不同制动工况下的汽车制动性能。以软件自带的某SUV型汽车为研究对象,将阶跃压力和斜坡压力对应工况的初始速度分别设为150 km/h和80 km/h,比较了理想制动、人工制动、带制动切换和有故障条件下的制动时间和制动距离。其中有故障制动是指采用单一制动系统在第2 s时发生故障后,无人驾驶汽车由于丧失制动能力只能怠速滑行;人工制动指在理想制动的基础上考虑1 s的驾驶员反应时间;而带切换制动则能充分利用硬件冗余和主动制动带来的优点,保证故障发生后汽车制动性能不受较大影响。仿真结果如图6和图7所示。

图5 协调制动的压力跟随结果

图6 阶梯压力下制动性能对比

图7 斜坡压力下制动性能对比

图6、图7结果表明,由于故障发生时模式切换时间的存在,带有模式切换的制动时间和距离相比于无故障的理想制动工况均略有增加,但要好于无故障的人工制动工况。图6中,带有模式切换的制动时间较正常制动工况长0.6 s,较人工制动短0.4 s;如图7所示,带有模式切换的制动距离较正常制动条件下增加7 m,但比人工制动条件下缩短15 m。从图6a、图7a可知,制动模式切换时车辆减速度没有明显抖动,不会影响驾驶员瞬时的舒适性。此外,可以认为不具有硬件冗余结构的制动系统在故障发生后无法保证无人驾驶汽车的制动安全性。

5 结束语

本文设计了一种以EHB系统为主,ESP系统作为备用的串联式制动系统。台架试验表明,该系统在EHB主模式下具有较好的压力跟随效果,即使电机无法正常补油,依靠高压蓄能器也能维持不少于3次的连续制动。同时,在制动模式切换时压力平稳变化,过渡时间未造成制动距离明显增加,车辆减速过程也较为平滑。因此,所提出的系统能够适应无人驾驶汽车对于制动系统提出的新需求。下一阶段将对其开展实车验证。