基于Al-Ti-B细化剂的铝合金异质形核机制研究进展

韩延峰,张瀚龙,徐 钧,张 佼,孙宝德,3

(1. 上海交通大学材料科学与工程学院,上海 200240)(2.上海交通大学 上海市先进高温材料及其精密成形重点实验室,上海 200240)(3. 上海交通大学 金属基复合材料国家重点实验室,上海 200240)

1 前 言

在金属及合金的生产流程中,凝固过程会对材料后续的制造加工产生关键性遗传影响,细化合金铸坯凝固组织晶粒尺寸可以有效抑制疏松、降低热裂倾向、提高组织均匀性,从而改善其后续加工及最终使用性能。目前,通常采用向铝熔体中添加Al-Ti-B或Al-Ti-C系细化剂实现高品质铝合金凝固组织异质形核细化[1, 2]。异质形核晶粒细化包括形核及随后的生长两个阶段,与已有的成熟理论模型描述生长过程相比,对异质形核过程的研究还不充分,形核控制一直是凝固领域的重要问题之一。

Al-Ti-B系中间合金最常见的制备方法是氟盐反应法,即在1073 K下向Al熔体中引入K2TiF6和KBF4两种氟盐,经过1 h左右的充分反应可以制得含有硼化物、铝化物的Al-Ti-B系中间合金[1, 3]。控制氟盐的投入比和反应时间,可以制得不同成分配比的Al-Ti-B系列中间合金,典型的如Al-5Ti-1B和Al-3Ti-3B。Al-Ti-B系列中间合金加入铝熔体中会释放出大量硼化物粒子,如TiB2、AlB2等,这些粒子将成为铝熔体异质形核的核心,促进铝熔体异质形核,从而细化铝合金晶粒尺寸。不同成分配比的Al-Ti-B中间合金对不同种类的铝合金有不同的细化效果。大量研究表明[1, 2],Ti, B质量比大于2.2的Al-Ti-B中间合金,如Al-5Ti-1B,对工业纯铝及低合金含量铝合金有优异的细化效果,但对铸造铝硅合金的细化效果却并不理想。与之相反,Ti, B质量比小于2.2的Al-Ti-B中间合金,如Al-3Ti-3B,对工业纯铝细化效果十分一般,但对于铸造铝硅合金的细化效果却要优于Al-5Ti-1B中间合金。符合TiB2化学计量比的颗粒中Ti, B质量比为2.2,当Al-Ti-B中间合金中Ti, B质量比大于2.2时,其中含有富余Ti元素,此时中间合金中主要包含TiB2和Al3Ti颗粒。而当Al-Ti-B中间合金中Ti, B质量比小于2.2时,中间合金中主要包含TiB2和AlB2颗粒。已有研究表明[4],Ti, B质量比还会进一步影响中间合金中TiB2颗粒的微观结构。当中间合金中含有富余Ti元素时,Ti元素化学势升高,导致TiB2晶体的(0001)面倾向于以Ti原子层终止(图1a);而当中间合金中不含富余Ti元素时,Ti元素化学势较低,导致TiB2晶体的(0001)面倾向于以B原子层终止(图1b)。由于Al-Ti-B系列中间合金所含硼化物成分及微观结构多变,现有的异质形核机理模型尚不能准确全面地描述形核粒子细化铝合金晶粒尺寸的真实物理过程。

图1 含7层原子的Ti终止(a)和B终止(b)TiB2(0001)自由表面构型示意图[4]Fig.1 Schematic diagrams of Ti-terminated (a) and B-terminated (b) TiB2(0001) surface[4]

2 异质形核机制

凝固过程中,通过添加固态异质核心实现晶粒细化主要包括两个阶段:首先是形核阶段,即与固相核心表面相邻的液相原子转变为形核相,并达到所需的临界形核半径;其次是生长阶段,即形核相在形成后逐渐向熔体中扩展和长大的过程。从20世纪50年代开始,不断有学者提出相关的理论模型尝试解释异质形核与形核相生长的晶粒细化微观机理。目前,已有较为成熟的理论模型来描述异质形核后的形核相生长过程,但对于形核阶段的研究,现有的多个异质形核机理模型尚存在较大分歧,每个理论或假说都只能解释异质形核过程中的部分实验现象。

对于异质形核物理过程和机理的研究,最早可以追溯到外延生长模型和经典形核理论。现有的异质形核机理模型大多基于异质核心与形核相间的固/固界面能来解释异质形核过程,一般认为,形核相/固相异质核心间点阵错配度越小,固/固界面能越小,异质形核越容易发生。

之后,Mohanty等[10, 11]发现当Al-5Ti-1B细化剂加入铝熔体凝固后,在凝固组织中α-Al晶粒内部发现Al3Ti颗粒,因此他们认为Al3Ti通过包晶反应成为铝熔体异质形核的核心,并提出了相图-包晶理论。相比于TiB2,Al3Ti理论上是一种更强的形核核心,拥有更多可供α-Al外延生长的理论晶面[1]。此外,TiB2诱发α-Al形核需要一定的过冷度,而Al3Ti则不需要过冷环境[12]。在Ti元素含量高于包晶反应点(0.15%)的铝熔体体系中,包晶反应可以顺利进行,相图-包晶理论被证实有效。但是,当Ti元素含量低于包晶反应点时,Al3Ti的热力学状态并不稳定。实验发现[13],当向工业纯铝中加入0.2%的Al-5Ti-1B中间合金时,Al3Ti会在1 min内溶解。因此,相图包晶理论同样无法完全揭示Al-Ti-B中间合金细化的物理本质。

由于从单一粒子的角度考虑Al-Ti-B中间合金细化工业纯铝的物理本质始终存在较大缺陷,一些学者认为该过程是由多种物质共同作用的结果。通过研究在金属玻璃Al85Ni5Y8Co2中加入Al-5Ti-1B中间合金制得的甩带样品,Schumacher和Greerdd[14-16]发现在TiB2粒子外表包覆着一层Al3Ti,形成复合颗粒,复合颗粒位于α-Al晶粒的中心起到异质核心的作用,并由此提出了二重形核理论。他们提出,在复合粒子中,TiB2可以提高其表面的Al3Ti在铝熔体中的稳定性,从而使得0.01%的富余Ti元素含量就能够保证Al3Ti不在铝熔体中分解,而包覆TiB2的Al3Ti层又作为α-Al的异质核心诱发其形核。三者间满足如下的位相关系:{0001} <1120 >‖{112} < 201 >‖{111} <110 >。但是,无论是实验中金属玻璃的成分,还是甩带实验的冷却速度,均与常规生产实验中Al-Ti-B中间合金细化铝熔体的体系环境不同;此外,没有证据证明TiB2表面包覆的Al3Ti是在形核初期生成而不是凝固之后Ti溶质在室温下析出而产生的[17]。

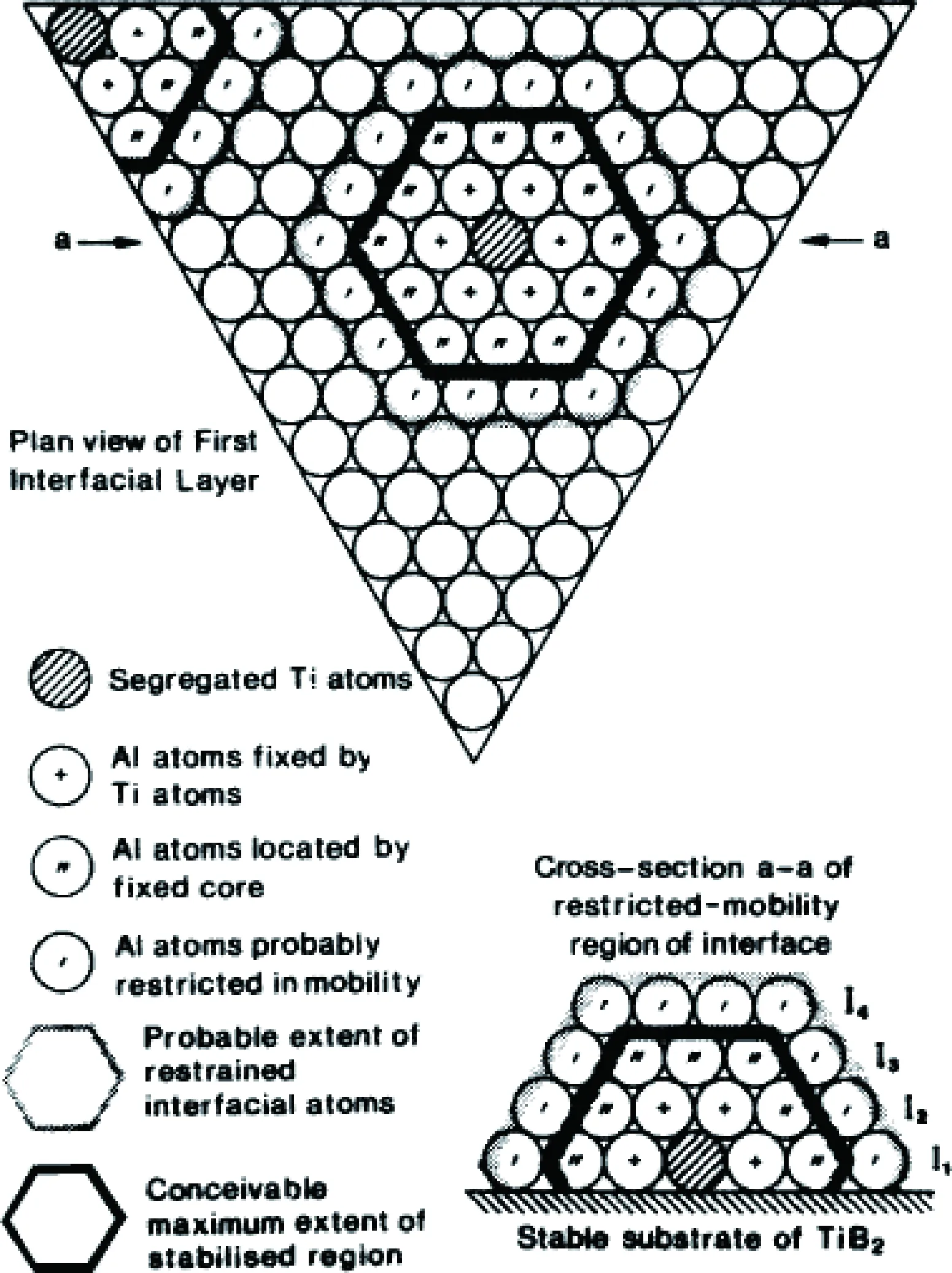

考虑到实验中发现TiB2颗粒位于富含Ti元素的α-Al晶粒中心,Johns[18-20]认为TiB2颗粒与Al熔体中含有的富余Ti溶质一起诱发α-Al的异质形核,提出了超形核假说(图2)。Al-5Ti-1B中间合金富含Ti元素,因此其中含有Al3Ti颗粒。当微量的Al-5Ti-1B中间合金加入铝熔体中时,由于Ti元素含量未达到包晶成分点,因此释放出的Al3Ti颗粒会迅速溶解,从而使铝熔体中含有富余Ti溶质原子。超形核假说认为铝熔体中富余的Ti溶质原子倾向于在TiB2颗粒与铝熔体间形成的固/液界面处富集,形成一定的浓度梯度,并限制周围Al原子的运动,进而通过模板效应在铝熔体中形成赝晶区域。这些赝晶区域的结构类似α-Al,并可以在液相线温度以上稳定存在。然而,超晶形核假说目前并未得到任何实验现象的支持。

图2 超形核理论示意图[18-20]Fig.2 Schematic illustration of hyper-nucleation hypothesis [18-20]

3 细化中的“中毒”现象

不仅Al-5Ti-1B中间合金细化α-Al的微观机制存在长期争议,针对Al-5Ti-1B与Al-3Ti-3B中间合金在细化α-Al与铝硅合金中所表现出的细化能力上的差异,目前也没能提出明确的理论解释。普遍认为,铝硅合金中的Si原子会抑制Al-5Ti-1B细化剂的活力,称为细化剂的“Si中毒”现象[21-23]。研究发现,当铝熔体中Si元素的含量超过2%后,Al-5Ti-1B中间合金对α-Al的晶粒细化能力开始减弱,出现“中毒”效应,并且中毒效应会随着铝熔体中Si元素含量的增加而加剧。进一步研究发现,对于会产生细化剂中毒现象的铝硅合金,通过添加更多量的Al-5Ti-1B中间合金,或者将细化剂种类由Al-5Ti-1B转变为Al-3Ti-3B或Al-1Ti-3B,即减少中间合金中Ti元素的成分配比,可以缓解中毒现象,实现对铝硅合金的晶粒尺寸细化。

尽管铝硅合金中Si元素会导致Al-5Ti-1B细化剂中毒的现象在科学界已达成共识,但是中毒现象的物理本质尚没有明确的定论。有学者[24, 25]观察到,在加入Al-5Ti-1B中间合金的铝硅合金凝固组织中发现有复合的Ti(Al, Si)3相在TiB2颗粒的周围析出,因此提出Si原子会与熔体中的Ti原子反应形成复合相阻碍异质核心与铝熔体间的相互作用。但是,也有学者认为Ti(Al,Si)3相可能是凝固后在室温下析出产生,并且至今没有证据表明Ti(Al,Si)3相是依附于TiB2颗粒产生,即没有证据表明钛硅相是生成于TiB2颗粒与熔体的界面处,从而无法证明钛硅相产生于形核初期的固/液界面而阻止异质核心与熔体的相互作用。并且这一假说不能解释Ti含量较低的Al-Ti-B细化剂在铝硅合金中的中毒程度较弱的实验现象。

4 异质核心与形核相界面行为研究

形核相在异质核心上的异质形核属于液-固相变,所涉及的空间尺度约为几个至几十个原子团簇大小,时间尺度在纳秒级,熔体与固相质点接触的液/固界面区微结构决定着异质形核过程。利用传统方法难以直接研究异质形核过程,现有机理模型只能从固态角度出发,利用凝固后的形核相与异质核心间固/固界面反推异质形核,属于事后分析,所得结果可能与异质形核真实的物理过程存在较大偏差。因此,如能从液-固相变角度出发,研究熔体与异质核心间液/固界面区微结构在异质形核过程中的演变规律,将比固-固晶格匹配的唯象分析方法更直接、更真实地反映异质形核的物理过程,据此对异质核心诱导形核相在其表面形核的能力进行判定将更为有效、更具有说服力。

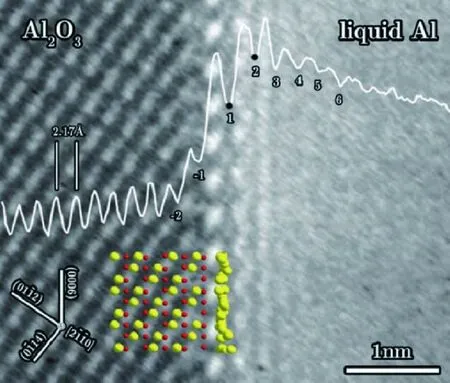

4.1 高分辨透射电子显微镜分析观察异质核心与铝熔体固/液界面结构

随着高分辨透射电子显微技术的发展,越来越清晰的原子尺度图像成为材料微区结构的直接分析手段。因此,可以利用高分辨透射电子显微分析研究材料界面在原子尺度上的结构。在2006年,Oh等[26]利用高分辨透射电子显微镜(HRTEM)的高能入射电子束轰击Al2O3晶体使其分解,并通过高能电子束加热样品得到Al2O3晶体与铝熔体的固/液界面。通过原子尺度的高分辨观察,发现在固/液界面前沿的铝熔体依附于Al2O3晶体表面形成3层左右的层状有序结构(如图3),从而证明固/液界面固相可以直接影响界面前沿液相结构的有序性。这为探明熔体结构、揭示形核的物理本质提供了新的研究方法。

图3 原位高分辨透射电子显微镜观察到的铝熔体在Al2O3(0006)晶面间形成有序结构[26]Fig.3 In-situ HRTEM image of ordered structure of Al melts on Al2O3(0006) surface[26]

受液相结构的高温扰动和固相基底表面粗糙度的限制,现阶段的原位高分辨透射电子显微分析可研究的液/固界面体系较少,多为液相线温度较低合金的界面结构。且由于高分辨透射成像是三维结构在二维平面的投影,为获得液/固界面区结构信息,电子束入射方向只能平行于界面方向。因此,此方法只能获得界面区有序结构沿界面法线方向分布的层间结构特征,不能表征平行于界面方向的面内结构,从而无法分析有序结构的三维形貌。

4.2 第一性原理分子动力学模拟计算固/液界面结构

相比于实验研究固/液界面结构的严酷条件,利用计算机模拟计算固/液界面结构则更为直接有效。从20纪80年代起,一些学者利用分子动力学构造并计算了一些金属体系的固/液界面结构[27, 28]。通过构造铝晶体各低指数面与液态铝之间的固/液界面,发现在凝固点温度附近,界面前沿的液态铝会在铝晶体表面形成多层层状的铝原子结构,这些铝原子层彼此间保有稳定的层间距。不仅如此,每层铝原子层内部的结构也保持稳定,使整个铝层区域具有稳定的三维有序结构;处于固/液界面前沿的液态层状有序区域被称为“准固相区”。研究还发现,不仅铝熔体与铝晶体之间会在界面形成准固相区,一些其他金属/熔体界面体系,包括很多二元体系(即固态金属与金属熔体为两种不同物质)组成的固/液界面前沿液相区都存在一定厚度的准固相区。

然而,传统的分子动力学依托经验势函数来描述原子间的相互作用,因此存在一定的计算误差和较大的局限性,很难适用于较为复杂的固/液界面体系。而异质形核过程中Al熔体与TiB2之间的液/固界面属于典型的复杂界面,不仅TiB2与Al熔体之间的交互作用十分复杂,界面区Al熔体中偏聚的Ti溶质更增加了熔体结构的复杂性。至今尚无有效的势函数能够准确描述TiB2、Al3Ti等异质核心与铝熔体间构成的固/液界面。因此,以往针对Al-Ti-B系列中间合金细化机制的研究并未采用分子动力学模拟计算进行。

相比于传统的分子动力学模拟,采用密度泛函理论(DFT)的第一性原理计算不依赖原子间的经验势函数,从而能够计算更为复杂的结构,并得到更为精确的数据。Lee等利用从头算分子动力学模拟初步计算了在约2 K的过冷度下Al熔体与TiB2和Al3Ti间的液/固界面结构[29],发现Al3Ti和Ti终止的TiB2表面附近的Al熔体能形成2~3层的有序结构,并通过层间和面内有序结构分析,认为该有序结构类似于α-Al{111}面结构(如图4)。然而,该工作仅开展了单一温度过冷条件下的界面结构研究,不能反映异质形核过程中形核相从液相到固相转变的全过程。而且研究所采用的计算模型中固相基底包含的原子层过少且不具备非极性长程对称性,模拟总时长较短,计算结果的准确度有待提高。与此同时,作者团队[30]利用第一性原理分子动力学成功模拟了不同终止面的TiB2(0001)晶面与铝熔体间的固/液界面,发现不同终止面的TiB2(0001)晶面与铝熔体间构成的固/液界面拥有不同的结构特点(如图5)。其中Ti原子层终止的TiB2(0001)晶面所构成的固/液界面在界面前沿的液相区中会形成良好的准固相区,从而促进铝熔体的异质形核,而B原子层终止的TiB2(0001)晶面所构成的固/液界面却会在TiB2表面由Al原子和B原子终止面形成类AlB2结构,影响异质核心TiB2与铝熔体的相互作用。基于此,之所以Al-5Ti-1B能细化工业纯铝而TiB2粉末则没有效果,就是因为Al-5Ti-1B中的富Ti环境能够保证其中TiB2颗粒是Ti终止面结构。考虑到Al-5Ti-1B加入到Al熔体中后,由于其中Al3Ti的分解会导致Al熔体含有富余Ti溶质,因此,要想更加精细地模拟异质形核初期界面结构、更加全面地诠释异质形核的微观机制,还需要进一步模拟计算Al熔体中富余Ti溶质对形核初期固/液界面结构的影响。

图4 910 K下Al熔体在TiB2表面的原子密度曲线, 模拟时间为:(a) 0.05 ps, (b) 1.42 ps, (c) 1.85 ps [29]Fig.4 The atom density profile of Al melts on the surface of TiB2 at 910 K: (a) 0.05 ps, (b) 1.42 ps, (c) 1.85 ps [29]

虽然第一性原理分子动力学在适用范围和计算精度等方面都优于传统分子动力学,并且可以用于计算异质核心与铝熔体间构成的固/液界面,但是由于第一性原理分子动力学对计算资源的消耗十分巨大,目前仅能够计算含有几百个原子的小型体系。因此,为了能真实反映固/液界面的结构特点,需要不断优化计算算法与模型构建,才能真正成为分析固/液界面结构、探索异质形核微观机制的重要工具。

5 结 语

异质形核晶粒细化过程包括异质形核及随后的形核相长大两个阶段。关于异质形核阶段,现有理论模型以异质核心与形核相之间的固/固界面能为标准,从固态视角研究形核过程,属于事后分析。采用异质核心与形核相之间的点阵错配度来表征固/固界面能具有局限性,具备固-固晶格小错配度不是异质核心能高效诱导形核相形核的充要条件。

图5 Ti终止(a)以及B终止(b)TiB2与铝熔体间形成的液/固界面[30]Fig.5 Liquid/solid interface between Al melts and Ti-terminated (a) and B-terminated (b) TiB2[30]

形核相在异质核心上的异质形核属于液-固相变,熔体与固相质点接触的液/固界面区微结构决定着异质形核过程;研究异质形核过程中原子级尺度上液/固界面区熔体原子有序结构的形成与演变,更直接地反映着异质形核的真实物理过程。国内外关于固相异质核心诱导液/固界面区熔体原子有序结构形成及演变的研究尚处于起步阶段,已发现液/固界面区熔体可以形成一定的有序结构。但现阶段仍然缺乏对熔体原子有序结构形成原因和演变规律的本质研究。如:熔体原子与异质核心表面原子间的交互作用如何影响界面区熔体原子有序结构的形成?液/固界面区熔体原子有序结构的层间有序及面内有序与异质核心诱导形核相在其表面形核的能力间如何准确关联?这些问题都亟待解决。